Die Panelisierung ist ein Muss unter Berücksichtigung vonLeiterplattenherstellungEffizienz. Einerseits führt die Panelisierung zur Verbesserung der PCB-Fertigungseffizienz, sodass die Vorlaufzeit verkürzt werden kann. Andererseits ist die Panelisierung für kleine Leiterplatten mit unregelmäßigen Formen die effektivste Fertigungsmethode. FürLeiterplattenbestückung, ist die Panelisierung hilfreich, weil sie die Arbeitskosten senken kann und es bequem ist, die Produktqualität zu kontrollieren.

Allerdings weist die Panelisierung ebenfalls einige Einschränkungen auf. Die Größe des gesamtenLeiterplattenpanelmuss den Fertigungskapazitäten der Automatisierungsanlagen entsprechen, einschließlich Pastendruckern, SPI‑Geräten, SMT‑Maschinen, Reflow-Öfen, AOI‑Geräten, AI‑Panasert und Wellenlötanlagen. Allgemein gesprochen beträgt die maximale Größe des Gesamtlayouts 450 x 330 mm, während die minimale Größe des Gesamtlayouts 50 x 50 mm beträgt. Einige unregelmäßige Leiterplatten (PCBs) mit kleiner Größe, die nicht im Nutzen gefertigt werden können, sind ausschließlich auf Hilfsträger für die unterstützende Fertigung angewiesen.

Ein Problem bleibt jedoch im Prozess der Panelisierung stets deutlich bestehen, wenn Leiterplattenhersteller undSMT-Fertigeres versäumt, die Herstellbarkeit umfassend zu berücksichtigen und die Nutzenmaximierung der Herstellungskosten zu erreichen. Sie müssen sich je nach spezifischen Leiterplattenanforderungen auf die am besten geeigneten Kombinationsmethoden stützen, wobei Kosten und Fertigungskapazitäten berücksichtigt werden.

Einige Kombinationsmethoden der Panelisierung werden wie folgt dargestellt:

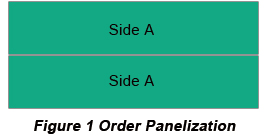

• Bestell-Panelisierung

Als gängige Methode ist die Auftragsnutzenbildung die am weitesten verbreitete Nutzenbildungsmethode. Zahlreiche Vorteile tragen zu ihrem derzeit führenden Status bei. Erstens ist diese Art der Nutzenbildung mit allen Gegebenheiten kompatibel, ohne dass die Fertigungsbedingungen der SMT-Hersteller und die Produktkombination berücksichtigt werden müssen. Zweitens wird die Auftragsnutzenbildung nicht von der Fertigungsmenge beeinflusst, sodass die maximale Anzahl von Nutzen effektiv auf der Grundlage der maximalen Anzahl von SMT-Anlagen ermöglicht wird, was zur höchsten Herstellbarkeit unter allen Kombinationen der Nutzenbildung führt. Drittens wird die Druckqualität nicht durch die Pad-Ausrichtung spezieller Bauteile im Prozess der Schablonendesign-Erstellung beeinträchtigt. Schließlich erhöht sich die Bedienerschwierigkeit nicht aufgrund unterschiedlicher Ausrichtungen der Nutzen in jedem Durchlauf des gesamten Verfahrens.

Für Leiterplattenhersteller sind die Kosten mit der Methode der Bestell-Panelisierung ebenfalls akzeptabel, und die Qualität kann auf höchstem Niveau gehalten werden. Die Bestell-Panelisierung ist in Abbildung 1 unten dargestellt.

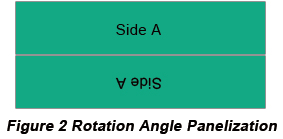

• Rotationswinkel-Panelisierung

Um eine optimale Ausnutzung der Leiterplattenmaterialien zu erreichen und den Verschnitt zu verringern, wird die Panelisierung durch Drehen um 90 oder 180 Grad durchgeführt, was als Panelisierung mit Rotationswinkel bezeichnet wird. Diese Art der Panelisierung gleicht die Nachteile der Auftrags-Panelisierung aus, die durch Freiräume aufgrund spezieller Bauteile entstehen.

Die Panelisierung mit Rotationswinkeln weist einige Nachteile auf. Erstens kann die Bestückungseffizienz nach der Winkelrotation verringert werden. Außerdem kann die Bestückungsqualität möglicherweise nicht in einem stabilen Zustand bleiben. Die Arbeitsbelastung der Mitarbeiter bei der Sichtprüfung nach der Montage wird ebenfalls erhöht, da sie jedes Mal eine Richtungsänderung berücksichtigen müssen, was zu einer hohen Fehlerwahrscheinlichkeit führt. Die Panelisierung mit Rotationswinkeln ist in Abbildung 2 dargestellt.

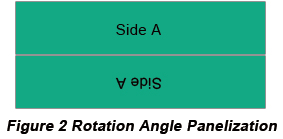

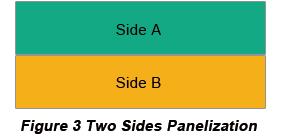

• Doppelseitige Panelisierung

Wie in Abbildung 3 dargestellt, bezeichnet die beidseitige Panelisierung eine Panelisierung, bei der beide Seiten einer Leiterplatte auf einer Seite als Panel panelisiert werden.

Diese Art der Panelisierung ist für Leiterplatten geeignet, bei denen sich auf beiden Seiten keine Bauteile mit großem Volumen und geringer Hitzebeständigkeit befinden. Andernfalls können Bauteile auf der Rückseite einer Leiterplatte mit großem Volumen und hohem Gewicht möglicherweise abfallen, und Bauteile mit geringer Hitzebeständigkeit können beschädigt werden.

Diese Art der Panelisierung bietet einige Vorteile. Erstens trägt sie wesentlich zur Steigerung der SMT-Gesamteffizienz und zur Senkung der Herstellungskosten bei. Die Fertigung von doppellagigen Leiterplatten kann mit einem einmaligen Verfahren abgeschlossen werden, wodurch eine Druckschablone sowie die für den Produktwechsel benötigte Zeit eingespart und die Nutzungseffizienz vonSMT-AusrüstungZweitens wird gemäß Reflow-Löten und Wellenlöten nur eine Kurve der Probe benötigt, sodass Material für die Probenkurve eingespart werden kann. Darüber hinaus führt die Managementintensität in der Fertigung vor Ort nicht zu übermäßig viel Ausschuss, sodass diese Art der Panelisierung für die Massenproduktion geeignet ist.

Diese Art der Panelisierung weist ebenfalls Nachteile auf. Erstens sind Leiterplatten mit BGA für diese Art der Panelisierung nicht geeignet, da dies zu Schwierigkeiten bei der Nacharbeit führt. Zweitens ist die Anzahl der herstellbaren Produkte begrenzt, weil die Panels auf Basis gerader Stückzahlen angeordnet werden müssen. Andernfalls entsteht Ausschuss einer Leiterplatte. Drittens können AI und DIP erst durchgeführt werden, nachdem das Vereinzeln abgeschlossen ist, sodass die Bestückungseffizienz und die Auslastung von DIP beeinträchtigt werden. Schließlich stehen auch die Substrathersteller vor größeren Schwierigkeiten, da es für sie schwierig ist, die Qualität zu kontrollieren.

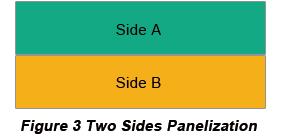

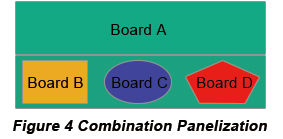

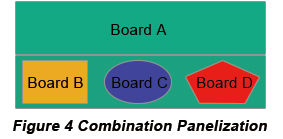

• Kombinations-Panelisierung

Die Kombinationsnutzenbildung, auch charakteristische Nutzenbildung genannt, ist eine Art der Nutzenbildung, bei der verschiedene Arten von Leiterplatten gemäß Kombinationsprinzipien zusammengefasst werden. Dies ist in Abbildung 4 unten dargestellt.

Diese Art der Panelisierung bietet einige Vorteile. Erstens eignet sie sich für das Fertigungsmodell, das mehrere Leiterplattenkombinationen in Produkten wie Haushaltsgeräten und Spielzeug enthält. Zweitens trägt sie zur Verbesserung der Produktionseffizienz und zur Senkung der Kosten bei, sodass der Produktumschlag und der Bestand an Halbfertigwaren erheblich reduziert werden können, was in der Lage ist, die Anforderungen der Kunden an eine schnelle Lieferung zu erfüllen.

Diese Art der Panelisierung weist jedoch auch Nachteile auf. Einerseits ist im Prozess der Fließbandmontage die Differenzierung der Produkte schwer zu handhaben, was zu Produktchaos führt. Andererseits, wenn eine Leiterplatte innerhalb der Kombination eine schlechte Qualität aufweist oder sogar Ausschuss ist, verringert sich die Gesamtzahl der Panelisierungen, was sich nachteilig auf die Fehlerbehebung in der Fertigung auswirkt.

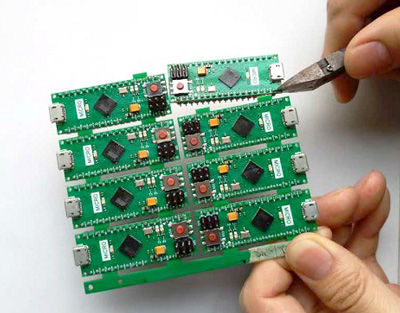

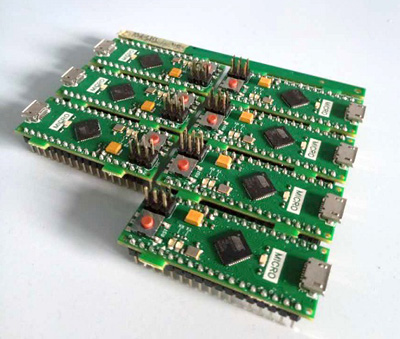

Die idealen Kombinationsarten von Leiterplatten-Nutzen werden durch Fertigungseffizienz, Schwierigkeitsgrad und Kosten bestimmt, und die Methoden zum Vereinzeln sind äußerst wichtig und unerlässlich, wobei die am häufigsten verwendeten Methoden V-Nut und Sollbruchloch sind. Im Prozess der Gestaltung der Vereinzlungsmethode muss der Druck vollständig berücksichtigt werden, um Verformungen durch Reflow zu vermeiden und die Handhabung beim Vereinzeln zu gewährleisten. Sollbruchlöcher werden überwiegend für Leiterplatten mit einer Dicke von unter 1,0 mm und mit gegenüber äußeren Kräften empfindlichen Bauteilen wie BGA eingesetzt, sodass die Möglichkeit von Verformungen beim Reflow verringert werden kann, um die Qualität sicherzustellen, die Fertigungseffizienz zu verbessern und äußere Kräfte zu verteilen.

PCBCart bietet kostenlose PCB-Panelisierung an!

Als wertschöpfende Option unseres kundenspezifischen Leiterplatten-Fertigungsservices bieten wir einen KOSTENLOSEN Leiterplatten-Panelisierungsservice an. Sie können uns gerne die Leiterplattendesign-Datei einer einzelnen Einheit zusenden, wir übernehmen die Panelisierung der Datei und fertigen Ihre Platinen in Panel-Form! Ihnen werden nur die Herstellungskosten der Leiterplatten berechnet. Ist das nicht faszinierend? Wenn Sie die Leiterplatten-Gerberdatei zur Hand haben, klicken Sie einfach auf die untenstehenden Schaltflächen, um Ihre Leiterplatten-Fertigungskosten innerhalb von Sekunden zu erhalten, oder Sie können einfachKontaktieren Sie uns hierfür weitere Informationen und ein individuelles Angebot.

Online-Angebot für die Herstellung von FR4-Leiterplatten

Hilfreiche Ressourcen

•Was ist PCB-Panelisierung und wie hilft sie bei der PCB-Bestückung und -Fertigung

•Umfassender Leiterplatten-Fertigungsservice von PCBCart – zahlreiche wertschöpfende Optionen

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart – ab 1 Stück

•So bestellen Sie Leiterplatten als Panels bei PCBCart