Mit der rasanten Entwicklung der Elektroniktechnologie tendieren elektronische Produkte dazu, miniaturisiert zu werden, wobei Gewicht und Kosten drastisch reduziert werden. Was die SMT- (Surface-Mount-Technology) Bestückung betrifft, werden SMCs (Surface-Mount-Komponenten) größtenteils durch Reflow-Löten auf die Leiterplatte (PCB) gelötet, das in einem Reflow-Lötofen, einem automatischen Gerät, durchgeführt wird. Trotz des hohen Automatisierungsgrads der SMT-Bestückung ist das manuelle Löten im Herstellungsprozess nach wie vor von großer Notwendigkeit. Daher stellt dieser Artikel die Bedeutung des manuellen Lötens für die SMT-Bestückung sowie einige Tipps dazu vor.

Vorteile der SMT-Bestückung

a. Hohe Bestückungsdichte

Im Vergleich zu herkömmlichen bedrahteten Bauelementen benötigen Chip-Bauelemente weniger Platz auf der Leiterplattenoberfläche. Darüber hinaus führt der Einsatz der SMT-Bestückung dazu, dass elektronische Produkte hinsichtlich ihres Volumens um 60 % und ihres Gewichts um 75 % schrumpfen.

b. Hohe Zuverlässigkeit

Chip-Bauelemente weisen aufgrund ihrer geringen Größe und ihres niedrigen Gewichts eine hohe Zuverlässigkeit und Stoßfestigkeit auf. Es wird eine automatisierte Produktion eingesetzt, sodass das Löten und Bestücken eine hohe Zuverlässigkeit aufweisen. Daher werden nahezu 90 % aller elektronischen Produkte mittels SMT-Bestückung hergestellt.

c. Hochfrequenz

Da Chip-Bauelemente keine Anschlussdrähte besitzen, werden sowohl die parasitäre Induktivität als auch die Kapazität verringert, wodurch sich das Frequenzverhalten verbessert.

d. Kostenreduzierung

Aufgrund des raschen Fortschritts und der breiten Anwendung von Chip-Bauelementen sinken deren Kosten so schnell, dass ein Chip-Widerstand denselben Preis wie ein bedrahteter Widerstand aufweist. Die SMT-Bestückung vereinfacht den gesamten Herstellungsprozess und senkt die Produktionskosten. Was SMCs betrifft, so müssen ihre Anschlüsse nicht neu angeordnet, gebogen oder gekürzt werden, sodass der gesamte Produktionsablauf verkürzt und die Fertigungseffizienz verbessert wird. Sobald die SMT-Bestückung eingesetzt wird, können die gesamten Herstellungskosten um 30 % bis 50 % reduziert werden.

Vergleich zwischen SMT-Bestückung und THT-Bestückung

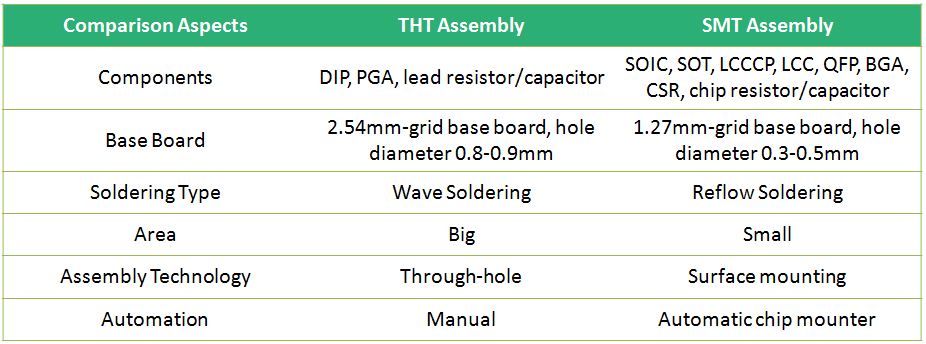

Die Merkmale der SMT-Bestückung lassen sich vollständig durch den Vergleich zwischen SMT-Bestückung und THT- (Through-Hole-Technology) Bestückung aufzeigen. Auf Grundlage der Bestückungstechnologie liegt der wesentliche Unterschied zwischen SMT- und THT-Bestückung in der unterschiedlichen Platzierung und den Durchkontaktierungen. Darüber hinaus unterscheiden sich beide Verfahren in mehreren Aspekten wie Leiterplatte, Bauteilen, Geräten, Lötverbindungen und Bestückungstechnologie, was in der folgenden Tabelle zusammengefasst werden kann.

Der Unterschied zwischen SMT und THT ergibt sich tatsächlich aus dem Unterschied zwischen den Bauteilarten, einschließlich der Bauteilstruktur und der Anschlussarten. Da in der SMT-Bestückungsfertigung bauteile ohne Anschlüsse oder mit kurzen Anschlüssen verwendet werden, besteht der wesentliche Unterschied zwischen SMT und THT darin, dass die Formen der Bauteile und der Leiterplatte nicht vollständig identisch sind und die Bauteile auf unterschiedliche Weise auf der Leiterplatte befestigt werden.

Grundlegende Anforderungen an das manuelle Löten von SMT-Bauteilen

Anforderung Nr. 1: Lötmaterial

Es sollten feinere Zinndrähte verwendet werden, und aktive Zinndrähte mit einem Durchmesser im Bereich von 0,5 mm bis 0,6 mm sind besser. Es kann auch Lötpaste verwendet werden, sie sollte jedoch ein No-Clean-Flussmittel mit geringer Korrosivität und ohne Rückstände aufweisen.

Anforderung Nr. 2: Werkzeuge und Ausrüstung

Es sollten ein Lötkolben mit konstanter Temperatur und spezielle Pinzetten verwendet werden. Die Leistung des Lötkolbens mit konstanter Temperatur sollte weniger als 20 W betragen.

Anforderung Nr. 3: Bediener

Von den Bedienern wird verlangt, ausreichende Kenntnisse in der SMT-Inspektion und im Löten zu beherrschen. Es sollte eine gewisse Berufserfahrung vorhanden sein.

Anforderung Nr. 4: Betriebsbestimmungen

Während des SMT-Montageprozesses müssen strenge Betriebsrichtlinien umgesetzt werden.

Häufig verwendete Werkzeuge und Ausrüstung für die manuelle SMC-Lötung

• Pinzette

Pinzetten sind eine Art Lötwerkzeug, das speziell für SMCs verwendet wird. Das Löten von Bauteilen kann leicht durchgeführt werden, da die beiden Anschlüsse der SMCs von den Pinzetten erfasst werden.

• Lötkolben mit konstanter Temperatur

Der Lötkolben mit konstanter Temperatur verfügt über eine Lötspitze, deren Temperatur geregelt werden kann. Ein Lötkolben mit konstanter Temperatur wird eingesetzt, weil er eine gleichmäßige Erwärmung gewährleistet, den Stromverbrauch um die Hälfte reduziert und ein schnelles Ansteigen der Temperatur ermöglicht.

• Spezieller Heizzkopf des Lötkolbens

Nachdem spezielle Heizeinsätze mit unterschiedlichen Abmessungen am Lötkolben angebracht wurden, können zahlreiche SMCs mit unterschiedlicher Anschlussanzahl auf die Leiterplatte gelötet werden, darunter QFP, Dioden, Transistoren und ICs.

• Vakuum-Zinnsaugpistole

Die Vakuum-Lötzinn-Absaugpistole besteht hauptsächlich aus der Zinn-Absaugpistole und der Vakuumpumpe. Das vordere Ende der Zinn-Absaugpistole ist ein hohler, beheizbarer Lötkopf.

• Heißluft-Lötertisch

Als eine Art halbautomatisches Gerät, das Heißluft als Wärmequelle verwendet, ist der Heißluft-Löttisch in der Lage, SMCs leicht zu löten, was bequemer ist als ein Lötkolben. Darüber hinaus ist der Heißluft-Löttisch in der Lage, zahlreiche Arten von Bauteilen zu löten.

SMC-Handlötspitzen

• Lötspitze für Widerstände, Kondensatoren und Dioden

Zuerst wird Zinn auf dem Pad geschmolzen, und der Lötkolben sollte sich nicht weit vom Pad entfernt befinden, damit das Zinn flüssig bleibt. Zweitens wird mit einer Pinzette ein Bauteil auf das Pad gesetzt. Drittens wird ein Anschluss verlötet und anschließend der andere Anschluss.

• QFP-Lötspitze

Zuerst sollte der IC an der entsprechenden Position platziert werden, und ein wenig Lötpaste wird verwendet, um die drei Anschlüsse am IC zu fixieren, damit die Chips präzise befestigt werden können. Zweitens wird Flussmittel gleichmäßig auf die Anschlüsse aufgetragen und jeder Anschluss wird verlötet. Tritt während des Lötvorgangs eine Brücke zwischen den Anschlüssen auf, sollte etwas Flussmittel auf die Brückenstelle aufgetragen werden.

• Anwendungstipp für Heißluft-Löten am Arbeitstisch

Der Heißluft-Lößtisch kann wesentlich bequemer verwendet werden als ein Lötkolben, und es können zahlreiche Bauteilarten verarbeitet werden. ICs können mit dem Heißluft-Lößtisch gelötet werden, jedoch sollte anstelle von Lötzinn-Draht Lötpaste als Lot verwendet werden. Die Lötpaste kann zunächst manuell auf die Pads aufgetragen werden. Nachdem die SMCs platziert wurden, wird die Heißluftdüse verwendet, um schnell entlang des Chips zu fahren, sodass alle Pads gleichmäßig erhitzt werden und das Löten abgeschlossen wird.

Als herkömmliche Lötmethode spielt das manuelle Löten in der Elektronikfertigung nach wie vor eine Schlüsselrolle, ganz gleich, wie sich die Technologie entwickelt. Die SMT-Bestückung ist aufgrund ihrer hohen Bestückungsdichte, hohen Fertigungseffizienz, geringen Kosten, hohen Zuverlässigkeit und ihres breiten Anwendungsspektrums zu einer führenden Montagetechnologie geworden. Die Kombination aus automatischem Löten und manuellem Löten wird der Elektronikfertigung mit Sicherheit positive Impulse verleihen.