Siempre que los productos electrónicos pasan por el proceso de soldadura, siempre quedan residuos de flux u otros tipos de contaminantes en la superficie de las PCB (Placas de Circuito Impreso), incluso si se utiliza un flux sin halógenos y sin limpieza. Según mi experiencia,nunca confíes demasiado en “sin limpieza”Una palabra: la limpieza de las PCB después de la soldadura de montaje superficial desempeña un papel esencial para garantizar la fiabilidad, las funciones eléctricas y la vida útil de los productos electrónicos. Este artículo analizará la importancia de la limpieza después de la soldadura de montaje superficial y enumerará algunos tipos de métodos de limpieza habituales.

Importancia de la limpieza de PCB después de la soldadura de montaje superficial

Los siguientes aspectos pueden explicar plenamente la importancia de la limpieza de PCB después de la soldadura por montaje superficial:

• La limpieza de la PCB después de la soldadura de montaje superficial puede evitar que se produzcan defectos eléctricos.

Entre todos los defectos eléctricos, la fuga eléctrica es el más destacado y constituye un factor esencial que reduce la fiabilidad a largo plazo de las placas de circuito impreso (PCB). Este tipo de defecto está causado principalmente por contaminantes iónicos, residuos orgánicos y otras sustancias adherentes que quedan en la superficie de las placas de circuito.

• La limpieza de la PCB después de la soldadura de montaje superficial puede eliminar las sustancias corrosivas.

La corrosión dañará los circuitos, haciendo que los componentes o dispositivos se vuelvan frágiles. Las sustancias corrosivas pueden conducir la electricidad en ambientes húmedos, lo que a su vez puede provocar cortocircuitos o incluso fallos en las placas PCB. La eliminación de sustancias corrosivas consiste en realidad en excluir los elementos negativos que obstaculizan la fiabilidad a largo plazo de las placas PCB.

• La limpieza de la PCB después de la soldadura de montaje superficial puede hacer que la apariencia de la placa se vea clara.

Las placas PCB limpiadas después de la soldadura por montaje superficial presentan un aspecto claro, lo que hace que algunos defectos queden expuestos y facilita la inspección y la resolución de problemas, como daños por calor y delaminación.

Análisis de fuentes de contaminantes

Los contaminantes blancos que quedan en la superficie de la placa PCB después de la soldadura por montaje superficial presentan componentes complejos. Podrían ser flux, óxidos o reactivos del flux y del metal,máscara de soldaduray material de laminación de PCB. Además de las sustancias mencionadas anteriormente, la generación de contaminantes blancos está correlacionada con otros elementos, incluyendoDiseño de PCB, técnica SMT (como el tiempo y la temperatura de la soldadura por refusión), temperatura y humedad.

Clasificaciones de los métodos de limpieza de PCB después de la soldadura por montaje superficial

• Método de limpieza manual

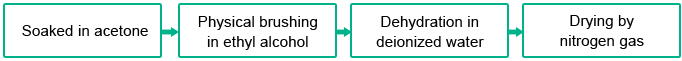

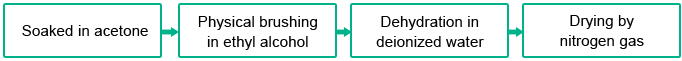

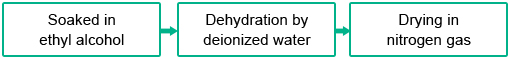

Se utiliza una solución de acetona para remojar las placas PCB durante unos 10 minutos. Luego, se usa un cepillo de barandilla para eliminar los contaminantes en las uniones de soldadura en una solución de etanol. A continuación, se saca la placa y se lava con agua desionizada durante 3 minutos. Después de eso, se emplea alcohol etílico absoluto para la deshidratación. Finalmente, se utiliza una pistola de gas nitrógeno para secar la superficie de la placa hasta que no se vea ninguna marca de agua.

Durante el proceso de limpieza manual, se utiliza acetona con mayor solubilidad para remojar las placas de circuito, lo que puede disolver eficazmente los contaminantes en la solución. Luego, la placa de circuito se somete a un cepillado físico colocando las placas de circuito en alcohol etílico, eliminando detalladamente los contaminantes de flux. A continuación, el disolvente orgánico debe pasar por un proceso de deshidratación con la ayuda de agua desionizada. Finalmente, se utiliza gas nitrógeno para secar la superficie de la placa y completar la limpieza manual después de la soldadura de montaje superficial. Este proceso puede resumirse en la siguiente figura.

• Método de limpieza por ultrasonidos

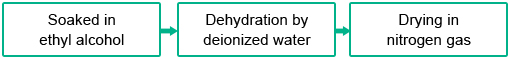

Se utiliza disolvente de acetona en el método de limpieza ultrasónica. Primero, la placa PCB se sumerge en el disolvente de acetona durante diez minutos. Luego, se coloca en un recipiente de cuarzo especializado para alcohol etílico absoluto, en el cual se sumerge la placa de circuito. A continuación, se realiza la limpieza ultrasónica después de colocar el recipiente de cuarzo en el tanque de limpieza ultrasónica. La limpieza ultrasónica dura cinco minutos con una potencia ultrasónica de 240 W, tras lo cual se extrae el recipiente de cuarzo con una cesta después de apagar el interruptor de limpieza ultrasónica. Luego, se utiliza agua desionizada para lavar durante 5 minutos y se emplea alcohol etílico absoluto para deshidratar la placa de circuito. Finalmente, se utiliza gas nitrógeno para secar la superficie.

Durante el proceso de limpieza ultrasónica, la placa de circuito se introduce en un agente de alcohol etílico, lo cual es diferente de la limpieza manual. Basándose en el principio de la vibración ultrasónica, la limpieza ultrasónica tiene como objetivo eliminar los residuos de flux y la deshidratación se lleva a cabo mediante agua desionizada. Finalmente, se realiza la etapa de secado con la ayuda de gas nitrógeno. Todo el procedimiento de limpieza ultrasónica se muestra en la siguiente figura.

• Método de limpieza en fase gaseosa

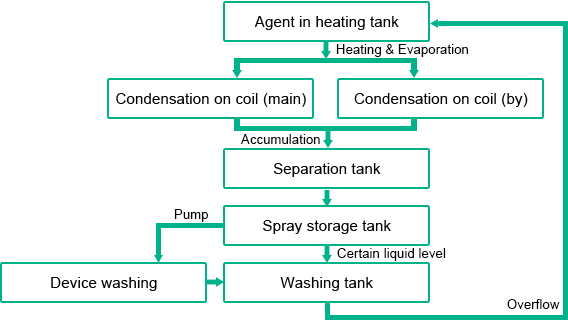

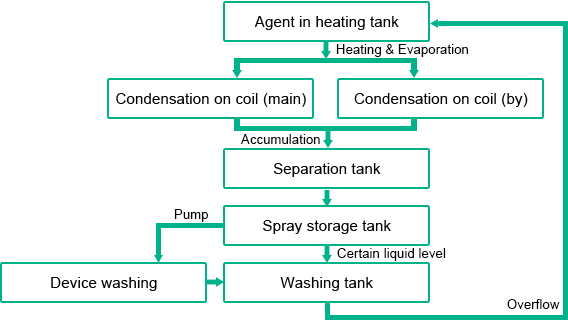

Primero se enciende el sistema de condensación del equipo y se deja funcionar durante 5 a 10 minutos. Luego se enciende el sistema de calentamiento del equipo para calentar el agente de limpieza hasta la temperatura de ebullición. La placa de circuito se coloca en la cesta de limpieza, que luego se introduce en el tanque de ebullición. El tiempo de ebullición dura de 3 a 5 minutos. A continuación, la cesta se coloca en la zona de vapor para la limpieza con vapor durante 3 a 5 minutos. Después, la superficie de la placa de circuito se rocía con el agente de limpieza durante 10 a 20 segundos. Luego, la cesta se introduce ligeramente en el tanque de enjuague durante 1 a 2 minutos. Finalmente, los dispositivos se secan mediante condensación y la cesta se extrae después de la completa volatilización del agente.

Cuando la placa de circuito impreso (PCB) se coloca en el vapor del agente caliente, el vapor caliente se condensa sobre la superficie de la placa de circuito, que está relativamente fría, lo que provoca que la suciedad grasosa en la superficie de los componentes de la PCB se disuelva. La suciedad grasosa disuelta se sumerge en el agente en ebullición mientras el vapor se acumula en la bobina de condensación que rodea al agente en ebullición. El vapor regresará a la celda de separación en estado líquido, donde puede reciclarse con el agua separada y las impurezas filtradas. El principio de limpieza en fase gaseosa del agente se indica en la siguiente figura.

Comparación entre todos los métodos de limpieza

Al comparar los métodos de limpieza manual, limpieza ultrasónica y limpieza en fase gaseosa en las PCB después de la soldadura por montaje superficial, mediante la observación de las pistas y del estado de la superficie de las PCB, se puede concluir que los residuos de flux pueden eliminarse de manera fundamental y completa de la superficie de la placa mediante la limpieza con disolventes orgánicos. Sin embargo, la limpieza manual y la limpieza ultrasónica a veces aún dejan residuos de flux en algunas partes de la placa. Por lo tanto, tras un análisis exhaustivo, se llega a la conclusión de que se debe elegir el equipo de limpieza con disolventes orgánicos debido a su mayor fiabilidad, menor toxicidad y mayor seguridad, de modo que la limpieza pueda ser exhaustiva y se obtengan mejores resultados de limpieza.

En definitiva, las capacidades de ensamblaje electrónico no se limitan al ámbito de la tecnología de fabricación y montaje. El flux para electrónica, sin embargo, también es un aspecto inevitable en lo que respecta a la soldadura de placas y al soldado de PCBs, y desempeña un papel esencial en la determinación de la fiabilidad y la funcionalidad de los productos electrónicos finales.

PCBCart ofrece un servicio profesional de fabricación de PCB: ¡100 % limpio!