Hoy en día, los productos electrónicos exigen miniaturización y alta precisión, por lo que la miniaturización de los componentes se ha convertido en una tendencia de desarrollo esencial. Cuando los componentes miniaturizados están listos para ensamblarse en PCB de gran superficie, se deben imponer requisitos mucho más altos a la planitud de la placa. Naturalmente, se ha convertido en un tema esencial para los fabricantes de PCB considerar cómo reducir el grado de alabeo de las placas.

Según las normativas de fabricación confirmadas por IPC-600, la deformación (warpage) de las PCB que están listas para pasar por el ensamblaje SMT debe ser como máximo del 0,75%. Sin embargo, cuando se trata del ensamblaje de componentes pequeños en placas de circuito de gran superficie, dicha normativa deja de ser válida. En términos generales, para satisfacer los requisitos del ensamblaje de componentes miniaturizados en PCB de gran área, la deformación de la PCB debe reducirse al 0,5% o menos.

Análisis de alabeo

El problema de alabeo se analizará primero en esta parte del artículo utilizando como ejemplo una PCB de 8 capas cuyo tamaño es de 248 mm±0,25 x 162,2±0,20. Se requiere que el alabeo de esta placa sea del 0,5%, pero su alabeo real después del primer lote de producción se sitúa en el rango de 2,5% a 3,2%.

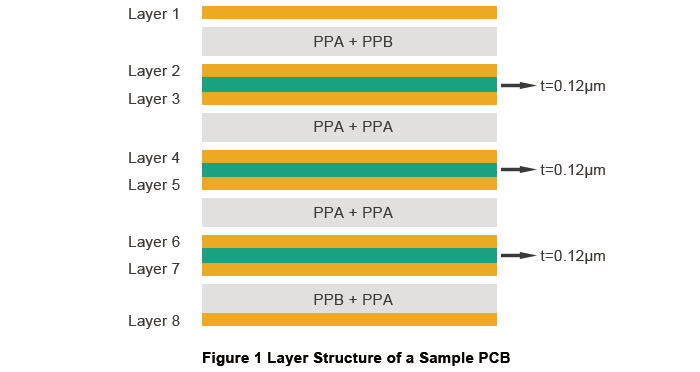

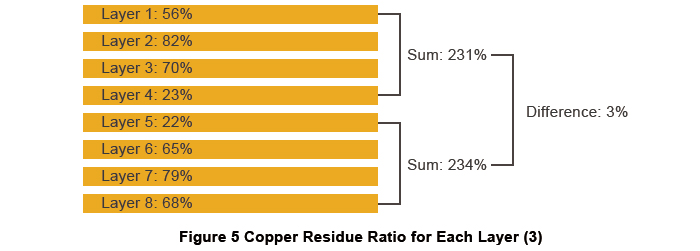

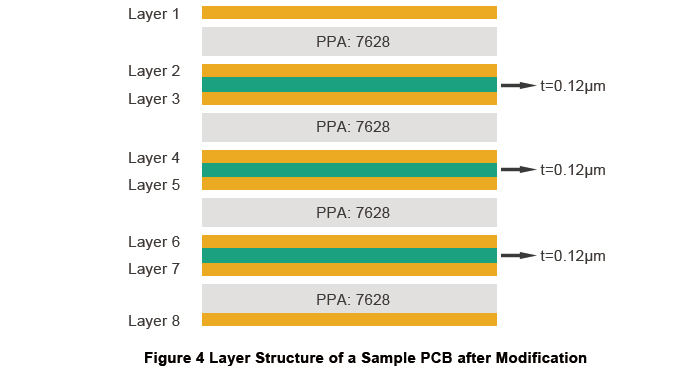

La estructura de capas de una PCB de 8 capas se muestra a continuación.

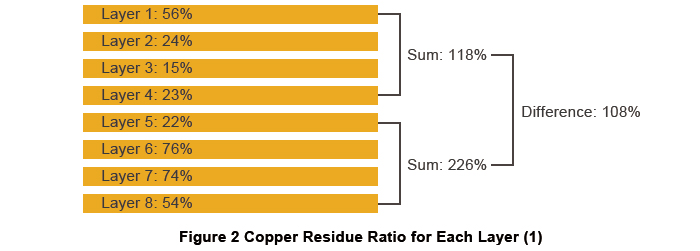

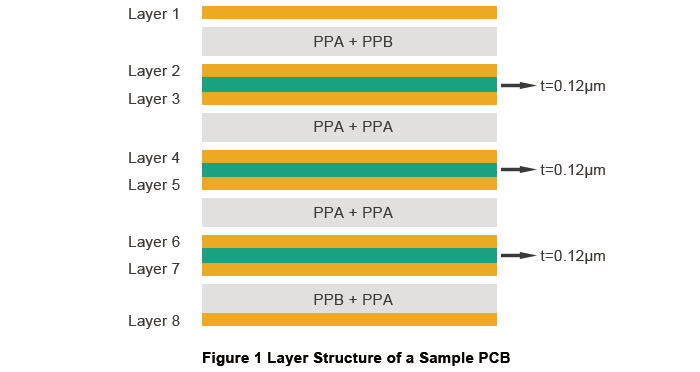

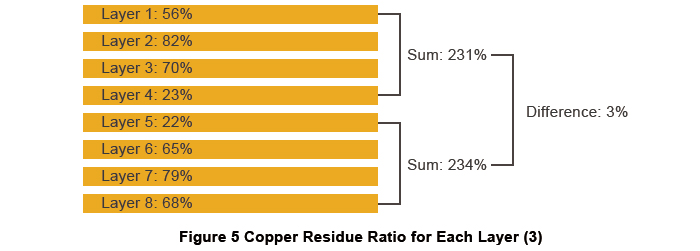

La proporción de residuo de cobre para cada capa se muestra en la siguiente figura.

Basado en el análisis anterior, la característica sobresaliente de esta placa de muestra es la distribución desigual del cobre en cada capa. Además, el cobre es relativamente grueso. Como resultado, se produce el alabeo de la placa.

Soluciones para eliminar la deformación de PCB

• Esquema n.º 1

El método principal para equilibrar los residuos de cobre entre las capas de la placa consiste en añadir vertidos de cobre en las áreas en blanco.

Para reducir la tensión de deformación de la placa, es una buena idea disminuir el tamaño del panel mediante un método de panelización con rotación. En lo que respecta a esta PCB de muestra, el tamaño del panel debe modificarse de 610 mm x 520 mm a 610 mm x 356 mm. La matriz de paneles del primero es de 3x2, mientras que la del segundo es de 2x2.

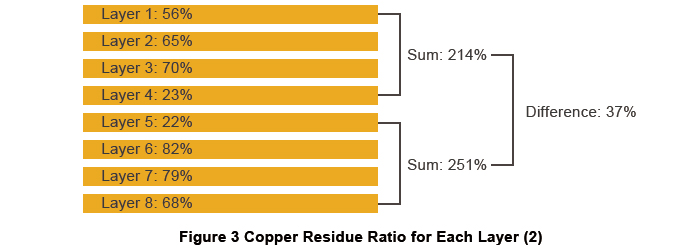

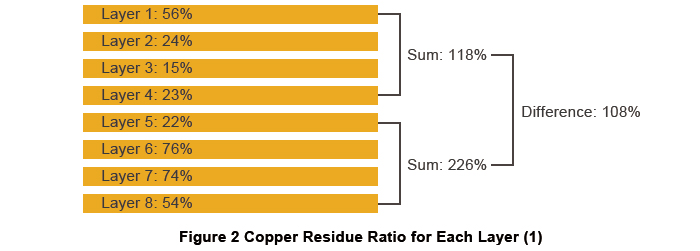

Debido a las medidas de mejora mencionadas anteriormente, la proporción de residuo de cobre se muestra en la Figura 3 a continuación. Después de dichas modificaciones, la deformación se ajustó para estar en el rango de 2,0% a 2,9%, lo que supone una mejora evidente, pero aún algo alejada del requisito del 0,5%.

•Esquema n.º 2

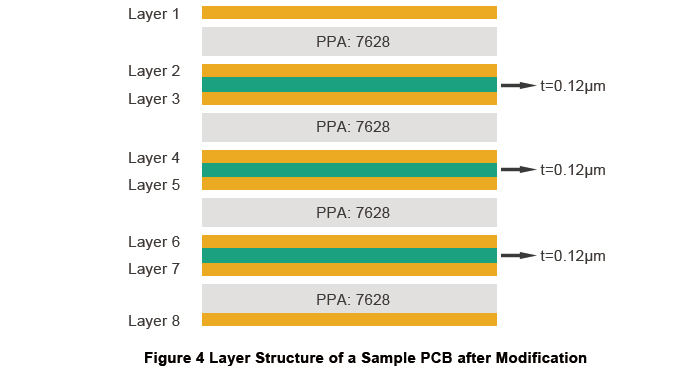

Según el Esquema n.º 1, se añade rigidez a la placa. Después de dicha modificación, la estructura de capas de la placa PCB puede indicarse mediante la siguiente figura.

La implementación de este esquema hace que la deformación de la PCB se sitúe en el rango de 2,0% a 2,9%. Evidentemente, este esquema no funciona para resolver el problema de la deformación, lo que indica que existe poca correlación entre la deformación y la rigidez de la placa. Necesitamos seguir optimizando el Esquema n.º 1, es decir, buscar más métodos para equilibrar los residuos de cobre.

•Esquema n.º 3

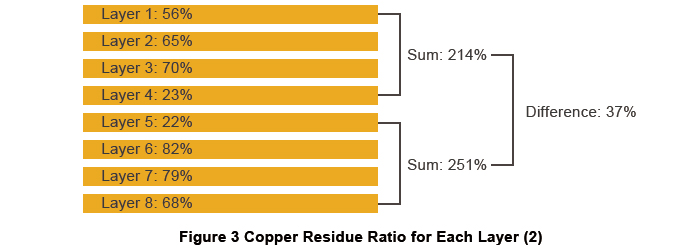

Según el Esquema n.º 1, la Capa 2 y la Capa 6 deben intercambiarse entre sí. La relación de residuo de cobre para cada capa de la PCB después de la aplicación del Esquema n.º 3 se muestra en la Figura 5 a continuación.

De acuerdo con el Esquema n.º 3, la deformación de la PCB se mantiene dentro del 0,5 % y sigue siendo del 0,5 % incluso después de dos procesos de soldadura por refusión, lo cual es compatible con los requisitos. Además, una producción de prueba de 300 piezas verifica la fiabilidad de este esquema. Como resultado, el Esquema n.º 3 ofrece el mejor rendimiento entre todos los esquemas.

Según los experimentos anteriores, dado que la distribución entre todas las capas dieléctricas es uniforme, es la distribución desigual del cobre la que provoca la deformación (warpage) de la PCB. Al equilibrar el residuo de cobre en cada capa de la placa PCB, la deformación de la placa se reduce del rango de 2,5% a 3,2% a un rango dentro del 0,5%, lo que indica que la solución clave al problema de deformación de la PCB radica en equilibrar el residuo de cobre entre las capas dieléctricas y las capas de cobre. En consecuencia, en lo que respecta a la deformación durante el proceso de ensamblaje, se debe lograr la igualación mediante la disposición de los componentes, la distribución térmica y la distribución del ensamblaje, de modo que la deformación de la placa pueda disminuirse garantizando la calidad del producto.

Con la búsqueda de la miniaturización y la precisión, la reducción de la deformación de las PCB se ha vuelto imprescindible, especialmente para placas de alta densidad con componentes pequeños. Aunque la norma IPC-600 define la deformación como 0,75 %, requisitos más estrictos la reducen al 0,5 %. Nuestra investigación sobre una PCB de 8 capas indicó que la distribución no uniforme del cobre es una de las principales causas de la deformación. Al aplicar planes focalizados, especialmente dado que el Esquema n.º 3 tuvo éxito, logramos minimizar la deformación, lo que subraya la importancia de mantener la equidad en la distribución del cobre para lograr la máxima estabilidad de las placas.

Para garantizar que sus placas cumplan con altos estándares de rendimiento, es importante centrarse en la distribución de cobre, que es absolutamente crítica. Tales mejoras pueden minimizar en gran medida la deformación, lo que conduce a una mejor calidad del producto. Solicite hoy una cotización a PCBCart y descubra cómo estos enfoques personalizados pueden aplicarse en su próximo proyecto para mejorar la fiabilidad y el rendimiento.

Obtén una cotización instantánea para ensamblaje de PCB y fabricación de PCB

Recursos útiles

•Factores que determinan el número de capas y la distribución de capas en las PCB

•Fabricación de PCB multicapa

•Las reglas clave de diseño de PCB que debes conocer

•Elementos de diseño de PCB que influyen en la fabricación SMT