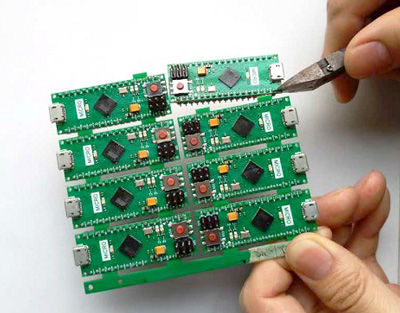

La mise en panneau est indispensable compte tenu deFabrication de circuits imprimésefficacité. D’une part, la panélisation conduit à l’amélioration de l’efficacité de fabrication des PCB, ce qui permet de réduire le délai de production. D’autre part, pour les petits PCB de formes irrégulières, la panélisation est le moyen de fabrication le plus efficace. PourAssemblage de PCB, la préfabrication est utile car elle peut réduire le coût de la main-d'œuvre et il est pratique de contrôler la qualité des produits.

Cependant, la panélisation comporte également certaines restrictions. La taille de l’ensemblePanneau de PCBdoit être conforme aux capacités de fabrication des équipements d’automatisation, y compris les imprimantes de pâte, les équipements SPI, les machines SMT, les fours de refusion, les équipements AOI, les machines AI Panasert et les machines de soudure à la vague. D’une manière générale, la taille maximale de l’agencement global est de 450 x 330 mm, tandis que la taille minimale de l’agencement global est de 50 x 50 mm. Certains circuits imprimés irréguliers de petite taille qui ne peuvent pas être regroupés en panneaux dépendent uniquement de véhicules auxiliaires pour une fabrication assistée.

Cependant, un problème reste toujours prédominant dans le processus de panélisation lorsque les fabricants de PCB etFabricants de SMTne pas prendre pleinement en compte la fabricabilité et ne pas atteindre la maximisation des bénéfices en termes de coût de fabrication. Ils doivent dépendre des méthodes de combinaison les plus appropriées en fonction des exigences spécifiques du PCB, en tenant compte du coût et de la capacité de fabrication.

Voici quelques méthodes de combinaison pour la mise en panneau, présentées comme suit :

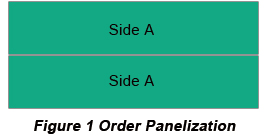

• Panneautage des commandes

En tant que méthode courante, la panélisation par commande est la méthode de panélisation la plus largement utilisée. De nombreux avantages contribuent à son statut actuel de leader. Premièrement, ce type de panélisation est compatible avec toutes les situations, sans qu’il soit nécessaire de prendre en compte les conditions de fabrication des fabricants SMT ni les combinaisons de produits. Deuxièmement, la panélisation par commande n’est pas influencée par le nombre de fabrications, ce qui permet de déterminer efficacement le nombre maximal de panneaux en fonction du nombre maximal d’équipements SMT, conduisant ainsi à la fabricabilité la plus élevée parmi toutes les combinaisons de panélisation. Troisièmement, la qualité d’impression ne sera pas diminuée en raison de l’influence de l’orientation des pastilles de composants spéciaux lors de la conception du pochoir d’impression. Enfin, la difficulté d’exploitation ne s’accumulera pas en raison des différentes orientations des panneaux à chaque passage de l’ensemble de la procédure.

Pour les fabricants de circuits imprimés, le coût reste également acceptable grâce à la méthode de panélisation des commandes, et la qualité peut être maintenue au plus haut niveau. La panélisation des commandes est illustrée à la Figure 1 ci-dessous.

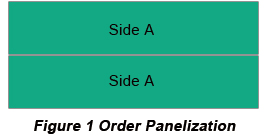

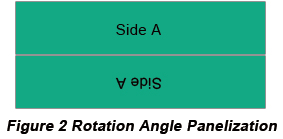

• Panneautage de l’angle de rotation

Afin d’atteindre une utilisation optimale des matériaux de carte et de réduire le gaspillage de ces matériaux, la panélisation est réalisée en effectuant une rotation de 90 ou 180 degrés, ce que l’on appelle la panélisation par angle de rotation. Ce type de panélisation compense les limites de la panélisation par commande résultant des espaces vides dus à des composants spéciaux.

La panneauisation avec angle de rotation présente certains inconvénients. Premièrement, l’efficacité de montage peut être réduite après la rotation de l’angle. De plus, la qualité de montage risque de s’éloigner d’un état stable. L’effort de travail des opérateurs sera également accru pour l’inspection visuelle après l’assemblage, puisqu’il faut à chaque fois observer un changement de direction, ce qui entraîne une forte probabilité d’erreurs. La panneauisation avec angle de rotation est illustrée à la Figure 2.

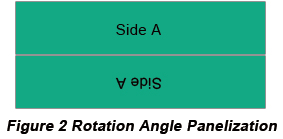

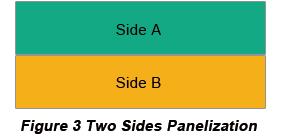

• Panneautage double face

Comme illustré à la Figure 3, la panélisation double face désigne une panélisation dans laquelle les deux faces d’un PCB sont panélisées sur un seul côté sous forme de panneau.

Ce type de panneau est disponible pour les circuits imprimés dont les deux faces ne comportent pas de composants de grand volume et à faible résistance à la chaleur. Sinon, les composants de grand volume et de poids élevé situés au dos d’un circuit imprimé risquent de se détacher et les composants à faible résistance à la chaleur seront brûlés.

Ce type de panélisation présente certains avantages. Tout d’abord, il est efficace pour augmenter l’efficacité globale du SMT et réduire les coûts de fabrication. La fabrication de PCB double couche peut être réalisée en une seule opération, ce qui permet d’économiser un pochoir d’impression et le temps consacré au changement de produits, et d’augmenter considérablement l’efficacité d’utilisation deÉquipement SMTDeuxièmement, une seule courbe d’échantillon est requise conformément au brasage par refusion et au brasage à la vague, de sorte que le matériau de la courbe de l’échantillon peut être économisé. En outre, la rigueur de la gestion de la production sur site ne provoquera pas trop de gaspillage, de sorte que ce type de panélisation convient à la production de masse.

Ce type de panélisation présente également des inconvénients. Premièrement, les PCB avec BGA ne conviennent pas à ce type de panélisation, car cela entraînera des difficultés de retouche. Deuxièmement, la quantité de produits fabriqués est soumise à des limitations, car les panneaux doivent être disposés en nombres pairs. Dans le cas contraire, des chutes de cartes seront générées. Troisièmement, l’AI et le DIP ne peuvent pas être effectués avant la fin de la découpe, de sorte que l’efficacité de l’insertion et le taux d’utilisation du DIP seront affectés. Enfin, les fabricants de substrats rencontreront davantage de difficultés, car il leur est difficile de contrôler la qualité.

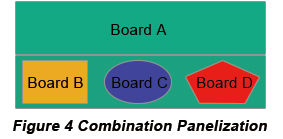

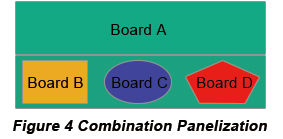

• Panneautage combiné

La panélisation combinée, également appelée panélisation par caractéristiques, est un type de panélisation dans lequel différents types de circuits imprimés sont regroupés selon des principes de combinaison. Elle est illustrée à la figure 4 ci-dessous.

Ce type de panélisation présente certains avantages. Premièrement, il convient au modèle de fabrication contenant plusieurs combinaisons de circuits imprimés dans des produits tels que les appareils ménagers et les jouets. Deuxièmement, il contribue à améliorer l’efficacité de la production et à réduire les coûts, de sorte que la rotation des produits et le stock de semi‑produits peuvent être considérablement diminués, ce qui permet de répondre à l’exigence des clients en matière d’expédition rapide.

Cependant, ce type de panélisation présente également des inconvénients. D’une part, dans le processus de travail à la chaîne, la différenciation des produits est difficile à gérer, ce qui entraîne une confusion des produits. D’autre part, lorsqu’une carte parmi la combinaison présente une mauvaise qualité ou doit même être mise au rebut, le nombre total de panneaux diminue, ce qui nuit aux actions correctives en production.

Les combinaisons idéales de panneaux de circuits imprimés sont déterminées par l’efficacité de fabrication, la difficulté et le coût, et les méthodes de dépannelisation sont extrêmement importantes et essentielles, les plus couramment utilisées étant la rainure en V et les trous de rupture. Dans le processus de conception de la méthode de dépannelisation, la pression doit être pleinement prise en compte afin d’éviter la déformation causée par le refusion et de garantir la facilité de dépannelisation. Les trous de rupture sont principalement utilisés pour les PCB dont l’épaisseur est inférieure à 1,0 mm et qui comportent des composants sensibles aux forces externes tels que les BGA, de sorte que les risques de déformation lors du refusion puissent être réduits afin d’assurer la qualité, d’améliorer l’efficacité de fabrication et de répartir les forces externes.

PCBCart propose la panélisation de circuits imprimés gratuite !

En tant qu’option à valeur ajoutée de notre service de fabrication de PCB sur mesure, nous offrons un service GRATUIT de panélisation de PCB. Vous êtes invité à nous envoyer le fichier de conception PCB d’une seule unité, nous nous chargerons de la panélisation du fichier et produirons vos cartes sous forme de panneaux ! Vous ne serez facturé que pour le coût de fabrication des PCB. N’est-ce pas fascinant ? Si vous avez le fichier Gerber du PCB en main, n’hésitez pas à cliquer sur les boutons ci-dessous pour obtenir vos coûts de fabrication de PCB en quelques secondes, ou vous pouvez simplementcontactez-nous icipour plus d’informations et un devis manuel.

Devis en ligne pour la fabrication de circuits imprimés FR4

Ressources utiles

•Qu’est-ce que la panélisation de PCB et comment aide-t-elle à l’assemblage et à la fabrication de PCB ?

•Service complet de fabrication de circuits imprimés par PCBCart - Multiples options à valeur ajoutée

•Service avancé d’assemblage de PCB par PCBCart - À partir d’une seule pièce

•Comment commander des circuits imprimés en panneaux avec PCBCart