電子機器製品がはんだ付け工程を経るとき、たとえハロゲンフリーのノークリーニングフラックスを使用した場合でも、フラックスやその他の種類の汚染物質が必ずプリント基板(PCB)の表面に残留します。私の経験に基づくと、「ノークリーン」を過信しないで一言で言えば、表面実装はんだ付け後のPCB洗浄は、電子製品の信頼性、電気的機能および寿命を保証するうえで不可欠な役割を果たします。本稿では、表面実装はんだ付け後の洗浄の重要性について論じ、一般的な洗浄方法の種類をいくつか挙げます。

表面実装はんだ付け後のPCB洗浄の重要性

表面実装はんだ付け後にPCBを洗浄することの重要性は、次の側面から十分に説明することができます。

・表面実装はんだ付け後のPCBを洗浄することで、電気的な不良の発生を防ぐことができます。

数ある電気的欠陥の中でも、電気的リークは最も顕著なものであり、PCB基板の長期信頼性を低下させる重要な要因です。この種の欠陥は、主に回路基板の表面に残留したイオン性汚染物質、有機残渣、およびその他の付着物質によって引き起こされます。

・表面実装はんだ付け後のPCBを洗浄することで、腐食性物質を除去することができます。

腐食は回路を損傷し、部品やデバイスを脆くします。腐食性物質は湿度の高い環境では導電性を持ち、PCB基板の短絡やさらには故障を引き起こす可能性があります。腐食性物質の除去とは、実際にはPCB基板の長期的な信頼性を妨げる負の要因を排除することを意味します。

・表面実装はんだ付け後にPCBを洗浄することで、基板の外観をきれいに見せることができます。

表面実装はんだ付け後に洗浄されたPCB基板は外観がクリアになり、いくつかの欠陥が露出して、熱損傷や層間剥離などの検査およびトラブルシューティングに便利です。

汚染物質の発生源分析

表面実装はんだ付け後のPCB基板表面に残る白色の汚染物は、その成分が複雑です。フラックス、酸化物、またはフラックスと金属の反応生成物である可能性があります。ソルダーマスクおよび PCB 積層材料。上記の物質とは別に、白色汚染物の発生は、次のような他の要因とも相関しているPCB設計、SMT 技術(リフローはんだ付け時間および温度など)、温度および湿度。

表面実装はんだ付け後のPCB洗浄方法の分類

・手動清掃方法

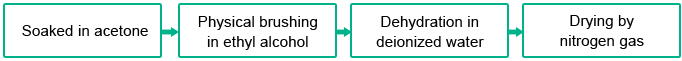

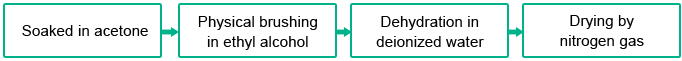

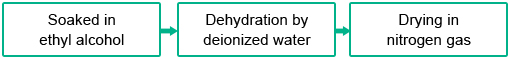

アセトン溶液にプリント基板を約10分間浸漬する。その後、エタノール溶液中で手すり用ブラシを用いてはんだ接合部の汚染物をブラッシング除去する。次に、基板を取り出し、純水で3分間洗浄する。その後、無水エタノールを用いて脱水を行う。最後に、窒素ガスガンを用いて基板表面を乾燥させ、水跡が一切見えなくなるまで行う。

手動洗浄の工程では、溶解度の高いアセトンを用いて基板を浸漬し、汚染物質を溶液中に効果的に溶解させます。次に、基板をエチルアルコール中に入れて物理的なブラッシングを行い、詳細なフラックス汚染物をブラシで除去します。その後、有機溶剤は純水を用いて脱水処理を行う必要があります。最後に、窒素ガスを用いて基板表面を乾燥させ、表面実装はんだ付け後の手動洗浄を完了します。このプロセスは次の図に要約されます。

・超音波洗浄方法

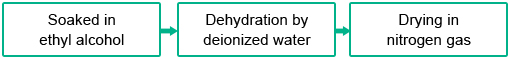

超音波洗浄法ではアセトン溶剤を使用する。まず、PCB基板をアセトン溶剤に10分間浸漬する。次に、回路基板を浸漬する無水エタノール専用の石英容器に移す。その後、石英容器を超音波洗浄槽に入れて超音波洗浄を行う。超音波洗浄は出力240Wで5分間行い、その後、超音波洗浄スイッチを切ってからバスケットごと石英容器を取り出す。続いて、純水で5分間洗浄し、無水エタノールを用いて回路基板の脱水を行う。最後に、窒素ガスを用いて表面を乾燥させる。

超音波洗浄の工程では、回路基板は手作業による洗浄とは異なり、エチルアルコール剤の中に入れられます。超音波振動の原理に基づき、超音波洗浄はフラックス残渣を洗い落とすことを目的としており、脱水は純水によって行われます。最後に、窒素ガスを用いて乾燥工程が行われます。超音波洗浄の全工程は、次の図に示されています。

・気相洗浄方法

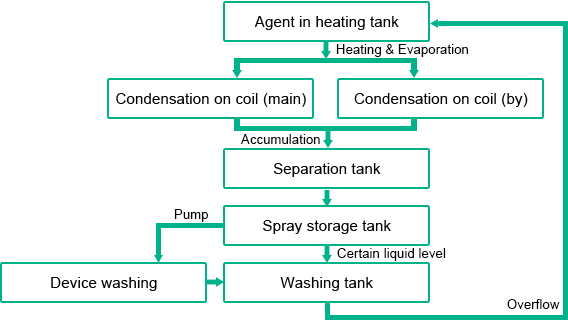

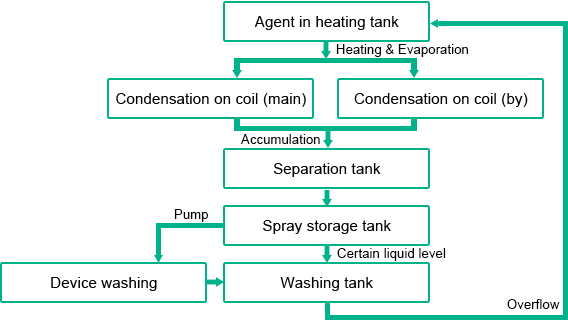

まず、装置の凝縮システムを起動し、5~10分間運転させます。次に、装置の加熱システムを起動して洗浄剤を沸騰温度まで加熱します。回路基板を洗浄バスケットに入れ、そのバスケットを沸騰槽に入れます。沸騰時間は3~5分間です。次に、バスケットをスチームゾーンに移し、3~5分間スチーム洗浄を行います。その後、回路基板の表面に洗浄剤を10~20秒間スプレーします。続いて、バスケットをリンス槽に軽く浸し、1~2分間リンスします。最後に、凝縮によって装置を乾燥させ、洗浄剤が完全に揮発した後にバスケットを取り出します。

PCB基板を高温の薬剤蒸気中に入れると、表面温度が比較的低い回路基板上で高温の蒸気が凝縮し、PCB部品表面の油脂汚れが溶解されます。溶解した油脂汚れは沸騰している薬剤中に落ち込み、一方で蒸気は薬剤の周囲にある凝縮コイル上に蓄積されます。蒸気は液体状態となって分離槽に戻り、水分が分離され、不純物がろ過されることで再利用が可能になります。薬剤ガス相洗浄の原理は、次の図に示すとおりです。

全ての洗浄方法の比較

表面実装はんだ付け後のPCBについて、PCBパターンおよび表面状態を観察しながら、手動洗浄、超音波洗浄、ガス相洗浄の方法を比較した結果、有機溶剤洗浄によってフラックス残渣をPCB表面から根本的かつ完全に除去できることが分かった。一方で、手動洗浄および超音波洗浄では、PCBの一部にフラックス残渣が残る場合がある。そのため、総合的に分析すると、洗浄をより徹底し、より良好な洗浄効果を得るためには、信頼性が高く、毒性が低く、安全性の高い有機溶剤洗浄装置を採用すべきであるという結論に至る。

総じて、電子機器の組立能力は、製造および組立技術の範囲内に限定されるものではありません。一方で、フラックス電子技術は、基板はんだ付けやPCBのはんだ付けに関して不可欠な要素であり、最終的な電子製品の信頼性と機能性を左右する重要な役割を果たします。

PCBCartはプロフェッショナルなPCB製造サービスを提供します ― 100%クリーン!

ここPCBCartでは、高品質で高性能なプリント基板を製造するだけでなく、基板の外観――清潔で見た目の良い仕上がり――も保証いたします。下のボタンをクリックしてオンラインでPCBの価格を取得し、そのうえで当社に基板製造をお任せいただくかどうかご判断ください。

数秒でFR4基板製造の価格を取得

無料のターンキーPCBアセンブリ見積もりを依頼する

役立つリソース

・フル機能PCB製造サービス

•PCBCartは、複数の付加価値オプションを備えた高度なPCBアセンブリサービスも提供しています

•PCBスポット溶接における汚染残渣の影響と洗浄工法に関する検討