ทุกครั้งที่ผลิตภัณฑ์อิเล็กทรอนิกส์ผ่านกระบวนการบัดกรี ฟลักซ์หรือสารปนเปื้อนประเภทอื่น ๆ มักจะหลงเหลืออยู่บนพื้นผิวของแผงวงจรพิมพ์ (Printed Circuit Boards) แม้ว่าจะใช้ฟลักซ์ปลอดฮาโลเจนแบบไม่ต้องทำความสะอาดก็ตาม จากประสบการณ์ของฉันอย่าไว้ใจคำว่า "ไม่ต้องทำความสะอาด" มากเกินไปคำเดียว การทำความสะอาดแผ่น PCB หลังการบัดกรีแบบติดตั้งบนพื้นผิวมีบทบาทสำคัญอย่างยิ่งในการรับประกันความเชื่อถือได้ การทำงานทางไฟฟ้า และอายุการใช้งานของผลิตภัณฑ์อิเล็กทรอนิกส์ บทความนี้จะกล่าวถึงความสำคัญของการทำความสะอาดหลังการบัดกรีแบบติดตั้งบนพื้นผิวและระบุประเภทของวิธีการทำความสะอาดที่ใช้กันอย่างแพร่หลายบางประเภท

ความสำคัญของการทำความสะอาดแผงวงจรพิมพ์ (PCB) หลังการบัดกรีแบบติดตั้งบนผิวหน้า

แง่มุมต่อไปนี้สามารถอธิบายความสำคัญของการทำความสะอาดแผงวงจรพิมพ์ (PCB) หลังการบัดกรีแบบติดตั้งบนพื้นผิวได้อย่างครบถ้วน:

• การทำความสะอาดแผ่น PCB หลังการบัดกรีแบบติดตั้งบนพื้นผิวสามารถป้องกันไม่ให้เกิดข้อบกพร่องทางไฟฟ้าได้

ท่ามกลางข้อบกพร่องทางไฟฟ้าทั้งหมด การรั่วไหลของกระแสไฟฟ้าเป็นข้อบกพร่องที่เด่นชัดที่สุด ซึ่งเป็นปัจจัยสำคัญที่ลดความน่าเชื่อถือในระยะยาวของแผงวงจรพิมพ์ (PCB) ข้อบกพร่องประเภทนี้เกิดขึ้นหลัก ๆ จากการปนเปื้อนของไอออน คราบสารอินทรีย์ และสารยึดเกาะอื่น ๆ ที่หลงเหลืออยู่บนพื้นผิวของแผงวงจร

• การทำความสะอาดแผ่น PCB หลังการบัดกรีแบบติดตั้งบนผิวหน้า (Surface Mount) สามารถกำจัดสารกัดกร่อนได้

การกัดกร่อนจะสร้างความเสียหายให้กับวงจร ทำให้คอมโพเนนต์หรืออุปกรณ์เปราะบาง สารกัดกร่อนสามารถนำไฟฟ้าได้ในสภาพแวดล้อมที่มีความชื้น ซึ่งจะยิ่งทำให้แผ่น PCB เกิดการลัดวงจรหรือแม้กระทั่งขัดข้องเสียหาย การกำจัดสารกัดกร่อนก็คือการขจัดปัจจัยด้านลบที่ขัดขวางความน่าเชื่อถือในระยะยาวของแผ่น PCB

• การทำความสะอาดแผ่น PCB หลังการบัดกรีแบบติดตั้งบนผิวหน้าสามารถทำให้ลักษณะภายนอกของบอร์ดดูสะอาดเรียบร้อย

แผงวงจรพิมพ์ (PCB) ที่ทำความสะอาดหลังการบัดกรีแบบติดตั้งบนพื้นผิวแล้วจะมีลักษณะใสสะอาด ทำให้ข้อบกพร่องบางอย่างปรากฏให้เห็น ช่วยให้ตรวจสอบและแก้ไขปัญหาได้สะดวก เช่น ความเสียหายจากความร้อนและการลามิเนต

การวิเคราะห์แหล่งที่มาของสารปนเปื้อน

สารปนเปื้อนสีขาวที่หลงเหลืออยู่บนพื้นผิวของแผ่น PCB หลังการบัดกรีแบบติดตั้งบนพื้นผิวมีส่วนประกอบที่ซับซ้อน อาจเป็นฟลักซ์ ออกไซด์ หรือสารรีเอเจนต์ของฟลักซ์และโลหะหน้ากากบัดกรีและวัสดุการลามิเนต PCB นอกเหนือจากสารที่กล่าวถึงข้างต้นแล้ว การเกิดสารปนเปื้อนสีขาวยังมีความสัมพันธ์กับองค์ประกอบอื่น ๆ รวมถึงการออกแบบแผงวงจรพิมพ์เทคนิค SMT (เช่น เวลาและอุณหภูมิของการบัดกรีแบบรีโฟลว์) อุณหภูมิและความชื้น

การจำแนกวิธีการทำความสะอาดแผงวงจรพิมพ์ (PCB) หลังการบัดกรีแบบติดตั้งบนพื้นผิว

• วิธีการทำความสะอาดด้วยตนเอง

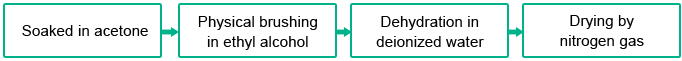

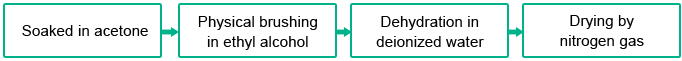

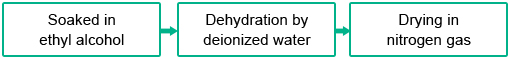

ใช้สารละลายอะซิโตนแช่แผ่น PCB ประมาณ 10 นาที จากนั้นใช้แปรงขัดราวบันไดขัดสิ่งปนเปื้อนที่จุดเชื่อมบัดกรีในสารละลายเอทานอล ต่อมาให้นำแผ่นออกแล้วล้างด้วยน้ำดีไอออนไนซ์เป็นเวลา 3 นาที หลังจากนั้นใช้เอทิลแอลกอฮอล์บริสุทธิ์ในการคายน้ำ สุดท้ายใช้ปืนลมไนโตรเจนเป่าให้พื้นผิวแผ่นแห้งจนไม่เห็นคราบน้ำ

ระหว่างกระบวนการทำความสะอาดด้วยมือ จะใช้อะซิโตนซึ่งมีความสามารถในการละลายสูงในการแช่แผงวงจร ซึ่งสามารถทำให้สารปนเปื้อนละลายเข้าสู่สารละลายได้อย่างมีประสิทธิภาพ จากนั้นแผงวงจรจะถูกแปรงทำความสะอาดทางกายภาพโดยนำไปแช่ในเอทิลแอลกอฮอล์ พร้อมทั้งแปรงขจัดคราบฟลักซ์ที่ปนเปื้อนอย่างละเอียด ขั้นต่อไป ตัวทำละลายอินทรีย์จะต้องผ่านกระบวนการกำจัดน้ำด้วยความช่วยเหลือของน้ำดีไอออไนซ์ สุดท้ายจะใช้ก๊าซไนโตรเจนในการเป่าให้พื้นผิวแผงวงจรแห้ง เพื่อให้การทำความสะอาดด้วยมือหลังการบัดกรีแบบติดตั้งบนพื้นผิวเสร็จสมบูรณ์ กระบวนการนี้สามารถสรุปได้ในรูปต่อไปนี้

• วิธีการทำความสะอาดด้วยคลื่นอัลตราโซนิก

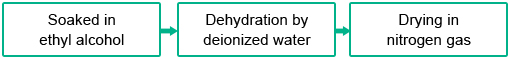

ใช้ตัวทำละลายอะซิโตนในวิธีการทำความสะอาดด้วยคลื่นอัลตราโซนิก ขั้นแรก แช่แผงวงจรพิมพ์ (PCB) ลงในตัวทำละลายอะซิโตนเป็นเวลา 10 นาที จากนั้นนำไปใส่ในภาชนะควอตซ์ที่ใช้เฉพาะสำหรับเอทิลแอลกอฮอล์บริสุทธิ์ ซึ่งภายในมีการแช่แผงวงจรอยู่ ต่อไป ดำเนินการทำความสะอาดด้วยคลื่นอัลตราโซนิกหลังจากวางภาชนะควอตซ์ลงในถังทำความสะอาดด้วยคลื่นอัลตราโซนิก การทำความสะอาดด้วยคลื่นอัลตราโซนิกใช้เวลานาน 5 นาที ด้วยกำลังอัลตราโซนิก 240W จากนั้นนำภาชนะควอตซ์ออกด้วยตะกร้าหลังจากปิดสวิตช์ทำความสะอาดด้วยคลื่นอัลตราโซนิกแล้ว ต่อมาใช้น้ำดีไอออไนซ์ล้างเป็นเวลา 5 นาที และใช้เอทิลแอลกอฮอล์บริสุทธิ์ในการทำให้แผงวงจรขาดน้ำ สุดท้ายใช้ก๊าซไนโตรเจนทำให้ผิวแห้ง

ระหว่างกระบวนการทำความสะอาดด้วยคลื่นอัลตราโซนิก แผงวงจรถูกใส่ลงในสารเอทิลแอลกอฮอล์ ซึ่งแตกต่างจากการทำความสะอาดด้วยมือ โดยอาศัยหลักการของการสั่นสะเทือนด้วยคลื่นอัลตราโซนิก การทำความสะอาดด้วยคลื่นอัลตราโซนิกมีจุดมุ่งหมายเพื่อล้างคราบฟลักซ์ออก และทำการไล่น้ำด้วยน้ำบริสุทธิ์ปราศจากไอออน ขั้นตอนสุดท้ายคือการทำให้แห้งด้วยความช่วยเหลือของก๊าซไนโตรเจน กระบวนการทำความสะอาดด้วยคลื่นอัลตราโซนิกทั้งหมดจะแสดงไว้ในรูปต่อไปนี้

• วิธีการทำความสะอาดในเฟสก๊าซ

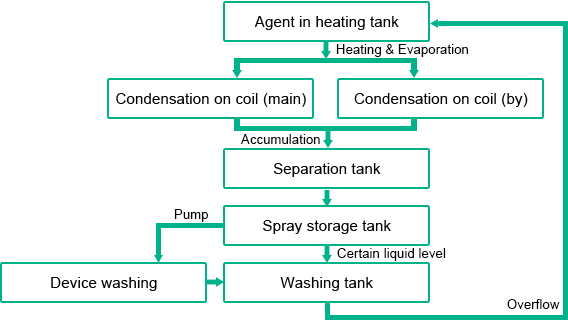

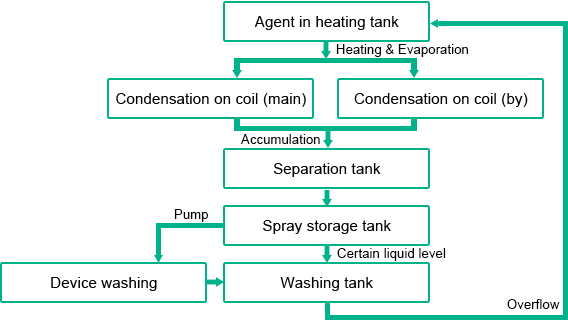

เปิดระบบควบแน่นของอุปกรณ์ก่อน ปล่อยให้ทำงานเป็นเวลา 5 ถึง 10 นาที จากนั้นเปิดระบบให้ความร้อนของอุปกรณ์เพื่อให้ความร้อนกับน้ำยาทำความสะอาดจนถึงอุณหภูมิจุดเดือด วางแผงวงจรลงในตะกร้าทำความสะอาดแล้วจึงนำตะกร้าไปวางในถังต้ม ระยะเวลาการต้มใช้เวลา 3 ถึง 5 นาที ต่อไปย้ายตะกร้าไปยังโซนไอน้ำเพื่อทำความสะอาดด้วยไอน้ำเป็นเวลา 3 ถึง 5 นาที จากนั้นฉีดพ่นน้ำยาทำความสะอาดลงบนพื้นผิวของแผงวงจรเป็นเวลา 10 ถึง 20 วินาที หลังจากนั้นค่อย ๆ นำตะกร้าลงในถังล้างเป็นเวลา 1 ถึง 2 นาที สุดท้ายทำให้แห้งด้วยการควบแน่น และนำตะกร้าออกหลังจากที่น้ำยาระเหยหมดแล้ว

เมื่อวางแผ่น PCB ลงในไอน้ำของสารทำความสะอาดร้อน ไอน้ำร้อนจะควบแน่นบนพื้นผิวของแผงวงจรที่มีอุณหภูมิต่ำกว่า ทำให้คราบไขมันบนพื้นผิวชิ้นส่วน PCB ละลายออกไป คราบไขมันที่ละลายแล้วจะหยดลงในสารทำความสะอาดที่กำลังเดือด ขณะที่ไอน้ำจะสะสมอยู่บนขดลวดควบแน่นที่ล้อมรอบสารที่กำลังเดือด ไอน้ำจะไหลกลับไปยังถังแยกในสภาพของเหลว ซึ่งสามารถนำกลับมาใช้ใหม่ได้ โดยมีการแยกน้ำและกรองสิ่งสกปรกออก หลักการทำความสะอาดด้วยสารในสถานะก๊าซจะแสดงดังรูปต่อไปนี้

การเปรียบเทียบระหว่างวิธีการทำความสะอาดทั้งหมด

จากการเปรียบเทียบวิธีการทำความสะอาดแผงวงจรพิมพ์ (PCB) หลังการบัดกรีแบบติดตั้งบนพื้นผิว (SMT) ด้วยการทำความสะอาดด้วยมือ การทำความสะอาดด้วยคลื่นอัลตราโซนิก และการทำความสะอาดแบบเฟสก๊าซ โดยการสังเกตลายวงจรและสภาพพื้นผิวของ PCB สามารถสรุปได้ว่า คราบฟลักซ์สามารถถูกชะล้างออกจากพื้นผิวแผง PCB ได้อย่างสิ้นเชิงและถึงรากฐานด้วยการทำความสะอาดด้วยตัวทำละลายอินทรีย์ อย่างไรก็ตาม การทำความสะอาดด้วยมือและการทำความสะอาดด้วยคลื่นอัลตราโซนิกยังคงอาจมีคราบฟลักซ์หลงเหลืออยู่บนบางส่วนของแผง PCB ดังนั้น จากการวิเคราะห์โดยรวมจึงได้ข้อสรุปว่า ควรเลือกใช้เครื่องทำความสะอาดด้วยตัวทำละลายอินทรีย์ เนื่องจากมีความน่าเชื่อถือสูงกว่า มีความเป็นพิษต่ำกว่า และมีความปลอดภัยสูงกว่า เพื่อให้การทำความสะอาดเป็นไปอย่างทั่วถึงและให้ประสิทธิภาพการทำความสะอาดที่ดียิ่งขึ้น

โดยสรุปแล้ว ความสามารถในการประกอบอุปกรณ์อิเล็กทรอนิกส์ไม่ได้จำกัดอยู่เพียงในขอบเขตของเทคโนโลยีการผลิตและการประกอบเท่านั้น อย่างไรก็ตาม ฟลักซ์อิเล็กทรอนิกส์ก็เป็นปัจจัยที่หลีกเลี่ยงไม่ได้เมื่อกล่าวถึงการบัดกรีแผงวงจรและการบัดกรี PCB ซึ่งมีบทบาทสำคัญในการกำหนดความน่าเชื่อถือและการทำงานของผลิตภัณฑ์อิเล็กทรอนิกส์ขั้นสุดท้าย

PCBCart ให้บริการผลิตแผงวงจรพิมพ์ (PCB) อย่างมืออาชีพ - สะอาด 100%!