Unter den in der Leiterplattenherstellung eingesetzten Technologien spielen diejenigen, die zu Oberflächenveredelungen beitragen, eine entscheidende Rolle bei der Leiterplattenbestückung und der Anwendung elektronischer Produkte, in denen Leiterplatten verwendet werden.

Die Kupferschicht auf der Leiterplatte neigt dazu, an der Luft zu oxidieren, sodass Kupferoxidation entsteht, was die Lötqualität erheblich beeinträchtigt. Die Oberflächenbeschichtung hingegen kann verhindern, dass das Kupferpad oxidiert, sodass eine ausgezeichnete Lötbarkeit und entsprechende elektrische Leistung gewährleistet werden können. Die steigenden Marktanforderungen an Miniaturisierung, höhere Funktionalität und Zuverlässigkeit elektronischer Geräte treiben Leiterplatten in Richtung Dünnheit, geringes Gewicht, hohe Dichte und höhere Signalübertragungsgeschwindigkeit. Dementsprechend müssen Oberflächenbeschichtungen den kommenden Herausforderungen in Bezug auf Stabilität und Zuverlässigkeit gerecht werden, um mit den oben genannten Entwicklungsanforderungen kompatibel zu sein.

Darüber hinaus rücken aufgrund des wachsenden Bewusstseins für umweltfreundliche, nachhaltige Entwicklung die Umweltverschmutzungsprobleme im Zusammenhang mit Leiterplatten-Oberflächenveredelungen weltweit immer stärker in den Fokus. Die Umsetzung der von der EU erlassenen Richtlinien RoHS (Beschränkung gefährlicher Stoffe) und WEEE (Elektro- und Elektronik-Altgeräte) zielt darauf ab, gefährliche Stoffe wie Blei und Quecksilber aus elektronischen Produkten zu eliminieren und fordert grüne bzw.bleifreie Fertigungvon Leiterplatten-Oberflächenveredelung. Als eine Art der Oberflächenveredelung können ENIG (chemisch Nickel, chemisch Gold) und ENEPIG (chemisch Nickel, chemisch Palladium, chemisch Gold) nicht nur die technologischen Anforderungen des Leiterplattenmarktes erfüllen, sondern sind auch an die Tendenz zu bleifreiem Löten anpassbar und verfügen über großes Entwicklungspotenzial.

Dennoch ist es für viele Menschen etwas schwierig, die Unterschiede zwischen ENIG und ENEPIG zu erkennen, geschweige denn zu wissen, wann welches Verfahren angewendet werden sollte. Die folgenden Inhalte dieses Artikels bieten Definitionen von ENIG und ENEPIG sowie deren Herstellungsprozesse, erörtern die Vor- und Nachteile beider Verfahren und sollen als Leitfaden dienen, wann welche Oberflächenbeschichtung in bestimmten Situationen verwendet werden sollte.

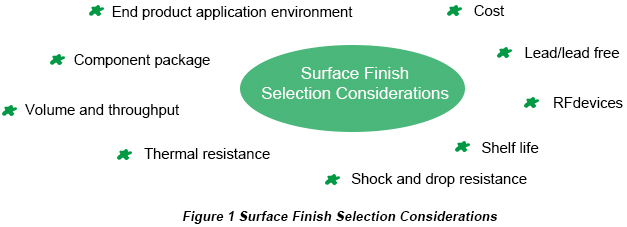

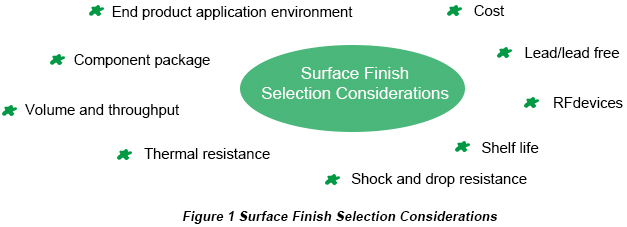

Überlegungen zur Auswahl der Oberflächenbeschaffenheit

Bis jetzt sind die am weitesten verbreiteten und akzeptierten Oberflächenveredelungen HASL (Heißluftverzinnung), OSP (organische Lötstoppmittel), Immersion Zinn, Immersion Gold, ENIG und ENEPIG. Angesichts der verschiedenen Oberflächenveredelungen, die jeweils ihre eigenen Vor- und Nachteile haben, haben Sie schon einmal große Schwierigkeiten gehabt, eine für Ihre Produkte geeignete Variante auszuwählen? Tatsächlich muss, unabhängig vom Typ Ihres PCB-Produkts oder den zu erfüllenden Anforderungen, die Auswahl der Oberflächenveredelung auf Überlegungen zu Kosten, Einsatzumgebung der Endprodukte, Fine-Pitch-Bauteilen, bleihaltig oder bleifrei, HF-Anwendungen (Hochfrequenzwahrscheinlichkeit), Haltbarkeit, Stoß- und Fallfestigkeit, Hitzebeständigkeit, Volumen und Durchsatz basieren.

Daher können die oben genannten Überlegungselemente als eine Ihrer Referenzen für die endgültige Entscheidung über die Oberflächenbeschaffenheit Ihrer Leiterplatten herangezogen werden. Natürlich sind diese Punkte NIEMALS mit dem gleichen Maß an Bedeutung gleich wichtig. Daher sollte der Grad der Bedeutung jedes einzelnen Punktes geklärt werden, bevor Sie bereit sind, sich bei der Berücksichtigung Ihrer spezifischen Produktsituation auf diese Liste zu verlassen.

Einführung von ENIG und ENEPIG

Bereits in den 1990er Jahren begann ENIG als eine weitere Alternative verwendet zu werden, da sich die Leiterplattenentwicklung hin zu feineren Leiterbahnen und Mikrovias bewegte und die Nachteile von HASL und OSP, wie Ebenheitsprobleme bei ersterem und Flussmittelentfernungsprobleme bei letzterem, immer deutlicher wurden.Oberflächenbeschaffenheit in der Leiterplattenherstellung.

Um das Problem der „Black Nickel Board“ zu überwinden, das die Hauptschwäche von ENIG darstellt, wurde ENEPIG als eine verbesserte Version von ENIG entwickelt. Durch das Hinzufügen einer Palladiumschicht zwischen dem chemisch abgeschiedenen Nickel und dem eingelassenen Gold entsteht bei ENEPIG eine dünne Schicht zur Widerstandsfähigkeit, deren Dicke normalerweise im Bereich von 0,05 μm bis 0,1 μm liegt. Die Palladiumschicht verhindert, dass die Immersionsgold-Technologie die Nickelschicht angreift. Dadurch ist ENEPIG in der Lage, den von ENIG verursachten „Black Pad“-Defekt zu beseitigen. Darüber hinaus zeichnet sich ENEPIG durch eine hochzuverlässige Drahtbondfähigkeit, ausgezeichnete Mehrfach-Reflow-Lötbarkeit und eine Kontaktoberfläche für Schalter aus, was es ermöglicht, die strengen Anforderungen von Leiterplatten mit hoher Dichte und mehreren Oberflächengehäusen gleichzeitig zu erfüllen. Aufgrund dieser Vorteile wird ENEPIG auch als „Universal Finish“ bezeichnet.

Vorteile und Nachteile von ENIG und ENEPIG

In den 1990er Jahren, mit dem Entwicklungstrend zu feinen Leiterbahnen und Mikrovias bei Leiterplatten sowie den Ebenheitsproblemen von HASL (Heißluftverzinnung) und dem Löteliminierungsproblem von OSP (organische Lötbarkeitskonservierungsmittel), begann die ENIG-Technologie, in der Leiterplattenherstellung massiv eingesetzt zu werden.

Im Vergleich zu ENIG wurde die ENEPIG-Technologie bereits in den 1980er Jahren bei der Leiterplattenherstellung eingesetzt. Allerdings wurde ENEPIG aufgrund der hohen Kosten und der geringen Anforderungen an die Oberflächenbeschaffenheit der Produkte nicht in großem Umfang verwendet und popularisiert. Heutzutage bieten die Anforderungen an Miniaturisierung, Dünnheit und Multifunktionalität ENEPIG mehr Möglichkeiten.

Die Vorteile von ENIG und ENEPIG sind in der folgenden Tabelle dargestellt.

|

|

ENIG

|

ENEPIG

|

| Vorteile |

• Einfacher Prozessmechanismus

• Flache Oberfläche

• Gute Oxidationsbeständigkeit

• Gute elektrische Leistung

• Hohe Temperaturbeständigkeit

• Gute Wärmeableitung

• Lange Haltbarkeit

• Kein Skin-Effekt

• Für unbehandelte Kontaktflächen verfügbar

• Bleifrei |

• Hervorragende Mehrfach-Reflow-Zyklen

• In der Lage, gute Lötbarkeit zu gewährleisten

• Hochzuverlässige Drahtbonding-Kapazität

• Mit einer Oberfläche als Hauptkontakt

• Hohe Kompatibilität mit Sn-Ag-Cu-Lot

• Verfügbar für mehrere Gehäuse, insbesondere für Leiterplatten mit mehreren Gehäusetypen

• Frei von Black Pad |

Die ENEPIG-Technologie entwickelt sich auf Basis der ENIG-Technologie weiter, indem eine Palladiumschicht hinzugefügt wird, sodass ihre Leistung erheblich verbessert wurde. Die Gründe dafür sind:

a. Palladiumschicht mit dichter Membranstruktur bedeckt die Nickelschicht vollständig, und der Phosphorgehalt in der Palladiumschicht ist geringer als der übliche Gehalt in der Nickelschicht, sodass die Entstehungsbedingungen von schwarzem Nickel vermieden werden und die Möglichkeit eines Black-Pad-Defekts verschwindet.

b. Der Schmelzpunkt von Palladium liegt bei 1.554°C, was höher ist als der Schmelzpunkt von Gold (1.063°C). Daher ist die Schmelzgeschwindigkeit von Palladium bei hoher Temperatur relativ langsam, was ausreichend Zeit für die Bildung einer Widerstandsschicht bietet, um die Nickelschicht zu schützen.

c. Palladium weist eine höhere Härte als Gold auf, was zu einer Verbesserung der Lötzuverlässigkeit, der Drahtbondfähigkeit und der Verschleißfestigkeit führt.

d. Die Zinn-Palladium-Legierung besitzt die stärkste Korrosionsbeständigkeit und ist in der Lage, die durch Primärzellenkorrosion verursachte Kriechkorrosion zu verhindern, sodass die Lebensdauer erhöht werden kann.

e. Der Einsatz von Palladium ermöglicht es, die Dicke der Goldschicht zu verringern, wodurch die Kosten im Vergleich zu ENIG um 60 % gesenkt werden.

Jede Münze hat zwei Seiten. Neben den Vorteilen haben ENIG und ENEPIG auch einige Nachteile.

|

|

ENIG

|

ENEPIG

|

| Nachteile |

• Beeinflusst durch Beschichtungsbedingungen & Kontrolle über den gesamten Prozess

• Beeinflusst von der Dicke von chemisch Nickel und Gold

• Die Beschichtung wird durch die Metallflächengröße im Galvanikbad beeinflusst.

• Relativ geringe Benetzbarkeit

• Schwarzes Pad tritt leicht auf

• Deutliche Verringerung der Zuverlässigkeit von Lötverbindungen

• Kein Skin-Effekt |

• Die Lötbarkeit wird durch eine zu dicke Palladiumschicht beeinträchtigt.

• Langsamer nass zu werden

• Kostspielig |

Maßnahmen für eine kosteneffiziente Oberflächenbehandlung

Entsprechend den Vor- und Nachteilen von ENIG und ENEPIG ist es naheliegend, ENEPIG als bessere Lösung zu wählen, wenn die Zuverlässigkeit an erster Stelle steht. Allerdings hindern die höheren Kosten einige Unternehmen daran, einen Teil ihres Gewinns zu opfern. Dennoch ist es Ihnen völlig freigestellt, ein optimales Gleichgewicht zwischen Qualität und Kosten zu finden.PCBCartDa wir Maßnahmen ergriffen haben, um das Black-Pad-Problem bei aufgebrachtem ENIG zu beheben.

Black Pad entstand mit dem Aufkommen von ENIG. Während des Immersionsgold-Prozesses bei ENIG neigt Black Pad dazu, durch Nickelkorrosion bei unsachgemäßer Handhabung verursacht zu werden. Übermäßige Nickelkorrosion verringert die Benetzbarkeit und die Haftleistung beim Löten erheblich, und das Lot muss beim Verbinden mit der korrodierten Nickeloberfläche größeren Spannungen standhalten. Schließlich bricht die Kontaktfläche zwischen Lot und Nickel, wobei eine schwarze Nickelschicht entsteht, die als Black Pad bezeichnet wird.

Da ENIG eine chemisch abgeschiedene Goldschicht enthält, ist es ziemlich schwierig, zusammenzufassen, ob ein Black Pad existiert oder nicht. Das Nickel wird erst freigelegt, wenn das Gold durch eine chemische Methode von der Oberfläche entfernt wird. Außerdem bildet sich eine phosphorreiche Nickelschicht an der Kontaktstelle zwischen Nickel und Gold (vor dem Löten) sowie an der Kontaktstelle zwischen Lot und Nickel (nach dem Löten). Das ist tatsächlich ein natürlicher Vorgang und steht in keinem Zusammenhang mit dem Black Pad.

Die Hauptursachen für Black Pad liegen in zwei Aspekten. Erstens wird die Technologie so schlecht umgesetzt, dass Kristallpartikel ungleichmäßig wachsen und viele Risse zwischen den Kristallpartikeln entstehen, wodurch eine Nickelbeschichtung von geringer Qualität erzeugt wird. Zweitens dauert das Gold-Immersionsverfahren so lange, dass auf der Nickeloberfläche Korrosion entsteht und Risse gebildet werden.

Unter allen Elementen, die das chemische Vernickeln beeinflussen,Lötstoppmaskefällt aus folgenden Gründen auf:

Grund Nr. 1: Die Lötstoppmaske weist eine unzureichende Vernetzung und Steifigkeit auf, sodass Verunreinigungen auf der Kupferoberfläche zurückbleiben, was die Aktivierungsreaktion verhindert. In heißer chemischer Nickellösung wird das Lötstoppmasken-Monomer freigesetzt, während Wasserstoff entsteht. Dadurch wird die chemische Nickelabscheidung gehemmt und das chemische Gleichgewicht gestört.

Grund Nr. 2: Eine Oberfläche mit schlechter Lötstoppmaske führt zu einer verschlechterten Pad-Oberfläche.

Grund Nr. 3: Lötstoppmaske, die in Mikrovias gefüllt ist, neigt dazu, eine elektrochemische Reaktion einzugehen, wodurch die Bildung einer gleichmäßigen katalytischen Oberfläche verhindert wird.

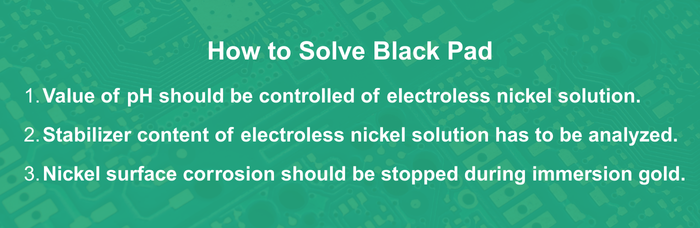

Um das Problem des Black Pad erfolgreich zu lösen, können drei Maßnahmen ergriffen werden:

Maßnahme Nr. 1: Der pH-Wert der chemischen Nickel-Lösung sollte kontrolliert werden.

Maßnahme#2: Der Stabilisatorgehalt der chemischen Nickellösung muss analysiert werden.

Maßnahme Nr. 3: Die Korrosion der Nickeloberfläche sollte während des Immersionsvergoldens gestoppt werden.

Bis jetzt hat die Verbesserung der Immersionsgold-Technologie gute Ergebnisse gebracht. Die neu entwickelte Immersionsgold-Technologie reduziert nicht nur die Korrosion der Nickelschicht, sondern hilft auch, die Kosten zu senken. Im Vergleich zur Immersionsgold-Lösung der letzten Generation (pH=4,5-5,5) ist die Immersionsgold-Lösung der neuen Generation nahezu neutral mit einem pH-Wert im Bereich von 7,0 bis 7,2. Neutrale Flüssigkeit verhindert am besten, dass Wasserstoffionen die Nickelschicht angreifen. Darüber hinaus kann die Immersionsgold-Technologie der neuen Generation mit einer geringeren Goldkonzentration eingesetzt werden, wodurch die Kosten für die Ausgangsmaterialien um 50 % bis 80 % gesenkt werden und der Einfluss auf das darunterliegende Nickel minimal bleibt.

Wenn es um die Oberflächenbeschaffenheit fürflexible LeiterplattenWenn das derzeitige ENIG direkt auf flexible Leiterplatten angewendet wird, entstehen in der Nickelschicht mit Schichten Risse, wenn das Substrat gebogen wird, was wiederum zu Rissen im Kupfer der unteren Schicht führt. Um den Anforderungen an die Oberflächenveredelung für flexible Leiterplatten gerecht zu werden, ist die neu entwickelte stromlose Nickeltechnologie in der Lage, eine Nickelschicht mit einer säulenförmigen Struktur zu erzeugen. Beim Biegen des Substrats kann an der Oberfläche nur ein Mikroriss entstehen, der sich nicht in das Kupfer der unteren Schicht ausbreitet.

Alle oben aufgeführten Analysen und Maßnahmen gelten nur für ENIG, während ENEPIG als verbesserte Version von ENIG diese nicht benötigt.

Tatsächlich sind die oben genannten Maßnahmen von PCBCart gesammelt und getestet worden, um den Anforderungen der Kunden an hohe Zuverlässigkeit und niedrige Kosten gerecht zu werden. Sobald ENIG ausgewählt wird, liegt es in unserer Verantwortung, dessen Qualität sicherzustellen, auch wenn es aufgrund unseres kundenorientierten Prinzips einen „tödlichen“ Mangel aufweist.

Anwendungsvergleich zwischen ENIG und ENEPIG

ENIG und ENEPIG Anwendungsbereiche unterscheiden sich aufgrund ihrer jeweiligen Vorteile. ENIG ist geeignet für bleifreies Löten, SMT (Surface-Mount-Technologie),BGA (Ball Grid Array) Gehäuseusw. Die Branchen und Produkte, die ENIG bedienen kann, umfassen Daten-/Telekommunikation, hochwertige Konsumgüter, Luft- und Raumfahrt, Militär sowie Hochleistungsgeräte und die Medizinbranche. Darüber hinaus wird ENIG aufgrund seiner hohen Zuverlässigkeit besonders im Flex-Markt eingesetzt.

ENEPIG ist in der Lage, strengere Anforderungen verschiedener Pakettypen zu erfüllen, darunter THT (Through-Hole-Technologie), SMT, BGA, Drahtbonden, Pressfit usw. Darüber hinaus eignet sich ENEPIG auch für Leiterplatten mit unterschiedlichen Verpackungstechnologien. Dadurch kann ENEPIG in Anwendungsbereichen wie Luft- und Raumfahrt, Militär, Hochleistungsgeräten und der Medizintechnik eingesetzt werden, die höhere Anforderungen an Dichte und Zuverlässigkeit stellen.

Eigentlich ist esLeiterplattenherstellerEs ist ihre Aufgabe, ihren Kunden Produkte von höchster Qualität zu liefern. Als ein bedeutender Schritt während der Leiterplattenherstellung entscheidet die hohe Qualität der Oberflächenveredelung definitiv über die hohe Qualität der Leiterplatten. Daher müssen Leiterplattenhersteller sicherstellen, dass die Oberflächenveredelung in der Lage ist, die Anforderungen zu erfüllen, die von den Leiterplatten und den Endprodukten, denen sie dienen werden, gestellt werden.

Technologien und Fertigungsprozesse

Sich mit den Technologien und Herstellungsprozessen von ENIG und ENEPIG vertraut zu machen, mag etwas langweilig sein, aber es ermöglicht Ihnen, genau zu verstehen, was bei diesen beiden Oberflächenveredelungen geschieht.

1) Technologie und Herstellungsprozess von ENIG

Bei ENIG sind drei Metallschichten beteiligt: Kupfer, Nickel und Gold. Der Prozess umfasst hauptsächlich: Kupferaktivierung, ENP (chemische Nickelbeschichtung) und Immersionsgold.

• Kupferaktivierung

Kupferaktivierung ist das Privileg der selektiven Abscheidung, die beim ENP stattfindet. Eine Verdrängungsreaktion ist erforderlich, damit eine dünne Palladiumschicht auf der Kupferschicht erzeugt werden kann, die als katalytische Oberfläche dient. Während der Leiterplattenherstellung, PdSO4und PdCl2werden häufig als Aktivator mit folgender Reaktionsformel verwendet:

Cu + Pd2+→ Cu2++ Pd

• ENP

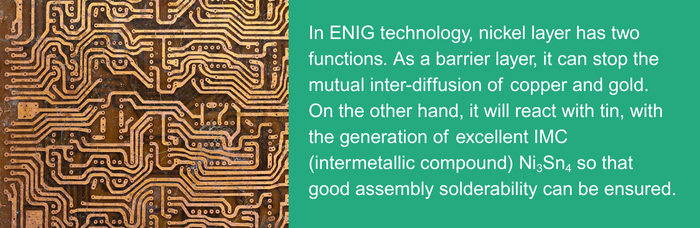

In der ENIG-Technologie hat die Nickelschicht zwei Funktionen. Als Sperrschicht kann sie die gegenseitige Interdiffusion von Kupfer und Gold verhindern. Andererseits reagiert sie mit Zinn und bildet dabei hervorragende intermetallische Verbindungen (IMC) Ni.3Sn4so dass eine gute Lötbarkeit bei der Montage gewährleistet werden kann. Unter der Wirkung der katalytischen Oberfläche führt ENP durch eine Redoxreaktion mit NaH zur Abscheidung einer Nickelschicht.2PO2als Reduktionsmittel. Sobald die Nickelschicht vollständig mit einer palladiumkatalytischen Oberfläche bedeckt ist, bewirkt das elementare Nickel, dass die Nickelabscheidung als Katalysator für ENP fortgesetzt wird.

Es ist wichtig darauf hinzuweisen, dass atomarer, aktiver Wasserstoff durch die Hydrolyse des Reduktionsmittels NaH freigesetzt wird.2PO2macht Ni2+auf die elementare Substanz Nickel reduziert, während H2PO2-zur elementaren Substanz des Phosphors. Daher ist die ENP-Schicht in der ENIG-Technologie tatsächlich eine Nickel-Phosphor-Legierungsschicht. Die Reaktionsgleichung dieses Schrittes ist wie folgt dargestellt:

H2PO2-+ H2O → H++ HPO32-+ 2H

Ni2++ 2H → Ni↓ + 2H+

H2PO2-+ H → P↓ + OH-+ H2O

H2PO2-+ H2O → H2↑ + H++ HPO32-

• Immersionsgold

In der ENIG-Technologie bietet die Goldschicht Vorteile wie einen niedrigen Kontaktwiderstand, geringe Oxidationsgefahr, hohe Festigkeit und Abriebfestigkeit. Dadurch werden die Anforderungen an die Leitfähigkeit der Schaltung erfüllt und die Kupfer- sowie Nickelschicht vor Oxidation geschützt, sodass die Lötbarkeit der Nickelschicht gewährleistet werden kann. Unter Immersionsgold versteht man die Bildung einer Goldschicht auf der Oberfläche der Nickelschicht durch eine Austauschreaktion, die erst endet, wenn die gebildete Goldschicht die Nickelschicht vollständig bedeckt hat. Deshalb ist die Goldschicht relativ dünn. Die Reaktionsgleichung, die diesen Schritt beschreibt, ist wie folgt:

2Au(CN)2-+ Ni → 2Au + Ni2++ 4CN-

2) ENEPIG-Technologie und Herstellungsprozess

Anders als ENIG umfasst ENEPIG eine vierlagige Metallstruktur, bestehend aus Kupfer, Nickel, Palladium und Gold. Der Prozess von ENEPIG ist derselbe wie bei ENIG, mit dem Unterschied, dass zwischen der chemischen Nickelbeschichtung und dem Immersionsgold eine chemische Palladiumbeschichtung hinzugefügt wird.

Die Palladiumschicht wird der ENEPIG-Technologie als Sperrschicht hinzugefügt, um die Korrosion der Nickelschicht zu verhindern, die durch die Lösung während des Goldabscheidungsprozesses und die Diffusion von der Nickelschicht zur Goldschicht verursacht wird. Gleichzeitig kann die Palladiumschicht aufgrund ihrer dichten Struktur als Oxidationsschutz- und Korrosionsschutzschicht behandelt werden, um die Lötbarkeit zu erhöhen. Ähnlich wie bei der chemischen Nickelbeschichtung führt die chemische Palladiumbeschichtung durch eine Redoxreaktion mit NaH zur Abscheidung der Palladiumschicht.2PO2als Reduktionsmittel. Die Reaktionsgleichung, die diesen Schritt anzeigt, ist wie folgt dargestellt:

H2PO2-+ H2O → H++ HPO32-+ 2H

Pd2++ 2H → Pd↓ + 2H+

H2PO2-+ H → P↓ + OH-+ H2O

H2PO2-+ H2O → H2↑ + H++

HPO32-