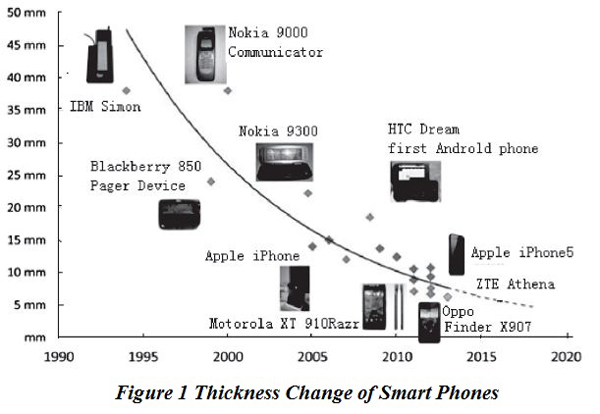

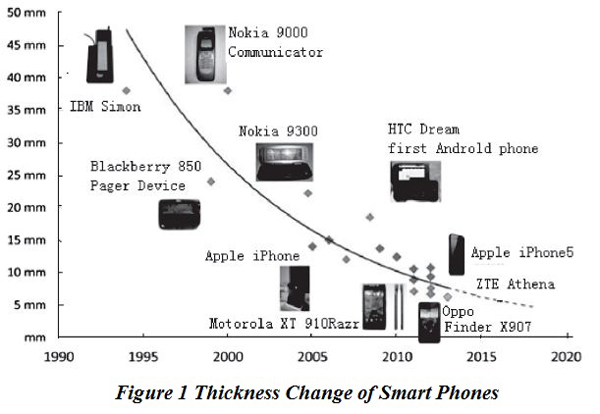

Erinnerst du dich noch an das IBM Simon? Es ist der „Vater“ der Smartphones. Es kam etwa 1995 auf den Markt und war damals das kreativste elektronische Produkt. Allerdings sah es nicht so aus wie ein heutiges Smartphone, und es wog 510 g bei einer Dicke von 38 mm. Kannst du das glauben? Es war völlig unmöglich, es in deine Tasche zu stecken.

Mit der Verbesserung der Funktionen und der ästhetischen Einstellung der Menschen gegenüber Mobiltelefonen haben Smartphones eine Reihe von Veränderungen in Bezug auf Größe und Form durchlaufen. Abbildung 1 zeigt die Veränderung der Dicke von Smartphones in den vergangenen Jahren.

Neben Smartphones streben auch Hersteller von Tablets und Desktop-Computern alle nach Miniaturisierung. All diese Größenreduzierungen hängen von der Gestaltung und Verwendung vonHochdichte Verbindungsschaltungen (HDI-Leiterplatten)Wenn Sie denken, dass HDI-Leiterplatten nur das Herbalife für intelligente Geräte sind, liegen Sie definitiv falsch. Die Funktion der HDI-Technologie zielt darauf ab, intelligente Geräte leichter, kleiner, dünner und zuverlässiger zu machen.

HDI-Leiterplatten beziehen sich auf Leiterplatten mit hoher Dichte, feinen Leiterbahnen, kleinem Bohrdurchmesser und extremer Dünnheit. Diese Art von Leiterplatte hat sich seit ihrem Auftreten aufgrund ihrer herausragenden Vorteile rasant entwickelt:

1. HDI-Technologie kann dazu beitragen, die Leiterplattenkosten zu senken;2. Die HDI-Technologie erhöht die Leiterbahndichte;3. Die HDI-Technologie eignet sich gut für den Einsatz in der fortschrittlichen Verpackung;4. Die HDI-Technologie weist eine bessere elektrische Leistung und Signalqualität auf;5. Die HDI-Technologie weist eine höhere Zuverlässigkeit auf;6. Die HDI-Technologie ist besser bei der Wärmeableitung;7. Die HDI-Technologie ist in der Lage, RFI (Hochfrequenzstörungen) / EMI (elektromagnetische Störungen) / ESD (elektrostatische Entladung) zu verbessern;8. HDI-Technologie erhöht die Effizienz des Designs;

Material

Einige neue Anforderungen werden an HDI gestelltLeiterplattenmaterialeinschließlich besserer Größenstabilität, antistatischer Beweglichkeit und Nichthaftung. Das typische Material von HDI-Leiterplatten ist RCC (harzbeschichtetes Kupfer). Es gibt drei Arten von RCC, nämlich polyimidmetallisierte Folie, reine Polyimidfolie und gegossene Polyimidfolie.

Zu den Vorteilen von RCC gehören: geringe Dicke, leichtes Gewicht, ausgezeichnete Flexibilität und Entflammbarkeit, Kompatibilität mit dem charakteristischen Wellenwiderstand und hervorragende Maßstabilität. Im Prozess von HDI-Mehrlagenleiterplatten übernimmt RCC anstelle des herkömmlichen Prepregs und der Kupferfolie die Funktion des Isoliermediums und der leitenden Schicht und kann mit Chips durch herkömmliche Presstechnologie verpresst werden. Anschließend wird ein nichtmechanisches Bohrverfahren wie Laser eingesetzt, sodass Mikro-Via-Verbindungen gebildet werden können.

Das Aufkommen und die Entwicklung von RCC treiben PCB-Produkte von SMT (Surface-Mount-Technologie) zu CSP (Chip-Scale-Package), von mechanischem Bohren zu Laserbohren und fördern die Entwicklung und den Fortschritt von PCB-Mikro-Vias, was insgesamt dazu führt, dass RCC zum führenden Material für HDI-Leiterplatten wird.

Im praktischen Leiterplattenherstellungsprozess gibt es bei der Auswahl von RCC üblicherweise FR-4 Standard Tg 140 °C, FR-4 High Tg 170 °C sowie kombinierte Laminierungen aus FR-4 und Rogers, die derzeit überwiegend verwendet werden. Mit der Entwicklung der HDI-Technologie müssen mehr Anforderungen durch das HDI-Leiterplattenmaterial erfüllt werden, sodass der Haupttrend des HDI-Leiterplattenmaterials folgendermaßen aussehen sollte:

1. Die Entwicklung und Anwendung von flexiblen Materialien ohne Verwendung von Klebstoff;

2. Geringe Dicke der dielektrischen Schicht mit kleiner Abweichung;

3. Die Entwicklung von LPIC;

4. Zunehmend kleinerer Dielektrizitätskonstante;

5. Zunehmend geringerer dielektrischer Verlust;

6. Hohe Lötstabilität;

7. Strikte Kompatibilität mit dem Wärmeausdehnungskoeffizienten (CTE);

Technologie

Die Herausforderungen bei der Herstellung von HDI-Leiterplatten liegen in der Mikrovia-Fertigung, der Durchkontaktierungsmetallisierung und den feinen Leiterbahnen.

1.Herstellung von Mikro-Vias

Die Herstellung von Micro-Vias ist seit jeher das Kernproblem in der HDI-Leiterplattenfertigung. Es gibt zwei Hauptbohrverfahren:

1). Was das gewöhnliche Bohren betrifft,mechanisches Bohrenist aufgrund seiner hohen Effizienz und niedrigen Kosten stets die beste Wahl. Mit der Entwicklung der mechanischen Verarbeitungskapazität ist seine Anwendung in Mikro-Vias ebenfalls auf dem Vormarsch.

2). Es gibt zwei Arten vonLaserbohren: photothermische Ablation und photochemische Ablation. Erstere bezeichnet den Prozess, bei dem das bearbeitete Material nach der Absorption eines Hochenergie-Lasers erhitzt und geschmolzen wird und anschließend durch die gebildete Öffnung verdampft wird. Letztere bezeichnet das Ergebnis, das durch hochenergetische Photonen im UV-Bereich und mit einer Laserwellenlänge von mehr als 400 nm verursacht wird.

Es gibt drei Arten von Lasersystemen, die für flexible und starre Leiterplatten eingesetzt werden, nämlich Excimerlaser, UV-Laserbohren, CO2Laser. Die Lasertechnologie wird nicht nur beim Bohren, sondern auch beim Schneiden und bei der Formgebung eingesetzt. Einige Hersteller fertigen HDI sogar mit Laser. Obwohl Laserbohrgeräte kostspielig sind, bieten sie eine höhere Genauigkeit, einen stabilen Prozess und eine ausgereifte Technologie. Die Vorteile der Lasertechnologie machen sie zur am häufigsten verwendeten Methode bei der Herstellung von Blind- und Buried-Vias. Heutzutage werden 99 % der HDI-Mikro-Vias durch Laserbohren hergestellt.

2.Durch Metallisierung

Die größte Schwierigkeit bei der Via-Metallisierung besteht darin, dass es schwierig ist, eine gleichmäßige Beschichtung zu erreichen. Bei der Tiefloch-Galvanotechnik für Mikro-Vias sollte neben der Verwendung von Elektrolyten mit hoher Dispersionsfähigkeit die Via-Galvaniklösung in den Beschichtungsanlagen rechtzeitig erneuert bzw. ausgetauscht werden, was entweder durch starkes mechanisches Rühren oder Vibration, Ultraschallrühren oder horizontales Sprühen erreicht werden kann. Außerdem muss die Feuchtigkeit der Via-Wand vor der Beschichtung erhöht werden.

Neben der Verbesserung des Handwerks verzeichnen auch die Verfahren der Via-Metallisierung für HDI Fortschritte, insbesondere bei den wichtigsten Technologien: chemische Plattierungs-Additivtechnologie, Direktplattierungstechnologie und so weiter.

3.Feine Linien

Die Umsetzung feiner Leiterbahnen umfasst die herkömmliche Bildübertragung und die laserbasierte Direktbelichtung. Die herkömmliche Bildübertragung verwendet denselben Prozess wie das gewöhnliche chemische Ätzen zur Bildung von Leiterbahnen.

Bei der Laser-Direktbelichtung wird kein fotografischer Film benötigt, da die Bilder direkt mittels Laser auf der fotosensitiven Schicht erzeugt werden. Es wird UV-Licht verwendet, sodass flüssige Antikorrosionslösungen den Anforderungen an hohe Auflösung und einfache Handhabung gerecht werden können. Da kein fotografischer Film erforderlich ist, werden negative Einflüsse durch Filmfehler vermieden, und CAD/CAM kann direkt angebunden werden, wodurch die Fertigungszeit verkürzt wird und sich das Verfahren für die Produktion kleiner Stückzahlen und vielfältiger Varianten eignet.

PCBCart ist in der Lage, HDI-Leiterplatten mit Microvias, Durchkontaktierungen und feinen Leiterbahnen herzustellen. Möchten Sie wissen, wie viel die Produktion Ihrer HDI-Leiterplatte kosten wird? Reichen Sie gerne eine Angebotsanfrage ein aufdiese Seitemit einer detaillierten Beschreibung Ihrer Leiterplattenanforderungen. Wir werden Ihnen den Preis für Ihre HDI-Leiterplatte sehr schnell mitteilen.