Der Trend zur Miniaturisierung elektronischer Produkte führt zu komplexen Produktstrukturen, was die Verbreitung von Mehrchipmodulen fördert. Das Aufkommen von Kernmodulen stellt eine neue Herausforderung fürSMT. Allerdings treten bei der Beladung des neuen Produkts aufgrund des großen Substratmaßstabs und der Wärmetheorie einige Probleme wie Fehlverschweißungen und kontinuierliche Zinnabscheidungen auf.

Falsches Löten bezeichnet den Umstand, dass die Zinnschicht nicht vollständig auf der Oberfläche der Lötteile aufgebracht ist, die nicht durch Zinn fixiert sind, dass zwischen der Lötfläche der Bauteile und dem PAD keine Metalllegierung entsteht, dass Druck möglicherweise dazu führt, dass Bauteile locker werden und schlechten Kontakt haben, und dass die minimale Höhe der Lötstellen kleiner ist als 25 % des Wertes aus der Summe der minimalen Höhe der Lötstellen und der lötbaren Höhe.

Die häufigsten Gründe für fehlerhafte Lötverbindungen umfassen minderwertige Lötpaste, die Zusammensetzung des Flussmittels, die Oxidschicht auf den Bauteilanschlüssen, eine schlechte Oberflächenbeschaffenheit der Pads, die Einstellung der Lötparameter und ein instabiler Reflow-Lötprozess.

• Analyse der Ursachen von Problemen

a. Analyse des Substrats des Kernmoduls

Die wichtigsten Parameter, die anzeigenLeiterplatten-SubstratmaterialZu den Leistungsmerkmalen gehören Tg (Glasübergangstemperatur), CTE (Wärmeausdehnungskoeffizient) und Td (Delaminierungstemperatur).

In der frühen Entwicklungsphase wird FR-4 Tg150 (Material >145) als Substratmaterial des Kernmoduls eingesetzt, und auf der Unterseite des Substrats wird ein relativ dicker Lötstopplackfilm aufgebracht. Beim Reflow-Löten tritt aufgrund der niedrigen Glasübergangstemperatur (Tg) eine leichte Verformung (Durchbiegung) auf, sodass die Lötzuverlässigkeit beim zweiten Reflow-Löten durch das Auftreten von Fehl- bzw. Kaltlötstellen verringert wird.

b. Analyse der Menge an Zinnpaste

Gemäß den üblichen Fertigungsanforderungen sollte die Dicke der Schablone 0,13 mm betragen, und ebenso beträgt die Dicke der Lötpaste auf den Pads im Kernmodul nach dem Druck 0,13 mm. Da das Kernmodul während des Lötprozesses Verformungen, Fehlverschweißungen und eine geringe Lötzuverlässigkeit aufweist, können bei den Produkten möglicherweise Qualitätsrisiken auftreten.

• Verbesserungsversuch

a. Substratmaterial und Versuchsdesign

Das Substratmaterial ist eines der wichtigsten Elemente, die die Zuverlässigkeit von Produkten beeinflussen. FR-4 Tg150 (Material >145) mit relativ niedrigen Kosten wird in den frühen Produkten verwendet. In der frühen Entwicklungsphase der Experimente wird FR-4 Tg170 (Material >175) aufgrund seiner vergleichsweise hohen Zuverlässigkeit als Ersatz für FR-4 Tg150 (Material >145) eingesetzt.

Das Redesign muss auf die Lötstoppmaske an der Unterseite des Substrats angewendet werden, wobei die Dicke der Lötstoppmaske verringert und die Materialqualität der Lötstoppmaske verbessert wird, sodass die Qualität der Lötstoppmaske gewährleistet ist und die Zuverlässigkeit des zweiten Reflow-Lötprozesses nicht beeinträchtigt wird.

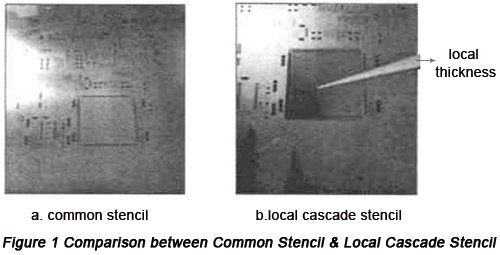

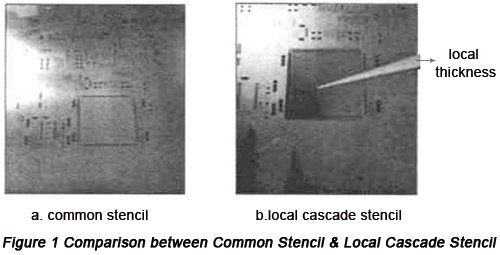

b. Versuchsaufbau mit Schablonenausschnitt

In der frühen Phase des Schablonendesigns wurde die Schablonendicke aufgrund der QFP‑Bauteile mit einem Pinabstand von 0,5 mm auf der Leiterplatte auf 0,13 mm festgelegt. Im ersten Fertigungsprozess trat jedoch Fehlverschweißung am Kernmodul auf, wobei die Dicke der Lotpaste 0,13 mm betrug. Daraufhin wurde die Schablonendicke auf die minimale Dicke eines üblichen Schablonendesigns von 0,15 mm erhöht. Unter dieser Bedingung betrug das Verhältnis von Schablonenöffnung zu vergrößerter Außenöffnung 1:1,2, wobei sich die mangelhafte Qualität kaum verbesserte. In dieser Situation konnte im Versuch nur eine spezielle Kaskadenschablone eingesetzt werden, und die Schablonendicke wurde von ursprünglich 0,15 mm auf 0,3 mm erhöht, um die Menge des Lotpastendrucks auf den Modul‑Lötpads sicherzustellen.

Während der Anwendung des Kaskadenstencils werden verschiedene Versuchsverfahren verwendet, und die relativ vernünftigen Verfahren werden im Folgenden dargestellt:

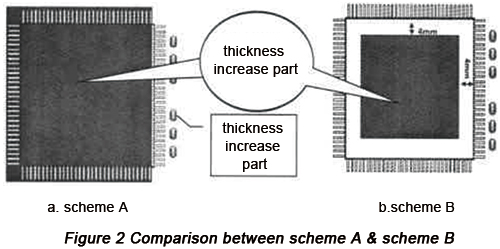

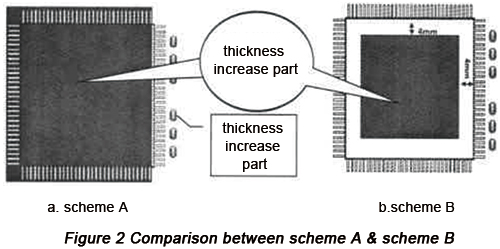

Im Schema A wird die Dicke des gesamten Bereichs des Moduls um 0,3 mm erhöht, während die Dicke der Seite mit der Kleinskala unverändert bleibt.

In Schema B ist der Bereich mit zu erhöhender Dicke 4 mm kleiner als in Schema A, und die Dicke wird um 0,3 mm erhöht, wobei die Dicke der Pad-Löcher unverändert bleibt.

Nach der Pilotproduktion und dem Vergleich zwischen Schema A und B tritt an der Widerstandspack-Position eine kontinuierliche Zinnabscheidung auf, woraus geschlossen werden kann, dass Schema B besser ist.

c. Experiment zur Verbesserung des Fertigungshandwerks

Vor dem Einlauf in den Reflow-Ofen muss der Auftrag des Gels durchgeführt werden, und die Positionen können unter Berücksichtigung der Gelverfestigung und -schrumpfung mit der Funktion der Fixierung des Schaltungsmoduls festgelegt werden, sodass Verformung und Verschiebung des Modulsubstrats beim Löten wirksam verringert werden können.

• Versuchsergebnis

Dank einer Reihe von Verbesserungsmaßnahmen, einschließlich der Optimierung des Schablonendesigns, der erneuten Auswahl und Positionierung des Leiterplattenmaterials sowie der Verbesserung des Herstellungsverfahrens, haben die Menge der Lötpaste und die Steighöhe des Zinns im Kernmodul erreichtIPC-Standardim Lötprozess. Der Ausschussanteil des Kernmodulprozesses wurde erheblich von 686 PPM auf 23 PPM reduziert, sodass die Zuverlässigkeit der Produkte gewährleistet ist.

Die Daten in der folgenden Tabelle zeigen das Ergebnis am besten.

|

Ergebnis

|

Substratmaterial

|

Produktionsvolumen

|

Anzahl der

Testpunkte

|

Defekttyp

|

Anzahl der Defekte

|

Anzahl der Fehlerhaftigkeit

|

Fehleranteil (PPM)

|

|

Umstände der anfänglichen Pilotproduktion

|

Tg150 |

50 |

43750 |

Falsches Schweißen des Kernmoduls |

20 |

zwanzig |

457 |

| Kontinuierliche Zinnelektroabscheidung

des Kernmoduls |

0 |

0 |

0 |

| Sum |

20 |

20 |

457 |

|

Experimentelles Ergebnis für die erste Verbesserung (Schema A)

|

Tg170 |

50 |

43750 |

Falsche Verschweißung des Widerstandspakets |

0 |

0 |

0 |

| Kontinuierliche Zinn-Elektroabscheidung

von Widerstandspaketen |

30 |

30 |

686 |

| Sum |

30 |

30 |

686 |

|

Experimentsergebnis für die zweite Verbesserung (Schema B)

|

Tg170 |

50 |

43750 |

Falsches Schweißen des Kernmoduls |

1 |

1 |

23 |

| Kontinuierliche Zinn-Elektroabscheidung

des Kernmoduls |

0 |

0 |

0 |

| Sum |

1 |

1 |

23 |

Die Anwendung des Kernmoduls ist in der Lage, die Forschungs- und Entwicklungsarbeit sowie den Aufrüstungsprozess von automobilen Elektronikprodukten zu beschleunigen. In der Phase neuer Produkte kann eine Portierung umgesetzt werden, sodass Entwicklungsaufwand und -komplexität reduziert werden können. Allerdings treten in der frühen Phase der Pilotproduktion Nachteile auf, da das Kernmodul groß dimensioniert ist und hohe Anforderungen an die Fertigungstechnik stellt, wodurch seine Zuverlässigkeit möglicherweise abnimmt und das Modul nicht optimal eingesetzt werden kann.

Als Bestandteil der Leiterplatte (PCB) muss das Kernmodul eine Reihe von Prozessen durchlaufen, darunter Hochtemperatur-Reflow, Lagerung und einen weiteren Hochtemperatur-Reflow, währenddessen es zu PCB-Verformung, Fehlverschweißungen und fortlaufenden Zinnabscheidungen an den Elektroden kommen kann. Diese Probleme im Zusammenhang mit dem Kernmodul wurden durch Versuche und Pilotproduktionen von Produkten erfolgreich gelöst, sodass sich mehr Möglichkeiten für den Einsatz von Kernmodulen ergeben und der Fortschritt der Modulanwendung in automobilen Elektronikprodukten ebenfalls beschleunigt wird.

Hilfreiche Ressourcen:

•Elemente, die die SMT-Lötqualität beeinflussen, und Verbesserungsmaßnahmen

•Eigenschaften von Leiterplatten für die Automobilindustrie und Konstruktionsaspekte

•5 Tipps für das Design von Fahrzeugschaltungen zur Bekämpfung von EMI

•5 bewährte Methoden zur Beurteilung der Zuverlässigkeit von Herstellern von Automobil-Leiterplatten

•Einige praktische Methoden zur Bewertung der Fähigkeiten eines SMT-Assemblers

•Umfassender Leiterplatten-Fertigungsservice von PCBCart – zahlreiche wertschöpfende Optionen

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart – ab 1 Stück