Als unverzichtbarer Bestandteil elektronischer Produkte spielen Leiterplatten (PCBs) eine Schlüsselrolle bei der Umsetzung der Funktionalität elektronischer Produkte. Dies führt zur herausragenden Bedeutung des PCB-Designs, da die Leistungsfähigkeit des PCB-Designs Funktion und Kosten elektronischer Produkte direkt bestimmt. Ein exzellentes PCB-Design kann elektronische Produkte von zahlreichen Problemen fernhalten, sodass sichergestellt wird, dass die Produkte reibungslos gefertigt werden können und in der Lage sind, alle Anforderungen praktischer Anwendungen zu erfüllen.

Unter allen Faktoren, die zum PCB-Design beitragen, ist Design for Manufacture (DFM) definitiv ein wesentlicher, da es das PCB-Design undLeiterplattenherstellungsodass Probleme frühzeitig aufgedeckt und rechtzeitig im gesamten Lebenszyklus elektronischer Produkte gelöst werden. Es war lange ein Mythos, dass die Komplexität des PCB-Designs zunimmt, wenn die Herstellbarkeit elektronischer Produkte bereits in der PCB-Designphase berücksichtigt wird. Betrachtet man den Lebenszyklus des Designs elektronischer Produkte, kann DFM nicht nur dafür sorgen, dass elektronische Produkte reibungslos in die automatische Fertigung eingebunden werden und dabei Arbeitskosten im Herstellungsprozess eingespart werden, sondern auch die Produktionszeit wirksam verkürzen, um die fristgerechte Fertigstellung der endgültigen elektronischen Produkte zu gewährleisten.

Herstellbarkeit von Leiterplatten

Design for Manufacturing ist ein Schlüsselelement, das zu hocheffizienter Fertigung, hoher Qualität und niedrigen Kosten führt, da Herstellbarkeit und PCB-Design miteinander kombiniert werden. Die Untersuchung der Herstellbarkeit von Leiterplatten (PCB) umfasst ein breites Spektrum, das im Allgemeinen in Leiterplattenfertigung und Leiterplattenbestückung eingeteilt werden kann.

• Leiterplattenfertigung

Was die Leiterplattenfertigung betrifft, sollten die folgenden Aspekte berücksichtigt werden: Leiterplattengröße, Leiterplattenform, technischer Rand und Fiducial-Markierung. Wenn diese Aspekte in der Leiterplattendesignphase nicht vollständig berücksichtigt werden, können die gefertigten Leiterplatten möglicherweise nicht von automatischen Bestückungsautomaten akzeptiert werden, es sei denn, es werden zusätzliche Verarbeitungsschritte vorgenommen. Noch schlimmer ist, dass einige Leiterplatten nicht einmal in die automatische Fertigung einbezogen werden können und stattdessen manuell gelötet werden müssen. Infolgedessen verlängert sich die Fertigungszeit und die Arbeitskosten steigen ebenfalls.

a. Leiterplattengröße

Jeder Bestückungsautomat hat seine eigenen Anforderungen an die Leiterplattengröße, die sich je nach den Parametern des jeweiligen Automaten voneinander unterscheiden. Zum Beispiel beträgt die maximale Leiterplattengröße, die vom Bestückungsautomaten bei PCBCart akzeptiert wird, 500 mm × 450 mm, während die minimale Leiterplattengröße 30 mm × 30 mm ist. Das bedeutet nicht, dass wir keine Leiterplattenbestückung für Platinen kleiner als 30 mm × 30 mm durchführen können; wenn kleinere Größen benötigt werden, kann auf Nutzen (Panels) zurückgegriffen werden. Bestückungsautomaten akzeptieren keine Leiterplatten, die entweder zu groß oder zu klein sind, sodass nur noch manuelle Bestückung möglich wäre, was zu steigenden Arbeitskosten und unkontrollierbaren Produktionszeiten führt. Daher müssen in der Leiterplattenentwurfsphase die Größenanforderungen der automatischen Bestückungsfertigung vollständig berücksichtigt und die Abmessungen innerhalb eines gültigen Bereichs gehalten werden.

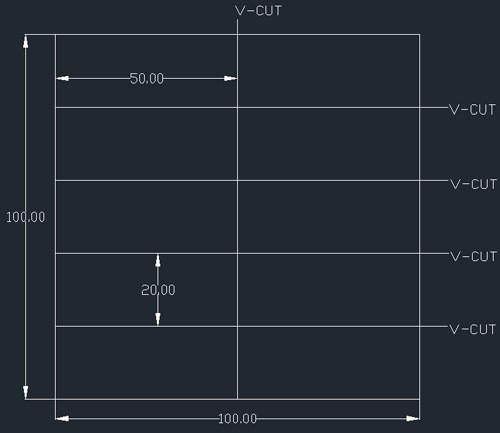

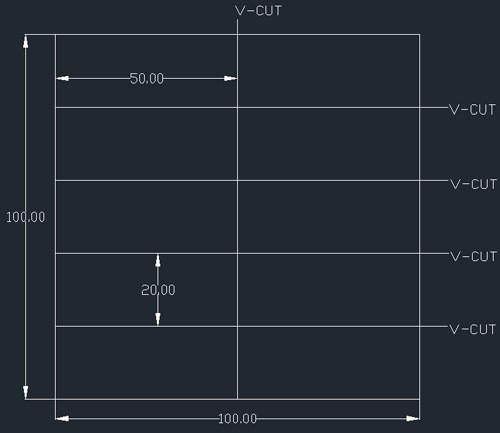

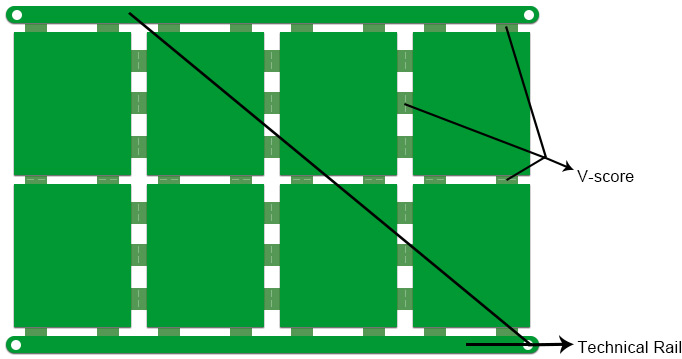

Das folgende Bild zeigt eine Leiterplatten-Panel-Designdatei, die mit EDA-Software erstellt wurde. Als 5x2-Panel ist jede quadratische Einheit eine einzelne Platine mit einer Größe von 50 mm × 20 mm. Die Verbindung zwischen den einzelnen Einheiten wird durch V-Cut-/V-Scoring-Technik realisiert. In diesem Bild zeigt das gesamte Quadrat die endgültige Panelgröße von 100 mm × 100 mm. Auf Grundlage der oben genannten Anforderungen an die Panelgröße kann geschlossen werden, dass die Panelgröße in den zulässigen Bereich fällt.

Hinweis: Wenn Sie daran interessiert sind, Leiterplatten im Panel-Typ zu bestellen, beachten Sie bittedieser Leitfadenum Leiterplatten-Panelpreise zu erhalten.

b. Leiterplattenform

Abgesehen von der Leiterplattengröße stellen alle Bestückungsautomaten auch Anforderungen an die Leiterplattenform. Die übliche Leiterplattenform sollte ein Rechteck sein, dessen Verhältnis von Länge zu Breite idealerweise 4:3 oder 5:4 beträgt. Wenn eine Leiterplatte eine unregelmäßige Form aufweist, müssen vor der SMT-Bestückung zusätzliche Maßnahmen ergriffen werden, was zu höheren Kosten führt. Um dies zu vermeiden, müssen Leiterplatten bereits in der Entwurfsphase in einer normalen Form gestaltet werden, damit die SMT-Anforderungen erfüllt werden können. In der Praxis lässt sich dies jedoch kaum vollständig umsetzen. Wenn einige elektronische Produkte eine unregelmäßige Form haben müssen, müssen Stanzlöcher und Stege verwendet werden, damit die endgültige Leiterplatte eine normale Form erhält. Nach der Bestückung kann der überstehende Teil von der Leiterplatte entfernt werden, wodurch sowohl die Anforderungen der automatischen Bestückung als auch der Platzbedarf erfüllt werden.

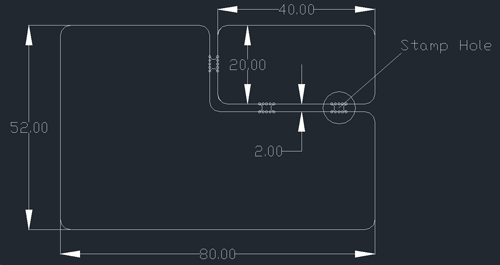

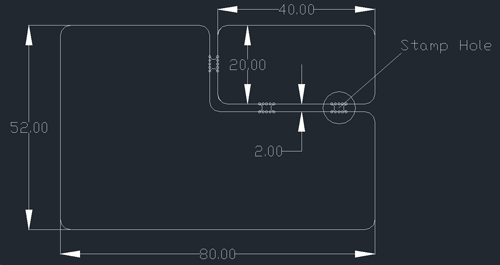

Das folgende Bild zeigt eine Leiterplatte mit unregelmäßiger Form, bei der über EDA-Software ein Bearbeitungsrand hinzugefügt wurde. Die Gesamtplatinengröße beträgt 80 mm × 52 mm, während der quadratische Bereich die Größe der tatsächlichen Leiterplatte darstellt. Der Bereich in der oberen rechten Ecke ist 40 mm × 20 mm groß und stellt den Bearbeitungsrand dar, der sich aus Stanzlöchern plus Steg ergibt.

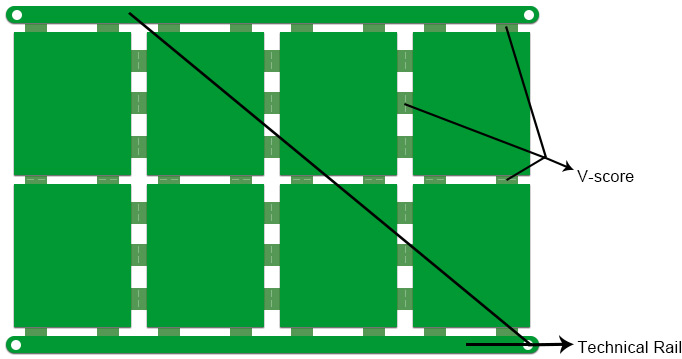

c. Technische Schiene

Um den Anforderungen der automatisierten Fertigung gerecht zu werden,technische Schienemuss auf Leiterplatten angebracht werden, um Leiterplatten zu befestigen.

Während der Leiterplattendesignphase sollte im Voraus eine 5 mm breite technische Schiene vorgesehen werden, auf der keine Bauteile und Leiterbahnen platziert werden. Üblicherweise wird die technische Schiene an der kürzeren Seite einer Leiterplatte angebracht, aber die kürzere Seite kann gewählt werden, wenn das Verhältnis zwischen Länge und Breite über 80 % liegt. Die technische Schiene wird nach der Montage als Teil des nachgeordneten Produktionsprozesses entfernt.

d. Fiduzialmark

Für Leiterplatten mit bestückten Komponenten sollten Passermarken als gemeinsame Referenzpunkte hinzugefügt werden, um sicherzustellen, dass jedes Montagegerät die Positionen der Komponenten genau bestimmen kann. Daher sind Passermarken Bezugsgrößen der SMT-Fertigung und für die automatische Herstellung unerlässlich.

Für Bauteile sind 2 Fiduzialmarken erforderlich, während für Leiterplatten 3 Fiduzialmarken benötigt werden, die am Rand der Leiterplatte platziert werden sollten und alle SMT-Bauteile abdecken müssen. Der Abstand zwischen der Mitte der Fiduzialmarke und dem Leiterplattenrand sollte mindestens 5 mm betragen. Bei Leiterplatten mit SMT-Bauteilen auf beiden Seiten sollten auf beiden Seiten Fiduzialmarken vorhanden sein. Wenn die Bauteile so dicht platziert sind, dass keine Fiduzialmarken auf der Leiterplatte untergebracht werden können, können sie auf dem technischen Steg platziert werden.

• Leiterplattenbestückung

Die Leiterplattenbestückung, kurz PCBA, ist im Grunde der Prozess des Lötens von Bauteilen auf unbestückte Leiterplatten. Um die Anforderungen der automatischen Fertigung zu erfüllen, stellt die Leiterplattenbestückung bestimmte Anforderungen an das Bauteilgehäuse und das Bauteillayout.

a. Komponentenpaket

Während des PCBA-Designprozesses wird bei Bauteilgehäusen, die nicht den geeigneten Normen entsprechen und bei denen der Abstand zwischen den Bauteilen zu gering ist, keine automatische Bestückung durchgeführt.

Um optimale Gehäuse für Bauteile zu erhalten, sollte professionelle EDA-Designsoftware verwendet werden, um mit internationalen Bauteilgehäusestandards kompatibel zu sein. Im PCB-Designprozess darf der Bereich der Vogelperspektive niemals mit anderen Bereichen überlappen, damit automatische IC-Bestückungsautomaten die Bauteile präzise erkennen und die Oberflächenmontage korrekt ausführen können.

b. Komponentenlayout

Das Komponentenlayout ist eine wichtige Aufgabe im PCB-Design, da seine Leistung direkt damit zusammenhängt, wie die Leiterplatten aussehen werden und wie komplex der Herstellungsprozess ist.

Während des Bauteillayout-Prozesses sollten die Bestückungsseiten für SMD- und THT-Bauteile festgelegt werden. Legen wir hier die Vorderseite der Leiterplatte als Bauteilseite A und die Rückseite als Bauteilseite B fest. Beim Bauteillayout ist die Bestückungsform zu berücksichtigen, einschließlich einseitiger Bestückung nur mit SMD, doppelseitiger Bestückung nur mit SMD, einseitiger Mischbestückung, Mischbestückung auf Seite A und nur SMD auf Seite B sowie THT auf Seite A und SMD auf Seite B. Unterschiedliche Bestückungsarten erfordern unterschiedliche Fertigungsprozesse und -technologien. Daher sollte im Hinblick auf das Bauteillayout ein optimales Layout gewählt werden, um die Fertigung zu vereinfachen und zu erleichtern und so die Produktionseffizienz des gesamten Prozesses zu verbessern.

Darüber hinaus müssen die Ausrichtung der Bauteilanordnung, der Abstand zwischen den Bauteilen, die Wärmeableitung und die Bauteilhöhe berücksichtigt werden.

Im Allgemeinen sollte die Ausrichtung der Bauteile einheitlich bleiben. Das Bauteillayout folgt dem Prinzip der kürzesten Leiterbahnlänge, wobei die Polaritätsausrichtung für Bauteile mit Polaritätsmarkierungen einheitlich sein sollte und Bauteile ohne Polaritätsmarkierungen sauber entlang der X- oder Y-Achse angeordnet werden sollten. Die Bauteilhöhe sollte höchstens 4 mm betragen, während die Transportrichtung von Bauteilen und Leiterplatte einen Winkel von 90° einhalten sollte.

Um die Lötgeschwindigkeit der Bauteile zu erhöhen und spätere Prüfungen zu erleichtern, sollte der Abstand zwischen den Bauteilen einheitlich sein. Bauteile innerhalb desselben Netzwerks sollten dicht beieinander liegen, während zwischen verschiedenen Netzwerken entsprechend dem Spannungsabfall ein Sicherheitsabstand eingehalten werden sollte. Bestückungsaufdruck (Silkscreen) und Lötpad dürfen sich niemals überlappen, da die Bauteile sonst nicht bestückt werden können.

Aufgrund der praktischen Betriebstemperatur der Leiterplatte und der thermischen Eigenschaften der elektrischen Bauteile sollten Wärmeableitungsprobleme berücksichtigt werden. Beim Bauteillayout sollte der Schwerpunkt auf der Wärmeableitung liegen, während bei Bedarf ein Lüfter oder ein Kühlkörper eingesetzt werden sollte. Für Leistungsbauteile sollten geeignete Kühlkörper ausgewählt werden, und wärmeempfindliche Bauteile sollten weit entfernt von solchen platziert werden, die Wärme erzeugen. Hohe Bauteile sollten hinter niedrigen Bauteilen angeordnet werden.

Es gibt noch weitere Details, auf die im Hinblick auf PCB-DFM geachtet werden sollte, und Erfahrungen müssen in der Praxis gesammelt werden. Beispielsweise stellt das Hochgeschwindigkeits-Signal-PCB-Design besondere Anforderungen an die Impedanz, die vor der eigentlichen Fertigung mit dem Leiterplattenhersteller besprochen werden sollten, um Impedanz- und Lagenaufbau-Informationen festzulegen. Für die Fertigungsvorbereitung bei einigen Leiterplatten mit kleiner Größe und hoher Leiterbahndichte sollten die Fertigungsmöglichkeiten in Bezug auf minimale Leiterbahnbreite und Via-Durchmesser mit dem Leiterplattenhersteller besprochen werden, um eine reibungslose Herstellung dieser Leiterplatten zu gewährleisten.

Erhalten Sie KOSTENLOSEN DFM/DFA-Check von PCBCart

Wir sind uns der Bedeutung von Zeit und Kosten für unsere Kunden voll bewusst.DFM/DFA-Prüfung vor der eigentlichen Fertigungist in der Lage festzustellen, ob die Fertigung auf Grundlage Ihrer Designdatei reibungslos umgesetzt werden kann. Darüber hinaus ist dieser von PCBCart angebotene Service völlig KOSTENLOS; dennoch ist der DFM/DFA-Prüfservice von unschätzbarem Wert, da das von uns genutzte System Valor DFM Check ist – ein automatisches System, das eine präzise Fertigbarkeitsprüfung mit hoher Geschwindigkeit durchführt.Kontaktieren Sie unsWeitere Informationen zu unserer KOSTENLOSEN DFM/DFA-Prüfung. Es lohnt sich auf jeden Fall!

Gerade ein neues PCB-Design fertiggestellt und auf der Suche nach einem Leiterplattenhersteller? Prüfen Sie, wie viel Sie sparen können, wenn Sie unseren individuellen Leiterplatten-Fertigungsservice nutzen.

Erhalten Sie ein Sofortangebot für die Leiterplattenfertigung

Fordern Sie ein KOSTENLOSES schlüsselfertiges PCB-Montageangebot an

Hilfreiche Ressourcen:

•PCBCart fertigt Leiterplatten in jeder unregelmäßigen Form – OHNE zusätzliche Gebühren

•PCBCart bietet einen fortschrittlichen Leiterplattenbestückungsservice – mehrere wertschöpfende Optionen

•Komponentenbeschaffungsservice von PCBCart – KEINE gefälschten elektronischen Bauteile

•Dateianforderungen für eine effiziente und reibungslose Leiterplattenfertigung