In den letzten Jahren wurden Verbesserungen in der elektronischen Informationstechnologie verzeichnet, und die Anforderungen der Menschen an die Anwendungen elektronischer Produkte steigen stetig. Die komplexe Struktur und die vielfältigen Funktionen elektronischer Produkte führen dazu, dass sich Leiterplatten (PCBs) in neue Richtungen entwickeln. Einerseits sorgen die immer stärker integrierten Komponenten in elektronischen Produkten und die Miniaturisierung der Gesamtgröße dafür, dass Leiterplatten eine hohe Dichte, hohe Präzision und hohe Integration aufweisen, was einen Übergang von einfachen mehrlagigen Leiterplatten zuHDI-Leiterplatten. Andererseits erfordern elektronische Produkte Hochgeschwindigkeits-, verlustarme, verzögerungsarme und hochauflösende (HiFi) Signalübertragungen und müssen mit einer Umgebung mit hohem Energieverbrauch für hohe Leistungen kompatibel sein, was bedeutet, dass Leiterplatten ein hochfrequentes und wärmeabführendes Design sowie eine hochwertige Signalübertragung aufweisen müssen.

Um den Anforderungen und Markttrends gerecht zu werden, erhalten Technologien im Zusammenhang mit Hochfrequenz-, hoher Wärmeableitung und Hochdichte-Interconnect-Designs in der modernen Leiterplattenindustrie die meiste Aufmerksamkeit und werden auch in Zukunft einen führenden Entwicklungstrend darstellen.

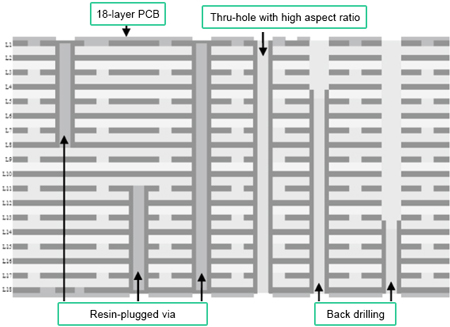

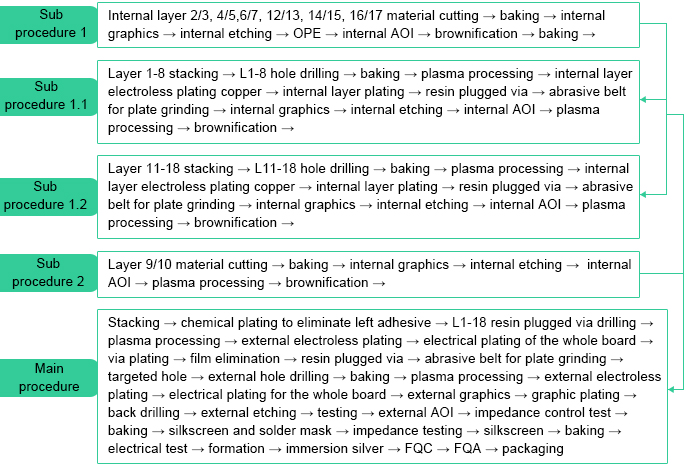

In diesem Artikel nehmen wir eine 18-lagige Leiterplatte (eine Multilayer-Leiterplatte mit zahlreichen fortschrittlichen Designs, darunter mehrere Rückbohrungen, hochaspektige, mit Harz gefüllte Durchkontaktierungen und wärmeableitende Durchkontaktierungen) mit Hochfrequenzmaterial als Studienbeispiel, um die bei der Herstellung dieser Leiterplatte angewandten Technologien wie mit Harz gefüllte Durchkontaktierungen, Lagenaufbau, Hochdichtebohrungen und Rückbohrungen im Detail zu erläutern.

Substratmaterial

Hochfrequenz, Signale mit einem Frequenzband von mindestens 300 MHz (entspricht einer Wellenlänge von höchstens 1 m), können je nach unterschiedlichen Wellenlängen weiter in mittlere Frequenz (MF) und sehr hohe Frequenz (VHF) unterteilt werden. Elektromagnetische Wellen mit einer Wellenlänge von mindestens 1 GHz werden üblicherweise als Mikrowellen bezeichnet. Da die meisten Funktionen einer Leiterplatte (PCB) durch das Basismaterial bestimmt werden, wird ein Basismaterial mit Hochfrequenzeigenschaften in Hochgeschwindigkeits- und Hochfrequenz-PCBs eingesetzt. Hochfrequenz-Basismaterial muss die folgenden Anforderungen erfüllen:

a. Dielektrizitätskonstante (Dk) sollte klein und stabil sein (allgemein gilt: je kleiner, desto besser). Basierend auf dem Prinzip, dass die Signalübertragungsrate umgekehrt proportional zur Quadratwurzel der dielektrischen Konstante des Materials ist, neigt eine hohe dielektrische Konstante dazu, die Signalübertragung zu verzögern.

b. Wenn es um die Signalübertragungsqualität geht, dielektrischer Verlust (Df) sollte ebenfalls klein sein. Je kleinerDkist, desto geringer wird der Signalverlust sein.

c. Kupferfolie sollte eine Oberfläche mit geringer Rauheit aufweisen, um Impedanzabweichungen und Signalverluste durch den Skin-Effekt zu vermeiden.

d. Das Substratmaterial für Hochfrequenz- und Hochgeschwindigkeits-Leiterplatten sollte eine geringe Hygroskopizität aufweisen. Die Dielektrizitätskonstante von Wasser beträgt 70, und dieser Wert steigt, wenn das Substrat mehr Feuchtigkeit aufnimmt. Daher führt eine Änderung der Impedanzkontrolle zu einer schlecht funktionierenden Signalübertragung.

e. Kupferfolie sollte eine relativ hohe Abziehfestigkeit aufweisen, die nicht allein aufgrund einer geringen Oberflächenrauheit beeinträchtigt werden darf.

f. Das Substratmaterial sollte außerdem hinsichtlich Größenstabilität, Hitzebeständigkeit, Chemikalienbeständigkeit, Schlagfestigkeit und Herstellbarkeit hervorragende Eigenschaften aufweisen.

Abschließend ist bei der Auswahl eines geeigneten Substratmaterials auf die oben genannten Aspekte und Punkte besonders zu achten.Hochfrequenz- und Hochgeschwindigkeits-Mehrlagenleiterplatten. Zum Beispiel zeigt die folgende Tabelle einen Vergleich zwischen Substratmaterialien, die von verschiedenen Anbietern bereitgestellt werden.

|

Artikel

|

Material A

|

Material B

|

Material C

|

Material D

|

| Dk

|

2.1-2.5 |

2.4-2.7 |

3,5-3,8 |

4,0-4,5 |

| Df

|

0,0009-0,0017 |

0,0007-0,001 |

0,009-0,013 |

0,018-0,022 |

| Tg

|

25°C |

210°C |

185°C-220°C |

120°C |

| Ionenmigrationsbeständigkeit |

A>B>C>D |

| Ionenmigrationsbeständigkeit |

A>B>C>D |

| Feuchtigkeitsbeständigkeit |

A>C>B>D |

| Herstellbarkeit |

D>C>B>A |

| Kosten |

A>B>C>D |

Basierend auf einem integrierten Vergleich hinsichtlich der Dielektrizitätskonstante des Substratmaterials und des dielektrischen Verlusts,Tg, Ionenwanderungsbeständigkeit, Feuchtigkeitsbeständigkeit, Herstellbarkeit und Kosten verwenden wir Material C für diese Art von hochfrequenten und hochgeschwindigkeitsfähigen mehrlagigen Leiterplatten.

•Herstellung von harzverstopften Vias

a. Problembeschreibung

Die Herstellung von mit Harz gefüllten Vias hat Ingenieure und Hersteller in der Leiterplattenindustrie seit langem vor Herausforderungen gestellt, insbesondere bei Leiterplattenprodukten mit hoher Dichte und Integrität. Durch die Nutzung von mit Harz gefüllten Vias erhoffen sich viele, Defekte zu beseitigen, die durch mit Öl gefüllte Vias oder gestapelte, mit Harz gefüllte Vias nicht behoben werden können. Dennoch kann eine hohe Qualität von mit Harz gefüllten Vias erst erreicht werden, wenn zahlreiche Schwierigkeiten überwunden werden, die sich aus den Eigenschaften der mit Harz gefüllten Vias selbst und den strukturellen Merkmalen von Leiterplatten ergeben.

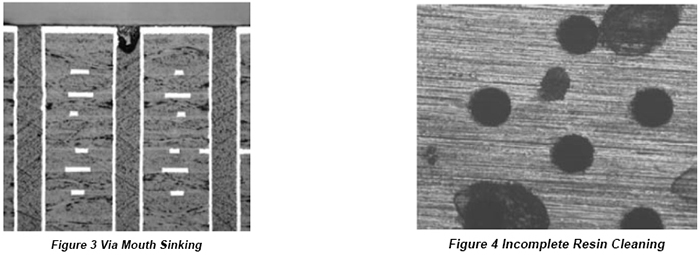

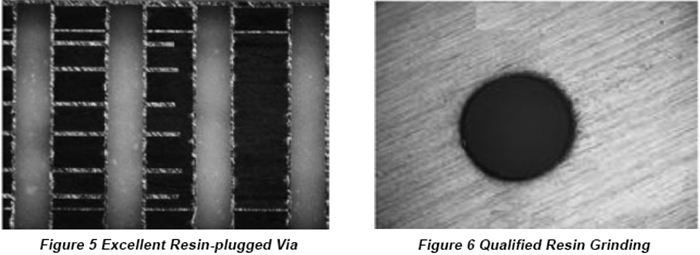

Die in diesem Artikel vorgestellte hochfrequente und hochgeschwindigkeitsfähige mehrlagige Leiterplatte ist eine 18-lagige Platine mit einer Dicke von 2,65 mm. Die maximale Lagenanzahl, die den Anforderungen für mit Harz gefüllte Durchkontaktierungen entspricht, beträgt 18 Lagen, und die Vias sind in mehrere Gruppen mit unterschiedlichen Durchmessern (0,25 mm und 0,5 mm) unterteilt; das höchste Seitenverhältnis kann 11:1 betragen. Da eine Leiterplatte mit hohem Seitenverhältnis und mehreren Via-Designs eine gewöhnliche Via-Verschlusstechnik erfordert und Vias unterschiedlicher Größe unterschiedliche Druckstufen benötigen, treten einerseits häufig Probleme wie Einsinken des Via-Mundes, innere Hohlräume, Blasenbildung und auslaufendes Öl auf, wie in Abbildung 3 gezeigt. Andererseits kann es später zu unvollständiger Harzentfernung kommen. Sollte eine unvollständige Harzentfernung auftreten, wird empfohlen, das Schleifen ein oder zwei weitere Male durchzuführen. Zu häufiges Schleifen verringert jedoch die Ausbeute und führt zudem zu Qualitätsproblemen wie verzogenen Leiterplatten, unzureichender Kupferdicke und gebrochenen Via-Mündungen.

b. Lösungen

Vor dem Verharzen muss die Leiterplatte getrocknet werden, um sicherzustellen, dass sich keine Feuchtigkeit in den Durchkontaktierungen befindet. Dies soll verhindern, dass sich aufgrund von Feuchtigkeit in den Durchkontaktierungen Kupfer und Harz voneinander lösen. Das Harz muss vor der Verwendung gerührt und entlüftet werden, um innere Blasen im Harz zu beseitigen und die Viskosität des Harzes zu verringern. Unter diesen Umständen entstehen Möglichkeiten für mit Harz verfüllte Durchkontaktierungen mit einem hohen Aspektverhältnis. Wenn Vakuumverfüllmaschinen für das Verharzen eingesetzt werden, müssen kleine Durchkontaktierungen mit hohem Aspektverhältnis vollständig verfüllt werden, um die Bildung von Blasen zu verhindern und so die Qualität der mit Harz verfüllten Durchkontaktierungen sicherzustellen.

Nachdem die mit Harz gefüllten Durchkontaktierungen abgeschlossen sind, muss vor dem Schleifen eine Vorverfestigung des Harzes durch stufenweises Backen mit einem Schleifband durchgeführt werden. Die spezifischen Backparameter sind in der folgenden Tabelle zusammengefasst.

|

Temperatur

|

Backzeit

|

| 80°C |

20min |

| 100°C |

20min |

| 130°C |

20min |

| 150°C |

30min |

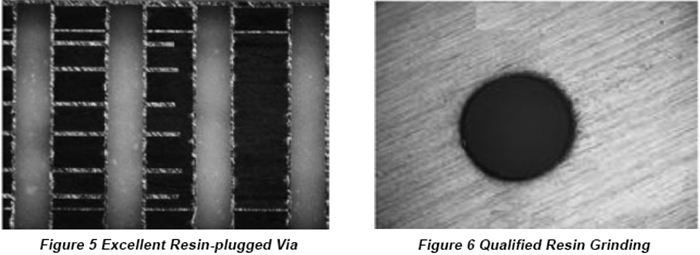

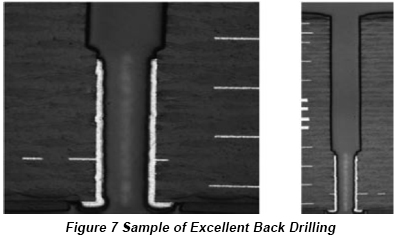

Wenn die in der obigen Tabelle aufgeführten Punkte strikt eingehalten werden, können einige Qualitätsprobleme verhindert werden, darunter die Trennung zwischen Harz und Kupfer sowie Risse im Harz. Darüber hinaus können durch die unvollständige Aushärtung des Harzes günstige Bedingungen für das Harzschleifen geschaffen werden, wodurch Probleme wie verzogene Leiterplatten und unzureichende Kupferdicke vermieden werden. Abbildung 5 zeigt eine ausgezeichnete, mit Harz gefüllte Durchkontaktierung mit glattem Lochrand und ohne Blasen oder Hohlräume im Inneren der Durchkontaktierung, während Abbildung 6 ein qualifiziertes Harzschleifen demonstriert.

•Stapeln

a. Problembeschreibung

Laminierte Leiterplatten sind eine solche Katastrophe, die üblicherweise bei PCB-Produkten auftritt. Mit der Anwendung der bleifreien Löttechnologie treten laminierte Leiterplatten insbesondere bei High-Density-Interconnect-(HDI)-Leiterplatten immer häufiger auf.

Die in diesem Artikel verwendete Leiterplatte ist eine 18-lagige HDI-Platine mit zweifacher Stapelung. Durch die Verwendung von Hochfrequenz-Leiterplattenmaterial wurden mehrere Gruppen von harzgefüllten, vergrabenen Durchkontaktierungen von Lage 1 bis Lage 18 entworfen, die dicht verteilt sind, wobei der Abstand zwischen den Vias 0,26 mm beträgt. Dadurch entsteht eine schwache Bindungskraft zwischen den Vias. Außerdem ist die Bindungskraft zwischen dem Harz und dem Prepreg so schwach, dass es nach dem Hochtemperaturlöten in dem Bereich, in dem die harzgefüllten, vergrabenen Vias dicht angeordnet sind, zu einer Delamination kommt.

b. Lösungen

Viele Faktoren tragen zum Auftreten von Laminierung in Bereichen bei, in denen harzgefüllte, eingebettete Vias dicht angeordnet sind. Lösungen ergeben sich aus Aspekten wie Materialauswahl, Leiterplattenherstellung, Fertigungsverfahren usw.

Das erste zu berücksichtigende Element liegt in der Kompatibilität zwischen Dichtöl, Substratmaterial undTgund CTE (Wärmeausdehnungskoeffizient). Wenn ein relativ großer Unterschied zwischen ihnen besteht, erreichen das Vergussöl und das Substratmaterial jeweils ihre eigenenTgTemperaturintervalle und unterschiedliche Ausdehnungsgrade werden bei gleicher Heizzeit und Aufheizgeschwindigkeit verursacht. Daher liegt die Lösung darin, das Harz zur Abdichtung optimal auf das Substratmaterial abzustimmen.Tgund CTE.

Aufgrund der begrenzten Haftkraft zwischen dem Verstopfungsharz und dem Prepreg, des ineffizienten Klebstoffs im Prepreg des vergrabenen Durchkontaktierungsbereichs und des unvollständigen Schleifens des austretenden Harzes, wird die nachfolgende Laminierung weiterhin durch die schlechte Haftkraft zwischen den Schichten beeinträchtigt. Um die Harzverstopfungstechnik zu verbessern, sollte vor dem Schleifen eine Voraushärtung durchgeführt werden, damit das Harz vor der vollständigen Aushärtung vollständig geschliffen werden kann und so das Austreten des Harzes verhindert wird. Die Prepreg-Stapelung muss neu konzipiert werden, und in Bereichen mit hoher Harzverstopfungsdichte sollte Prepreg mit hohem Klebstoffgehalt verwendet werden, um einen ausreichenden Fluss des Stapelklebstoffs und die Hitzebeständigkeit der Endprodukte zu gewährleisten.

Wenn dichte Via-Bereiche und Platinenränder schlecht gebohrt und gefräst werden, kann es infolge von mechanischem Stress ebenfalls zu Delamination kommen. Im dichten Via-Bereich sollten völlig neue Bohrklingen und Harz-Aluminium-Abdeckungen verwendet werden. Die Anzahl der Bohrungen und Stapelungen sollte ebenfalls reduziert werden, und nach dem Bohren sollte ein Backbrett verwendet werden, um das Springen des Bohrers zu ermöglichen. Mechanischer Stress sollte reduziert und das mechanische Bohren verbessert werden, um den Einfluss auf die Via-Struktur der Platine zu verringern. Die Anzahl der Werkzeug-Vias sollte verringert und die Lebensdauer der Fräsklinge sowie die Stapelanzahl sollten kontrolliert werden.

Leiterplatten neigen dazu, während des Herstellungsprozesses Feuchtigkeit aufzunehmen, und die aufgenommene Feuchtigkeit verdampft später bei hohen Temperaturen und dehnt sich unter dem Kupfer aus, was zu einem enormen Druck führt. Darüber hinaus ist die Bindungskraft zwischen Harz, Prepreg und Kupferschicht so schwach, dass es leicht zu Ablösungen und Delaminationen kommen kann. Daher sollte während des Produktionsprozesses die Feuchtigkeitsaufnahme streng überwacht und kontrolliert werden.

•Herstellung dichter Wärmeableitungslöcher

a. Problembeschreibung

Die Wärmeableitung darf niemals vernachlässigt werden, da bei hochfrequenten und hochgeschwindigkeitsfähigen mehrlagigen Leiterplatten Anforderungen an hohe Frequenz, hohe Dichte, hohe Präzision und hohe Integrität bestehen. Einerseits enthält das Design mit hoher Dichte, hoher Präzision und hoher Integrität im Vergleich zu gewöhnlichen mehrlagigen Leiterplatten eine große Anzahl von Bauteilen, die mit hoher Dichte montiert sind. Andererseits erfordert das hochfrequente, hochgeschwindigkeitsfähige und hochfunktionale Design von HDI-Leiterplatten eine größere Leistung. Wenig Platz und hohe Leistung stellen definitiv Herausforderungen für die Wärmeableitung der Endprodukte dar und beeinträchtigen die Zuverlässigkeit der Leiterplatte erheblich. Basierend auf den strukturellen Merkmalen sowie der Hochfrequenz- und Hochgeschwindigkeitsleistung sollte auf ein hochdichtes Design von Wärmeableitungsbohrungen zurückgegriffen werden. Wärmeableitungsbohrungen, die hochdichten metallisierten Bohrungen entsprechen, fungieren als dünne Kupferkanäle, die sich in Richtung der Leiterplattendicke erstrecken und die Wärme der Bauteile auf die Rückseite der Leiterplatte leiten, sodass sie schnell an andere Ableitschichten übertragen werden kann.

Hochdichte Wärmeableitungslöcher basieren auf einer relativ einfachen Theorie, aber es ist nicht so einfach, ihre Qualitätskontrolle sicherzustellen inVerfahren zur LeiterplattenherstellungZum Beispiel funktioniert bei einer hochfrequenten und hochgeschwindigen mehrlagigen Leiterplatte, deren Rand als hochdichte Wärmeableitungslochfläche mit mehr als 1000 Löchern mit einem Durchmesser von 0,50 mm und einem Abstand von 1,2 mm ausgelegt ist, die herkömmliche Bohrmethode nicht, da die Bohrspäne nicht rechtzeitig entfernt werden und die beim Bohren entstehende Wärme nicht abgeführt werden kann. Dies führt unweigerlich dazu, dass das Bohrmehl schmilzt und an der Lochwand haften bleibt. Sobald es abkühlt, entsteht eine große Menge an Kleberückständen, was die Qualität der Lochwände erheblich beeinträchtigt. Schlimmer noch: Die Löcher können verstopfen, wenn sich zu viele Kleberückstände ansammeln. Solche verstopften Löcher lassen sich kaum reinigen und stellen eine potenzielle Gefahr für Leiterplattenprodukte dar.

b. Lösungen

Der herkömmliche Bohrer muss durch einen völlig neuen Bohrertyp für das Bohren von Löchern ersetzt werden, um Probleme wie raue Bohrungswände und Hitzestau, verursacht durch unzureichende Bohrerlänge, Bohrerverschleiß und schlechte Spanabfuhr, zu vermeiden. Das Vakuum und der Saugdruck sollten von 0,014 MPa auf 0,02 MPa angepasst werden, um die Menge der Bohrspäne zu erhöhen. Eine Harzabdeckung wird anstelle der herkömmlichen Aluminiumabdeckung verwendet, die in der Lage ist, die beim Bohren entstehende Wärme zu absorbieren, die Bohrertemperatur zu senken, den Bohrer zu schmieren, Bohrverunreinigungen zu verringern und die Bohrqualität zu verbessern.

Eine weitere funktionierende Lösung besteht in der Bit-Bouncing-Technologie für die Herstellung hochdichter, kleiner Bohrungen, bei der die Zeit für die Wärmeableitung des Bohrers und die Entfernung der Späne verlängert wird und Probleme wie Spanverstopfung, Wärmekonzentration und raue Bohrungswände gemildert werden.

•Backdrilling-Produktion

a. Problembeschreibung

Der Rückführungskreis für Hochgeschwindigkeits- und Hochfrequenzsignale basiert hauptsächlich auf Kupferleitungen und auf der Leiterplatte gedruckten Strukturen. Wenn das Kupfer durch eine Durchkontaktierung durchbrochen wird, wird der Rückführungskreis beeinträchtigt und die Signale geraten durcheinander.

Zum Beispiel wird beim Übertragen von Signalen von der obersten Schicht zu einer internen Schicht ein zusätzlicher Stummel (Stub) erzeugt, um die elektrische Verbindung herzustellen. Hochgeschwindigkeitssignale werden in zwei Teile aufgeteilt: Ein Teil wird reflektiert, wenn er die unterste Schicht erreicht, und der andere Teil gelangt auf normalem Weg in die interne Schaltung. Unterschiede in den Phasen dieser beiden Signalarten führen dazu, dass aufgrund der an einem bestimmten Frequenzpunkt verursachten Interferenz Resonanz entsteht. Die Resonanz vergrößert deutlich den Einfügedämpfungsverlust im Bereich der Resonanzfrequenz und beeinträchtigt so die Signalübertragung erheblich. Je länger der Stummel ist, desto größer ist die Kapazität, sodass eine niedrigere Resonanzfrequenz entsteht, was die Übertragungsqualität der Signale erheblich verschlechtert. Es gibt drei Ansätze zur Lösung dieses Problems: Verringerung der Substratmaterialdicke, Platzierung der Hochgeschwindigkeitssignale auf der untersten Schicht oder Anwendung des Rückbohrens, wobei ein Bohrer mit größerem Durchmesser als das Loch verwendet wird, um die metallisierte Lochwand zu entfernen, das heißt, der Stummel wird ebenfalls beseitigt.

Bis jetzt ist das Rückbohren eine relativKostengünstige Hochfrequenz- und Hochgeschwindigkeits-LeiterplattenfertigungEine Methode, die in der Lage ist, ihre Anforderungen zu erfüllen. Allerdings können in der tatsächlichen Fertigung aufgrund von Einschränkungen der Rückbohrstruktur einige Qualitätsprobleme auftreten, wie z. B. internes Lochmetall, Lochverstopfung und fehlerhaftes Bohren.

Das ordentliche VerfahrenVorverarbeitung→Plattieren der Leiterplatte→externe Grafiken→Grafikplattierung→externes Ätzen→Rückbohren→Nachbearbeitungneigt dazu, Probleme wie Innenraumgrate und Kupferdrähte bei Durchkontaktierungen zu verursachen. Beim Bohren von Löchern weist das elektrolytisch abgeschiedene Kupfer an der Lochwand im Vergleich zum RA-Kupfer auf dem Substratmaterial, das auf seiner Oberfläche haftet, eine relativ schwächere Bindungskraft auf. Daher neigt das Lochkupfer beim Bohren dazu, sich abzulösen, was zu Graten und Kupferdrähten an den Durchkontaktierungen führt. Darüber hinaus wird in der Regel eine Kupferdicke von mindestens 20 μm im Inneren eines Lochs gefordert. Da Kupferfolie eine ausgezeichnete Verformbarkeit aufweist, ist sie beim Bohren schwer zu durchtrennen. Außerdem entstehen Lochgrate auch durch einen ungeeigneten Bohrwinkel beim Rückbohren oder durch Unverträglichkeit der Rückbohrparameter.

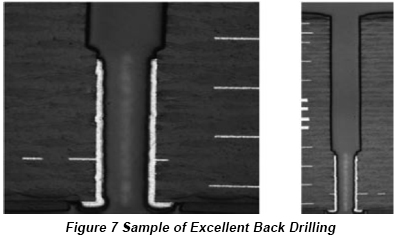

b. Lösungen

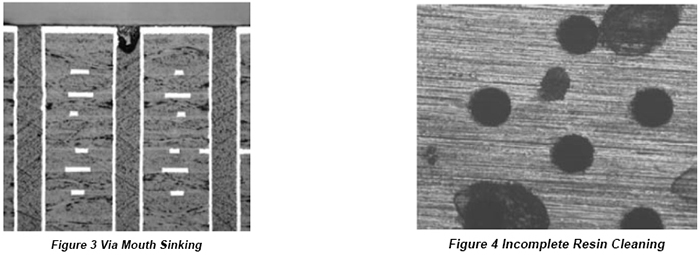

Ein Rückbohrer mit einem geeigneten Winkel sollte ausgewählt werden, und Fertigungsparameter, die mit dem Bohrwinkel kompatibel sind, sollten festgelegt werden, um das Entstehen von Graten im Inneren eines Lochs aufgrund eines ungeeigneten Winkels, unzureichender Drehzahl und unvollständiger Schneidleistung zu verhindern. Daher sollte stattdessen das folgende Verfahren angewendet werden:Vorverarbeitung→Leiterplattenbeschichtung→externe Grafik→Grafikbeschichtung→Rückbohren→externes Ätzen→Nachbearbeitung. Sobald das Rückbohren vor dem externen Ätzen arrangiert wird und die Ätzlösung verwendet wird, um Gratbildung und Kupferdrähte in den Bohrungen zu beseitigen, kann ein Verstopfen der Bohrungen verhindert werden. Ein ausgezeichnetes Beispiel für Rückbohren ist unten dargestellt.