Mit der steigenden Marktnachfrage nachHDI (High-Density-Interconnect) Leiterplattensteigen auch die vom Markt abgeleiteten Anforderungen. Das herkömmliche Prozessverfahren weist jedoch einige Nachteile auf, darunter Komplexität, hohe Kosten, lange Produktionszyklen und eine niedrige OTD-Rate (On-Time-Delivery). Um die Kosten zu senken, den Prozessablauf zu verkürzen und die Produktionszeit zu reduzieren, hat sich die Blindloch-Fülltechnologie von der früheren Punktbeschichtung mit Blindlochfüllung zur heutigen Panelbeschichtung mit Blindlochfüllung entwickelt. Diese neue Art der Blindloch-Galvanotechnik ist in der Lage, sowohl die Produktionskosten zu senken als auch die Qualität von HDI-Leiterplatten zu verbessern. Darüber hinaus kann sie sogar zur Erhöhung der OTD beitragen und bietet Herstellern die Möglichkeit, noch ungeduldigere Kunden zu bedienen.

Verschiedene HDI-Leiterplattenkunden haben unterschiedliche Designanforderungen; es muss ein angemessener Produktionsprozessablauf eingehalten werden, um die Kosten zu kontrollieren und die Qualität sicherzustellen. Dieser Artikel stellt anhand der Analyse verschiedener Arten von HDI-Leiterplatten einige Arten von Prozessabläufen für HDI-Leiterplatten dar und diskutiert sie.

Vergleich zwischen dem Prozessablauf der Punktbeschichtung mit Blindlochfüllung und dem der Panelbeschichtung mit Blindlochfüllung

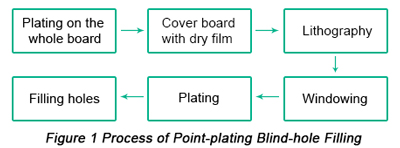

Im Vergleich zum Prozess des Punktbeschichtens zur Blindlochfüllung folgt das Panel-Beschichten zur Blindlochfüllung einem deutlich weniger komplexen Verfahren, bei dem Blindlöcher durch Beschichtung mit einer professionellen Lösung gefüllt werden. Hier ist der Prozess des Punktbeschichtens zur Blindlochfüllung:

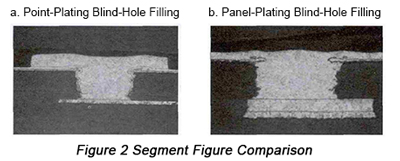

Basierend auf dem Vergleich der Querschnittsabbildungen der Blindlochfüllung durch Punktplattierung und der Blindlochfüllung durch Panelplattierung (Abbildung 2) ist deutlich zu erkennen, dass das Kupfer im Blindloch bei Ersterer wesentlich dicker ist als bei Letzterer. Überschüssiges Kupfer muss mit einem Schleifband mit hoher Zugkraft auf die Kupferkappe abgetragen werden, was zu lockeren Leiterbahnen oder sogar Ausschuss führen kann.

Nach dem Panel-Plating-Blindlochfüllen ist das Kupfer im Blindloch jedoch so homogen, dass drei Schritte entfallen können, darunter die Blindloch-Grafikbeschichtung, das Abziehen des Films und das Schleifen mit dem Schleifband, was zu einem kürzeren Prozessablauf und einer Verringerung der Produktionskosten führt und Ausschuss durch das Schleifband vermeidet.

Technologie des Blindlochfüllens bei der Panelbeschichtung

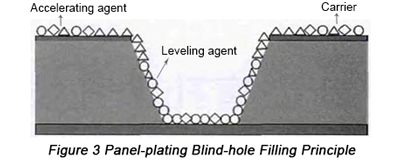

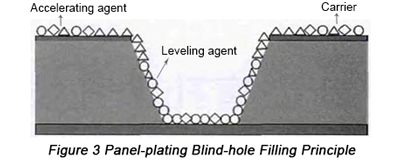

Die Technologie des Panel-Plating-Blindlochfüllens basiert auf dem Modul des Superfüllens. Beim Kupferplattieren ist die Elektroabscheidungsrate am Boden der Blindlöcher höher als an der Oberfläche. Die Verteilung der drei Arten von Leuchtmitteln am Boden und an der Oberfläche der Blindlöcher ist in Abbildung 3 dargestellt.

Entsprechend den Eigenschaften von galvanischen Leuchtmitteln und dem elektrochemischen Prinzip lauten die Funktionsprinzipien dieser Leuchtmittel:

- a. Da das Glanzmittel eine positive Ladung besitzt, wird es leicht am Rand der Bohrung mit der stärksten negativen Ladung adsorbiert und nur langsam abgebaut. Daher nimmt die Konzentration des Glanzmittels am Boden der Bohrung ab.

- b. Der Egalisierer ist in der Lage, die Polarisation zu verringern, die Kupferabscheidung zu fördern und das Korn zu verfeinern. Er sammelt sich in Bereichen mit geringer Stromdichte an und weist eine schnelle Zerstreuungsrate auf, sodass die Konzentration des Beschleunigers am Boden des Lochs allmählich zunimmt.

- c. Am Rand der Bohrung mit negativer Elektrizität und der stärksten Konvektion wird das Egalisierungsmittel den Rand der Bohrung anstelle des Inhibitors stoppen.

Anwendung der Panel-Plating-Blindlochfüllung in Innenlagen von HDI-Leiterplatten

Die Panel-Plating-Blindlochfülltechnologie wird häufig bei Blindlöchern in HDI-Leiterplatten eingesetzt. Allerdings sollten unterschiedliche Arten von HDI-Leiterplatten mit unterschiedlichen Prozessabläufen kombiniert werden, sodass der geeignete Prozessablauf entsprechend den Anforderungen der verschiedenen Kunden ausgewählt werden muss.

Gemäß der Definition der HDI-Leiterplattenaufträge kann jede Blindlochherstellung als ein Auftrag für eine HDI-Leiterplatte betrachtet werden. Auf Basis der aktuellen Technologie erfordert die Erstellung jedes Auftrags bei HDI-Leiterplatten einen Lagenaufbau, was bedeutet, dass, solange es um den endgültigen Lagenaufbau geht, dies als Panel-Plating-Blindlochfüllung in den Innenlagen von HDI-Leiterplatten bezeichnet wird.

• HDI-Leiterplatten mit nur blinden Bohrungen in inneren Lagen

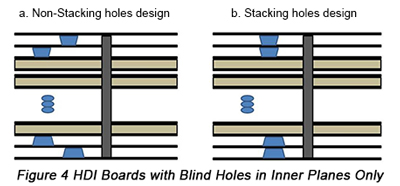

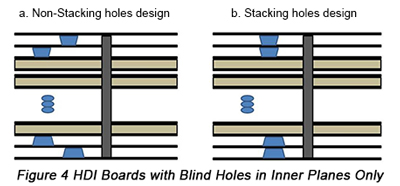

HDI-Leiterplatten mit nur blinden Löchern in inneren Lagen beziehen sich auf HDI-Leiterplatten, die ausschließlich blinde Löcher besitzen, um Verbindungen zu anderen Schaltungen aus anderen Lagen herzustellen. Der Lagenaufbau ist in Abbildung 4 dargestellt.

Bei Leiterplatten mit Design A müssen Blindlöcher nicht vollständig gefüllt oder eingeebnet werden, solange eine ausreichende Kupferbeschichtung vorhanden ist. Bei Leiterplatten mit Design B müssen Blindlöcher vollständig gefüllt und eingeebnet werden.

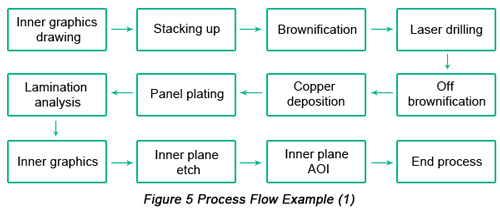

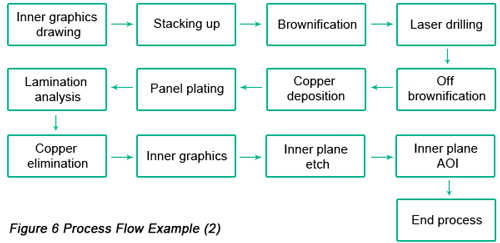

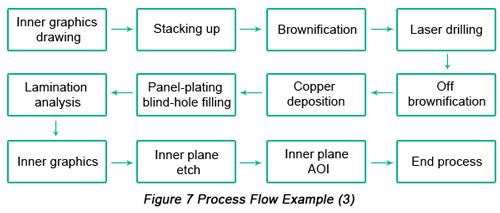

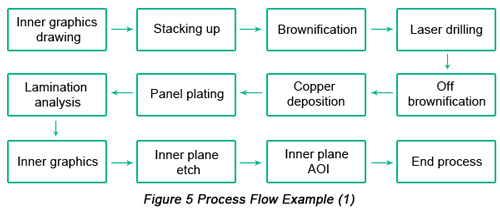

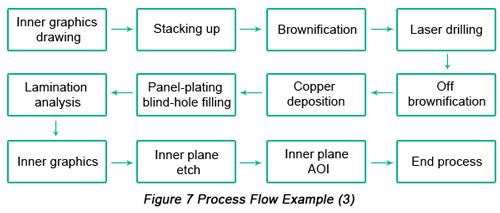

Wenn Blindlöcher nicht gefüllt oder nivelliert werden müssen, sind die verwendeten Galvanikparameter in der Lage, sicherzustellen, dass das Kupfer in den Blindlöchern die entsprechenden Anforderungen erfüllt und dass die Dicke des inneren Kupfers im Bereich von 17,1 μm bis 34,3 μm liegt. Wenn Blindlöcher gefüllt und nivelliert werden müssen, sind die verwendeten Galvanikparameter sowohl in der Lage, das vollständige Füllen und Nivellieren sicherzustellen als auch eine innere Kupferdicke von mehr als 34,3 μm zu gewährleisten. Da Blindlöcher bei nicht gestapelten Bohrungen nicht gefüllt oder nivelliert werden müssen und daher der Prozessschritt der Kupferentfernung nicht erforderlich ist, werden Blindlöcher in den Innenlagen als Füllbohrungen ausgeführt, wenn eine innere Kupferdicke von 34,3 μm gefordert ist. Auf Grundlage der oben genannten zwei Arten von HDI-Leiterplatten stellt sich der Prozessablauf in Abhängigkeit von der unterschiedlichen Dicke des Innenkupfers wie folgt dar:

1). Nicht gestapelte Blindloch-Konstruktion: mit einer inneren Kupferdicke von 17,1 μm

2). Design mit gestapelten Blindlöchern: mit einer inneren Kupferdicke von 17,1 μm

3). Wenn die innere Kupferdicke 17,1 μm erreicht, werden die Blindlöcher sowohl im Design mit gestapelten Innenlagenbohrungen als auch im Design mit nicht gestapelten Bohrungen gefüllt und nivelliert.

Basierend auf der obigen Analyse müssen bei einem Stapeldesign mit inneren Sacklöchern relativ große Füllparameter verwendet werden, damit die Sacklöcher vollständig gefüllt und nivelliert werden, um sicherzustellen, dass die Sacklöcher gefüllt und eingeebnet sind. Anschließend muss das Kupfer auf die erforderliche Dicke zurückgeätzt werden. Daher kann bei den drei oben genannten Prozessabläufen durch Anpassen der Lochfüllparameter die Dicke des Oberflächenkupfers gesteuert werden.

• HDI-Leiterplatten mit sowohl blinden Bohrungen als auch vergrabenen Bohrungen in inneren Lagen

Diese Art von HDI-Leiterplatten kann wie folgt klassifiziert werden: nicht gestapelte blinde und vergrabene Bohrungen, gestapelte Blindbohrungen und nicht gestapelte vergrabene Bohrungen, gestapelte vergrabene Bohrungen und nicht gestapelte Blindbohrungen, gestapelte Blind- und vergrabene Bohrungen.

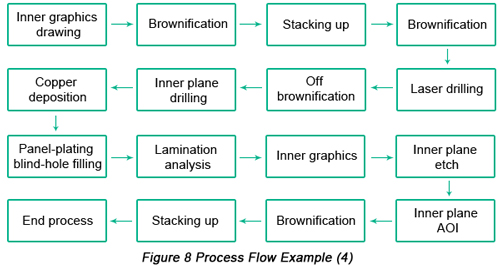

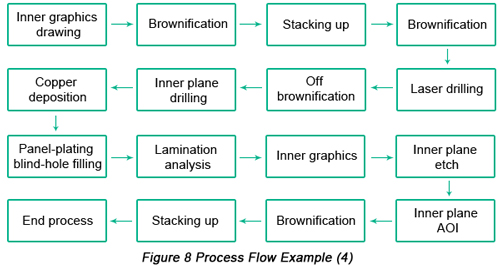

Für diese Art von HDI-Leiterplatten müssen der Füll- und Planisierungsgrad der Blindlöcher berücksichtigt und die Anforderungen an das Kupfer der vergrabenen Löcher erfüllt werden. Normalerweise beträgt die innere Kupferdicke dieses Typs 34,3 μm.

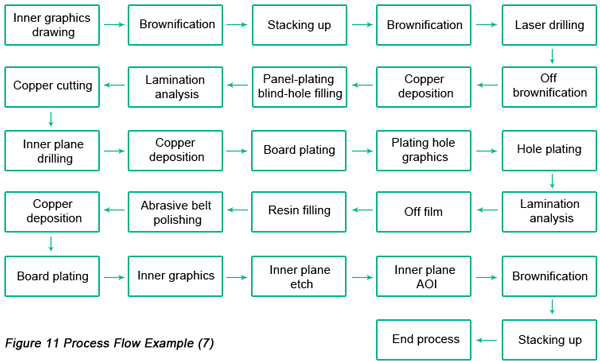

Das Panel-Plating-Blindlochfüllen kann nur zur Herstellung von Leiterplatten mit einem Dicken-zu-Radius-Verhältnis von weniger als 6:1 verwendet werden. Bei Leiterplatten mit einem Dicken-zu-Radius-Verhältnis von mehr als 6:1 muss jedoch ein Lochbeschichtungsprozess durchgeführt werden, um die entsprechenden Anforderungen an die Kupferbeschichtung der Blindlöcher zu erfüllen. Daher sollten Blindlöcher und vergrabene Löcher getrennt hergestellt werden, das heißt, Blindlöcher sollten zuerst gefüllt und nivelliert werden und die vergrabenen Löcher werden anschließend durch Lochplattierung beschichtet.

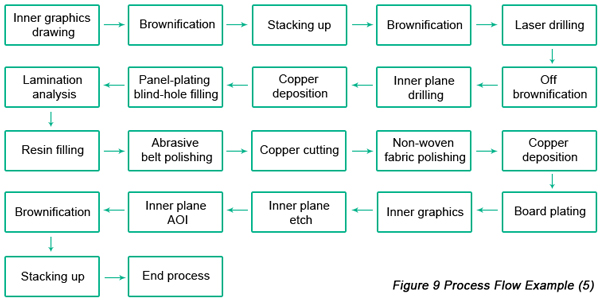

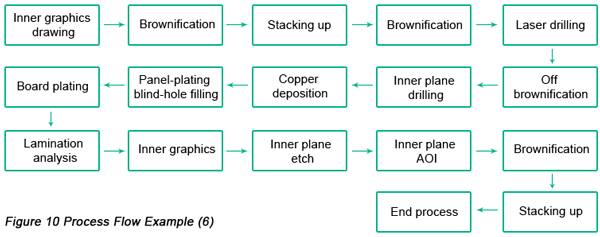

Da Sacklöcher alle hergestellt werden, um gefüllt und nivelliert zu werden, hat es mit der Auslegung des Prozessablaufs nichts zu tun, ob Sacklöcher gestapelt sind oder nicht. Es reicht aus, festzulegen, ob vergrabene Löcher gestapelt oder nicht gestapelt sind. Die konkreten Prozessabläufe sind wie folgt dargestellt:

1). Das Verhältnis von Dicke zu Radius der vergrabenen Bohrung ist kleiner als 6:1, wobei vergrabene Bohrungen nicht gestapelt werden.

2). Das Verhältnis von Dicke zu Radius der vergrabenen Bohrung ist bei gestapelten vergrabenen Bohrungen kleiner als 6:1.

3). Das Verhältnis von Dicke zu Radius der vergrabenen Bohrung beträgt mehr als 6:1, wobei vergrabene Bohrungen nicht gestapelt werden.

4). Das Verhältnis von Dicke zu Radius der vergrabenen Bohrung beträgt mehr als 6:1, wobei vergrabene Bohrungen gestapelt sind.

Basierend auf den oben dargestellten Prozessabläufen kann das Stapeln mit Gelbefüllung anstelle der Harzbefüllung verwendet werden. Für die Stapeltechnologie mit Gelbefüllung ist PP mit einer großen Menge an Gel erforderlich. Obwohl diese Art von PP deutlich teurer ist als gewöhnliches PP, können Produktionsprozesse eingespart werden, ebenso wie das verwendete Harz. Unter Kostenaspekten kann diese Technologie dazu beitragen, die HDI zu verringern.Herstellungskosten von Leiterplattenund Zeit.