Bestückungsautomaten, oder Chip-Shooter, spielen eine entscheidende Rolle bei der Bestimmung des Automatisierungsgrades und der Produktionseffizienz einer SMT- (Surface-Mount-Technology-) Fertigungslinie. Da die Bestückungseffizienz der Automaten eng mit der Produktionseffizienz der SMT-Fertigungslinie verknüpft ist, ist es tatsächlich notwendig und sinnvoll, die Bestückungseffizienz von Chip-Bestückungsautomaten zu erhöhen. Verbesserungen der Bestückungseffizienz von Automaten hängen von der Lösung einer Reihe von Problemen ab, wie etwa der Positionszuordnung der Bauteilzuführungen und der Reihenfolge der Bauteilbestückung. Am Beispiel eines Chip-Bestückungsautomaten, des SM421, eines weit verbreiteten Mehrkopf-Portalsystems, werden in diesem Artikel die Positionszuordnung der Bauteilzuführungen und die Bestückreihenfolge untersucht, sodass einige Optimierungsmethoden in Bezug auf Bestückungstechniken bereitgestellt werden können.

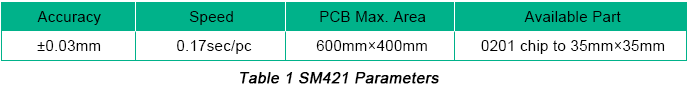

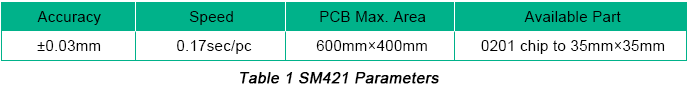

Als Bestückungsautomat mit mittlerer Bestückungsgeschwindigkeit verwendet der SM421 eine Gruppe von 6 Bestückköpfen, und seine Bauteilzuführstation kann maximal 120 Arten von Bauteilgehäusen aufnehmen. Die spezifischen Parameter des SM421-Bestückungsautomaten lassen sich in der folgenden Tabelle zusammenfassen:

Sein laufender Prozess umfasst die folgenden Phasen:

a. Die SMB (Surface Mount Board) wird per Förderband an die entsprechende Position transportiert und dort fixiert;

b. Der Bestückkopf wählt die geeignete Düse entsprechend dem aufzunehmenden Bauteiltyp aus;

c. Der Bestückkopf fährt in die entsprechende Position, an der sich die Basis des Bauteilzuführers befindet, und die Düse nimmt die Bauteile auf;

d. Nachdem die Komponenten durch das visuelle Bild des Bauteils erkannt wurden, werden sie an den vorgeschriebenen Positionen auf der SMB platziert;

e. Die Schritte von b bis d werden wiederholt, bis die Komponentenmontage abgeschlossen ist;

f. SMB wird mittels Förderband in die nächste Stufe transportiert.

Elemente, die die Bestückungseffizienz der SM421 beeinflussen

Entsprechend der Analyse der Struktur und des Betriebsprozesses der SM421 umfassen die Hauptelemente, die die Bestückungseffizienz beeinflussen:

• Bewegungsgeschwindigkeit des Montierungskopfes

Vor dem normalen Betrieb muss die Bewegungsgeschwindigkeit des Bestückkopfs der SM421 voreingestellt werden. Sie gibt die Bewegungsgeschwindigkeit der Bestückköpfe zwischen den umgebenden Geräten an. Die Geschwindigkeit wird anhand verschiedener Faktoren festgelegt, darunter Gehäuseart, Größe und Qualität der Bauteile. Die Bauteilgröße ist umgekehrt proportional zur Bewegungsgeschwindigkeit des Bestückkopfs, um ein Verrutschen der Bauteile infolge von Düsenwechseln oder ein Herabfallen der Bauteile von der Düse aufgrund unzureichender Vakuumansaugkraft zu verhindern. Daher muss die Bewegungsgeschwindigkeit des Bestückkopfs geregelt werden. Beim Aufnehmen und Platzieren der Bauteile sind Beschleunigung bzw. Verzögerung erforderlich, und deren Ausmaß wird ebenfalls durch die Gehäuseart der Bauteile bestimmt, was ebenfalls voreingestellt werden muss.

• Position und Konto der Komponenten-Zuführungen

Mehrkopf-Bestückungsautomaten mit Portalbauweise müssen im Bestückungsprozess den Bestückkopf zunächst zur entsprechenden Position des Bauteilzuführersockels bewegen, um die zu bestückenden Bauteile aufzunehmen, und ihn anschließend zur Bestückposition verfahren, um die eigentliche Bestückung durchzuführen. Der Abstand zwischen der Position des Bauteilzuführers und der Bestückposition hat einen außergewöhnlich großen Einfluss auf die Bestückungszeit. Darüber hinaus beeinflussen auch der Typ der SMDs (Surface Mount Devices) und die Bestückmenge sowohl die Platzierung der Bauteilzuführer als auch deren Anzahl. Offensichtlich ist bei KMU, die eine vergleichsweise große Bauteilbestückung verlangen, eine sinnvolle Positionierung des Zuführersockels besonders kritisch. Außerdem sollten die Bauteile in jedem Bestückzyklus gleichmäßig von den 6 Düsen der Bestückköpfe aufgenommen werden, sodass die Anzahl der Bestückzyklen minimiert, die Anzahl der Düsenwechsel reduziert und die Bestückungseffizienz erhöht werden kann.

• Reihenfolge der Komponentenmontage

Jede Komponente verfügt über ihre eigene Koordinate auf der SMB, und die Bestückköpfe müssen nach der Bestückung einen komplizierten Weg zurücklegen. Auf der Grundlage der unterschiedlichen Koordinaten der Komponenten kann eine geeignete Bestückreihenfolge der Komponenten den Bewegungsweg der Bestückköpfe optimieren, was in gewissem Umfang die Bewegungsdistanz der Bestückköpfe auf der X-Y-Achse verringert. Dadurch kann die Bestückzeit pro Einheit auf der SMB eingespart werden, sodass die Bestückeffizienz des Mehrkopf-Portalsystems verbessert werden kann.

• Rolle der Düsen

Die geeignete Düse sollte von Bestückköpfen aufgenommen werden, die mit dem zu bestückenden Bauteiltyp kompatibel sind und einsatzbereit sind. Die Bestückungszeit des gesamten SMB steht in direktem Zusammenhang mit dem Abstand zwischen Düsenablage und Bauteilzuführung. Außerdem können einige Eigenschaften der Düsen selbst, wie etwa unzureichender Unterdruck, dazu führen, dass die Düsen beim Ansaugen schlecht arbeiten, was zu wiederholten Ansaugvorgängen oder sogar zum Fehlschlag bei der Bauteilaufnahme führen kann. Die Optimierung der von den Bauteilen verwendeten Düsentypen trägt zur Verringerung der Düsenwechselzeit bei und verhindert, dass Düsen häufig gewechselt werden müssen, sodass die Bestückungseffizienz gesteigert werden kann.

• Einfluss des visuellen Systems

Vor der eigentlichen Chip-Bestückung sollten die zu bestückenden SMDs vom visuellen System der Bestückungsautomaten anhand erzeugter Bilder erkannt werden, um sicherzustellen, dass die Bauteile eine hohe Qualität aufweisen und dass ihre Gehäuseformen und Größen mit den in der Datenbank gemäß den Design-Dateien gespeicherten Bauteildaten kompatibel sind. Der gesamte Prozess umfasst die folgenden Schritte: Bilderfassung, -verarbeitung und Ergebnisrückgabe. Die für die Bilderkennung benötigte Zeit wird durch die Qualität des Algorithmus bestimmt. Wenn Bauteile vom System nicht erkannt werden, führt dies zu Bestückungsfehlern und die Bauteile werden vom Bestückkopf verworfen. Sobald eine bestimmte Anzahl von Bauteilen verworfen wurde, gibt der Bestückungsautomat einen Alarm aus, woraufhin der Chip-Bestücker automatisch abgeschaltet wird.

Unter Berücksichtigung der oben diskutierten Elemente und der praktischen Situation der SM421 können Optimierungen durch Anpassung der Reihenfolge und Anzahl der Bauteilzuführungen, der Bestückreihenfolge usw. vorgenommen werden, sodass die Bestückzeit verkürzt und die Bestückeffizienz verbessert werden kann.

Optimierung der Bestückungstechnologie mit dem SM421

• Bestimmung der Position des Komponenten-Zuführers auf der Zuführbasis

Die Zuweisung von Komponenten-Zuführungen auf der Zuführbasis gilt als eines der wichtigsten Elemente, die die Bestückungseffizienz beeinflussen. Für eine vorgegebene Bauteilplatzierungsreihenfolge führt eine geeignete Zuführposition dazu, dass die gesamte Wegstrecke zwischen dem Aufnehmen durch den Bestückkopf und dem Platzieren der Bauteile minimiert wird und häufige Düsenwechsel vermieden werden.

Für die Optimierung können folgende Maßnahmen ergriffen werden:

a. Basierend auf den Regeln für den minimalen Abstand zum SMB-Zentrum und die maximale Anzahl von Komponenten sollte die erste Komponentenplatzierung auf der Zuführerbasis festgelegt werden.

b. Auf dem Montageweg dieser Art von Komponenten sollte die optimale Route eingehalten werden.

c. Nach erfolgreicher Bestückung der Bauteile im ersten Zuführgerät sollten Bauteile desselben Typs mit dem geringsten Abstand zum letzten Bauteil im ersten Zuführgerät ausgewählt werden. Diese Art von Bauteilen sollte in einer Sequenz von links nach rechts in der Nähe der Umgebungsbauteile angeordnet werden. Schritt b dient als Referenz zur Auslegung des Bestückungswegs.

d. Schritt 2 und 3 werden wiederholt, bis alle Komponenten ordnungsgemäß auf der Zuführbasis platziert wurden.

• Algorithmus des optimalen Pfads der Bauteilbestückung

Das Problem des Handlungsreisenden (TSP) ist ein typisches kombinatorisches Problem, das weit verbreitet in den Bereichen Militär, Geoinformationssysteme und Projektplanung angewendet wird. Außerdem kann es zur Lösung vieler praktischer Probleme wie Straßenverkehrsmanagement, Logistikplanung und Produktionsablaufplanung eingesetzt werden. In diesem Artikel wird TSP verwendet, um einen optimalen Pfad für die Bauteilbestückung bereitzustellen.

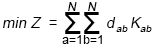

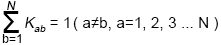

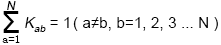

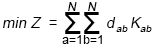

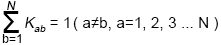

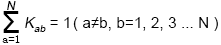

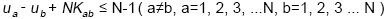

Basierend auf der Struktur der SM421 und dem im vorherigen Teil dieses Artikels beschriebenen Bestückungsablauf der Bestückungsautomaten kann ein TSP-Mathematikmodell erstellt werden, um die Bauteilbestückung zu optimieren. Angenommen, eine SMB enthält eine bestimmte Anzahl (N) von zu bestückenden Bauteilen {C1, C2, C3…CN} while dabgibt den Abstand zwischen der Montageposition von Ca und dem Zuführsockel von C anb. Eine ganzzahlige Variante wird als K definiertab. Wenn Kabist gleich 1, zeigt dies, dass es möglich ist, von C aus überzugehenaKomponente zur Zuführung zur Basis von Cb. Andernfalls ist der Wert von Kabist Null. Auf dem TSP basierende mathematische Modelle umfassen:

①

②

③

④

Unter diesen Modellen,uichzeigt die Abfolge der eingehängten Komponenten (ich=1, 2, 3…N) und sie kann kontinuierlich verändert werden. Formel ① ist als der minimale Weg der Bauteilbestückung definiert; Formel ② bezeichnet Bauteil CaMerkmale einmalige Montage; Formel ③ kennzeichnet Komponente Cbbietet einmalige Montage. Infolgedessen stellen Formel ② und ③ sicher, dass jede Komponente eine einmalige Montage aufweist.

Das TSP umfasst viele Optimierungsalgorithmen. Ein Typ gehört zu den traditionellen Algorithmen, die weiter in exakte Algorithmen und näherungsweise optimale Algorithmen unterteilt werden können. Der andere Typ gehört zu den digitalen Algorithmen, darunter Simulated-Annealing-Algorithmen, Ameisenkolonie-Algorithmen und genetische Algorithmen. Im weiteren Verlauf dieses Artikels werden Ameisenkolonie-Algorithmen angewendet.

Die Optimierung des Montagepfads von Komponenten kann durch optimierte Ameisenkolonie-Algorithmen mit den folgenden Konstruktionsaspekten erreicht werden:

a. Ein eindimensionales Array und ein eindimensionales Pheromon-Array werden eingerichtet, um den Abstand zwischen der letzten Bestückungsposition einer Komponente auf der Leiterplatte und dem Zuführgerät der nächsten Komponente zu speichern. Der Anfangswert des Pheromons wird auf 1 gesetzt.

b. Die erste Ameise startet zufällig von der Bestückungsposition eines bestimmten Bauteils und findet entsprechend der Zustandsübergangswahrscheinlichkeit die Zuführposition des nächsten Bauteils. Anschließend bewegt sie sich zur Bestückungsposition und findet auf dieselbe Weise die Zuführposition des nächsten Bauteils, bis alle Bauteile bestückt sind.

c. Die zweite Ameise durchsucht auf Grundlage von Schritt b die Montagepfade aller Bauteile, bis alle Ameisen die Suche nach den Montagepositionen aller Bauteile abgeschlossen haben.

d. Das Pheromon wird nach dem Hinzufügen mit der Suchzeit aktualisiert und der optimale Pfad sollte gespeichert werden.

e. Alle Ameisen befolgen Schritt a bis Schritt d, um ein zweites Mal zu suchen, wobei der optimale Pfad gespeichert wird.

f. Vergleichen Sie zwei optimale Pfade und wählen Sie den besseren aus.

g. Das Recycling wird dann auf der Grundlage festgelegter Suchzeiten durchgeführt, wobei am Ende der optimale Pfad ausgegeben wird.

Praktische Anwendung in Projekten

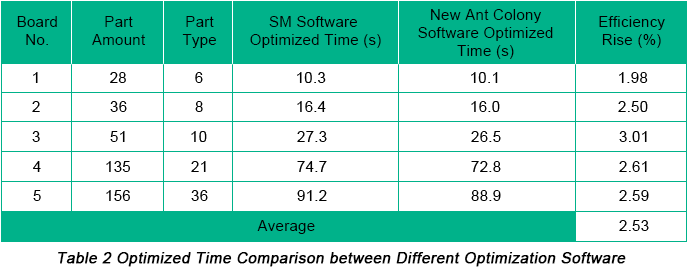

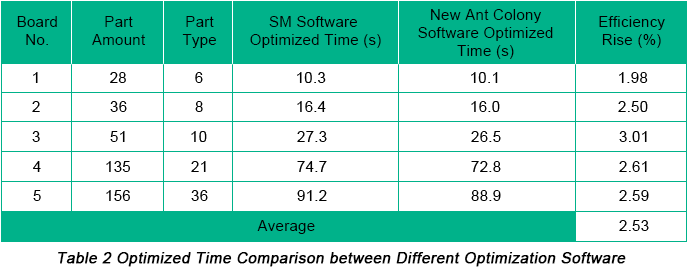

Das Experiment wird in einer SMT-Montagefabrik durchgeführt, die zuPCBCartund 15 Arten von Leiterplatten werden als Untersuchungsobjekte ausgewählt. Diese Platinen durchlaufen die Bestückung mithilfe der Software mit optimierten Ameisenkolonie-Algorithmen sowie der firmeneigenen Software des Chip-Bestückungsautomaten SM421, und ihre Ergebnisse werden verglichen. Der Vergleich zwischen ihnen ist in Tabelle 2 unten zusammengefasst.

Auf Grundlage dieser Tabelle können wir schlussfolgern, dass mit Software, die optimierte Ameisenkolonie-Algorithmen verwendet, weniger Zeit für die Komponentenbestückung aufgewendet wird, wobei die Bestückungseffizienz um 2,53 % steigt. Die Rationalität und Gültigkeit dieser Methode wurde vollständig nachgewiesen.

Mit dem Chip-Bestückungsautomaten SM421 als Forschungsobjekt analysiert dieser Artikel die Faktoren, die die Bestückungseffizienz des Automaten beeinflussen, untersucht optimierte mathematische Modelle der Bestückungstechnik und löst Optimierungsprobleme der Bestückungstechnik durch die Anwendung optimierter Ameisenkolonie-Algorithmen. Daher führt die Anwendung optimierter Ameisenkolonie-Algorithmen zu einer verbesserten Bestückungseffizienz und bringt Vorteile in Bezug auf Kosten und Zuverlässigkeit.