Die SMT- (Surface-Mount-Technology-) Bestückung hat sich in der Elektronikfertigung im Hinblick auf Leistung und Effizienz zu einer führenden Technologie entwickelt. Bei garantierter hoher Zuverlässigkeit kann niedriger Kostenaufwand eindeutig als das zweitrangige Schlüsselelement angesehen werden, das von OEMs (Original Equipment Manufacturers) berücksichtigt werden muss.

Das SMT-Montageverfahren besteht aus vielen Schritten, von denen jeder zur Qualität der Endprodukte beiträgt. Darüber hinaus kann jede Änderung in einem einzelnen Fertigungsschritt möglicherweise zu erheblichen Kostenschwankungen führen. Daher ist es äußerst vorteilhaft, ein umfassendes Verständnis des SMT-Montageverfahrens zu haben, was zugleich einen direkten Weg zur Kostenreduzierung darstellt, ohne dass die Leistung beeinträchtigt wird.

Im Allgemeinen umfasst das SMT-Bestückungsverfahren hauptsächlich die folgenden Schritte: Lotpastendruck, Lotpasteninspektion (SPI), Bestückung der Bauteile, Sichtprüfung, Reflow-Löten, AOI, Sichtprüfung, ICT (In-Circuit-Test), Funktionstest, Vereinzeln der Leiterplatten usw. Und ein umfassendes Verständnis des gesamten Verfahrens hilft Ihnen, die Produktionskosten zu senken.

Schritt 1: Auftragen der Lötpaste

Die SMT-Bestückung beginnt mit dem Auftragen der Lotpaste, dessen Ziel es ist, eine geeignete Menge Lotpaste auf das Pad aufzubringen, auf dem die Bauteile verlötet werden. Die Qualität des Lotpastendrucks wird hauptsächlich von drei Faktoren bestimmt: dem Zustand der Lotpaste, dem Rakelwinkel und der Rakelgeschwindigkeit.

Eine hohe Qualität kann bei SMT-bestückten Leiterplatten niemals erreicht werden, wenn Lotpaste nicht ordnungsgemäß gelagert und aufgetragen wird. Lotpaste muss in einem Kühlschrank gelagert werden, um sie bei niedriger Temperatur zu halten, und ihre Temperatur sollte vor dem Auftragen in der SMT-Fertigungslinie wieder auf Raumtemperatur gebracht werden. Außerdem muss die geöffnete Lotpaste innerhalb von zwei Stunden aufgebraucht werden. Abgesehen vom Zustand der Lotpaste müssen die Parameter des Lotpastendruckers korrekt eingestellt werden, was insbesondere für den Rakelwinkel und die Rakelgeschwindigkeit gilt, da beide eng mit der genauen Menge der auf dem Pad verbleibenden Paste zusammenhängen.

Schritt 2: Lotpasteninspektion (SPI)

Die Lötpasteninspektion ist an sich eine optionale Methode zur Kostensenkung, da es besser istjetzt Lötfehler zu reduzieren, statt sie später zu entdeckenSPI ist kein zwingender Schritt im SMT-Bestückungsprozess, aber wenn er angewendet wird, ist es vorteilhaft, Ihre Herstellungskosten zu senken und die Produktqualität zu verbessern. Schließlich stammen die meisten Defekte in der SMT-Bestückung aus dem Lotpastendruck, und wenn sie in einer frühen Phase entdeckt und behoben werden können, werden die potenziellen Risiken, die in späteren Fertigungsstufen zu Defekten führen könnten, verringert oder sogar beseitigt. SPI-Maschinen gibt es in zwei Ausführungen: 2D und 3D. PCBCart verfügt in der Fertigung über eine 3D-SPI-Maschine, um Kunden einen besseren Inspektionsservice zu bieten.

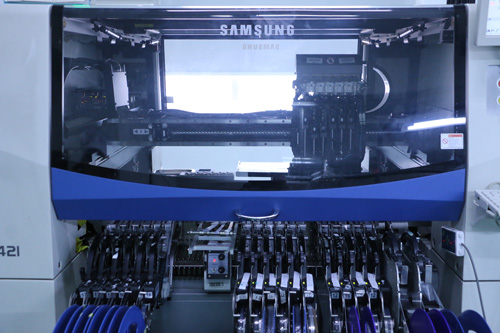

Schritt 3: Chip-Montage

Die Bestückung von Chips spielt eine zentrale Rolle im SMT-Montageprozess. Die Chipbestückung wird von Bestückungsautomaten durchgeführt, die sich hauptsächlich in ihrer Geschwindigkeit und Bestückungsfähigkeit unterscheiden. Einige kleine Bauteile werden normalerweise von Hochgeschwindigkeits-Bestückungsautomaten platziert, die in der Lage sind, sie schnell zu platzieren, sodass diese Bauteile rasch an der Lotpaste auf den Pads haften.

Große Bauteile wie BGAs, ICs, Steckverbinder usw. werden jedoch in der Regel von Multifunktions-Bestückungsautomaten platziert, die mit einer relativ niedrigen Geschwindigkeit arbeiten. Bei diesen Bauteilen ist die Ausrichtung von Bedeutung. Es wird mehr Zeit benötigt, um vor der Bestückung die Ausrichtung zu erreichen, weshalb die Geschwindigkeit von Multifunktions-Bestückungsautomaten deutlich geringer ist als die von Hochgeschwindigkeits-Bestückungsautomaten. Darüber hinaus werden einige der in Multifunktions-Bestückungsautomaten verwendeten Bauteile aufgrund ihrer Größe nicht von Gurt auf Rolle zugeführt, sondern teilweise von Trays oder Röhren.

Schritt 4: Visuelle Inspektion + Manuelle Platzierung der Komponenten

Nach dem Bestücken der Chips ist eine visuelle Inspektion erforderlich, um weitgehend sicherzustellen, dass das Reflow-Löten ohne Defekte erfolgt. Die wichtigsten Probleme, die in diesem Schritt festgestellt werden müssen, umfassen Fehlplatzierungen, fehlende Bauteile usw. Die Defekte sind äußerst schwer zu beheben, sobald das Reflow-Löten abgeschlossen ist, da sie dann fest auf der Leiterplatte fixiert sind. Infolgedessen sinkt die Zuverlässigkeit der Produkte und die Produktionskosten steigen.

Andererseits können in diesem Schritt einige Bauteile direkt von Hand platziert werden, darunter einige große Bauteile, DIP‑Bauteile oder solche, die aus bestimmten Gründen nicht mit dem Bestückungsautomaten platziert werden können.

Schritt 5: Reflow-Löten

Im Prozess des Reflow-Lötens wird Lotpaste geschmolzen, um IMC (Intermetallic Compound, intermetallische Verbindung) zu erzeugen, die die Anschlussbeinchen der Bauteile mit der Leiterplatte verbindet. Das Temperaturprofil im Reflow-Lötprozess umfasst Vorheizen, Temperaturanstieg, Reflow und Abkühlung. Am Beispiel der bleifreien Lotpaste SAC305, deren Schmelzpunkt bei etwa 217℃ liegt, kann die Lotpaste nicht erneut aufgeschmolzen werden, solange die Temperatur des Reflow-Lötofens nicht höher als 217℃ ist. Darüber hinaus sollte die maximale Temperatur des Reflow-Lötofens 250℃ nicht überschreiten, da viele Bauteile aufgrund ihrer mangelnden Temperaturbeständigkeit bei so hohen Temperaturen beschädigt werden können.

Tatsächlich bestimmt die Einstellung des Temperaturprofils die Qualität des Reflow-Lötens und trägt zur Senkung der Produktionskosten bei. Daher ist es besser, einen erfahrenen SMT-Bestücker als CM (Contract Manufacturer) zu finden, der sich vollständig bewusst istElemente, die die SMT-Lötqualität beeinflussen, und VerbesserungsmaßnahmenAlle diese Elemente werden dazu führen, dass die Produktionskosten gesenkt werden.

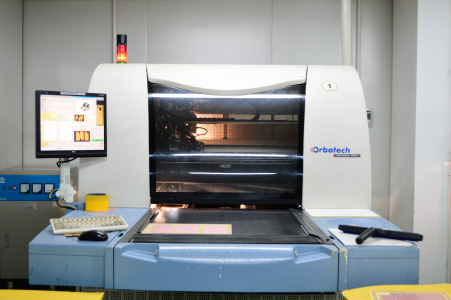

Schritt 6: AOI (Automatisierte Optische Inspektion)

Bis jetzt wurden die Bauteile nach dem Reflow-Löten auf der Leiterplatte befestigt, was bedeutet, dass der wesentliche Teil der Aufgabe in Bezug auf die SMT-Bestückung abgeschlossen ist. Allerdings können die bestückten Leiterplatten niemals direkt in Endprodukten verwendet werden, sofern nicht ausreichende Tests und Inspektionen durchgeführt wurden. Die Leistungsfähigkeit der Lötstellen kann durch den Einsatz vonAOIdie in der Lage ist, einige Defekte wie Tombstoning, Kantenlage, fehlende Bauteile, Fehlplatzierung, falsche Ausrichtung, Bridging, leere Lötstellen usw. aufzudecken.

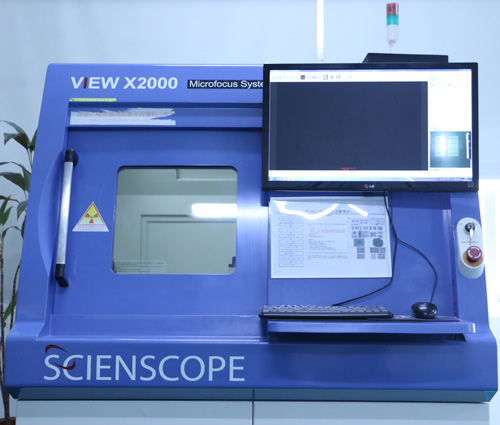

Schritt 7: AXI (Automatisierte Röntgeninspektion)

Röntgeninspektionist eine Ergänzung zur AOI, da es in der Lage ist, einige Defekte deutlicher und direkter anzuzeigen. Es ist keine zwingend erforderliche Maßnahme nach dem Reflow-Löten. Wenn der SMT-Fertiger jedoch mehr Wert auf die Qualität und Zuverlässigkeit der Produkte legt, wird ein Röntgenprüfgerät auf jeden Fall eingesetzt werden, um die strengen Anforderungen mancher OEMs zur Erreichung höherer Effizienz zu erfüllen.

Schritt 8: ICT- oder Funktionstest

Ziel der ICT besteht darin zu prüfen, ob im Stromkreis Unterbrechungen und Kurzschlüsse vorhanden sind und bestimmte Defekte von Bauteilen durch Messen von Widerstand, Kapazität und Induktivität aufzudecken. Dadurch werden die Bauteile getestet, um ihre hohe Leistungsfähigkeit nach dem Reflow-Löten sicherzustellen.

Der Funktionstest ist eine Ergänzung zum ICT, da ICT nur Unterbrechungen und Kurzschlüsse auf der nackten Leiterplatte prüfen kann, jedoch nicht die Funktionen bestückter Leiterplatten. Daher müssen die Funktionen bestückter Leiterplatten durch Funktionstests geprüft werden, um die hohe Zuverlässigkeit der Endprodukte sicherzustellen.

Jetzt warten bis zu 800 $ Rabatt auf DICH

Hilfreiche RessourcenZielsprache: de

Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

•Leiterplattenbestückungsservice

•Prototyp-Leiterplattenbestückungsservice

•Bestückungsservice für Leiterplatten in Kleinserie (HMLV)

•Hochvolumen-Leiterplattenbestückungsservice

•Umfassender schlüsselfertiger PCB-Bestückungsservice