BGA-Montage

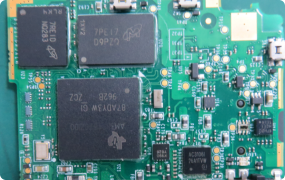

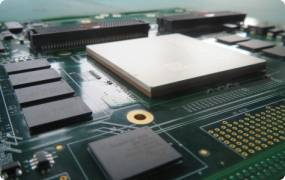

Hochpräzise BGA-Montage für KI, 5G und mehr

Ultra-Fein 0,35mm Steigung

Ultra-Fein 0,35mm Steigung

Hohe Erstpass-Ausbeute-Rate

Hohe Erstpass-Ausbeute-Rate

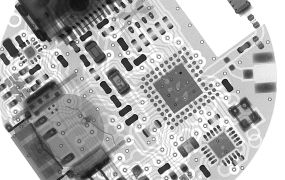

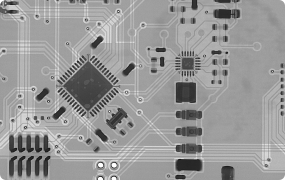

100% Röntgeninspektion

100% Röntgeninspektion

As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

BGA Montagemöglichkeiten

| Fähigkeit | Standard |

|---|---|

| Arten von BGA |

- Kunststofflaminat BGA (PBGA) - Tape Ball Grid Array(TBGA) - Ceramic Ball Grid Array (CBGA) - Flip-Chip-Ball-Grid-Array (FCBGA) - Erweiterter Ball-Grid-Array (EBGA) - Micro BGA - Package-on-Package (PoP) - Chip Scale Package (CSP) - Wafer-Level-Chip-Scale-Verpackung (WLCSP) |

| BGA CSP |

Paketdimensionen: von 5mm x 5mm bis 45mm x 45mm Minimaler Lötballabstand: 0,3 mm/0,5 mm Mindestdurchmesser der Lötperle: 0,15 mm/0,25 mm Minimale Lotkugelhöhe: 0,25 mm |

| Chip-Paket |

BGA/LGA/HDA/POP/uBGA/WLCSP/CSP |

| Qualitätssicherung |

- Automatisierte Optische Inspektion - Röntgeninspektion - Funktionstests |

| BGA-Nacharbeit |

- PCB Reballing - BGA-Standortänderung - Reparatur von beschädigten oder fehlenden BGA-Pads - Komponentenentfernung und -ersatz |

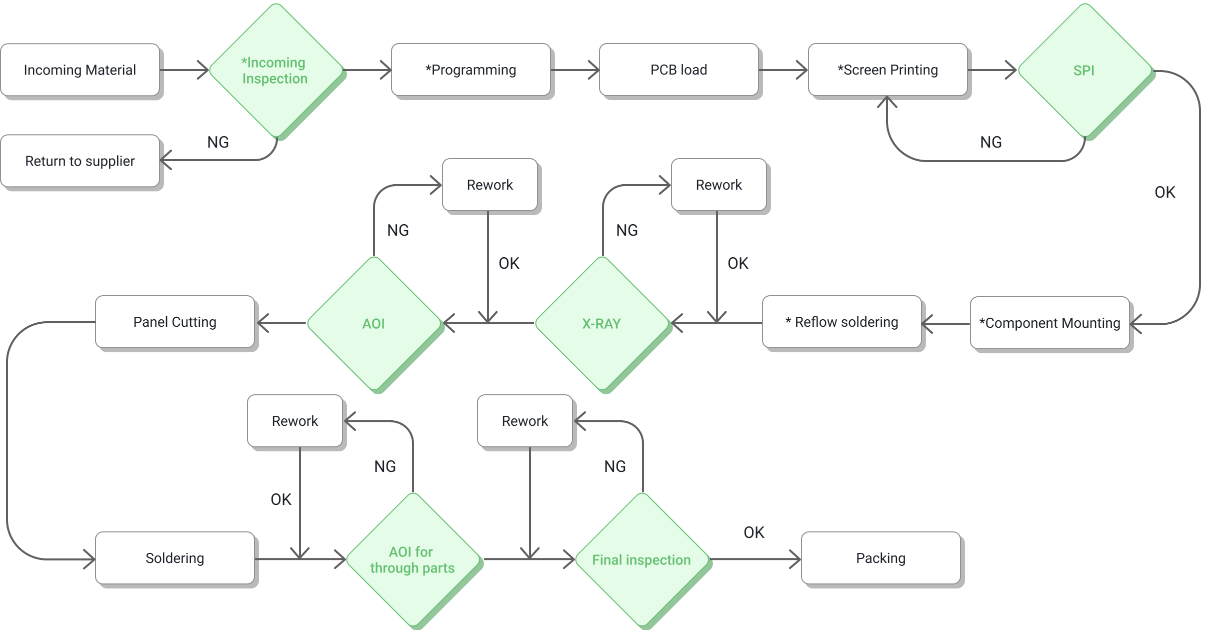

BGA-Produktmontageprozess bei PCBCart

Bei PCBCart dreht sich unser Prozess zur Montage von BGA (Ball Grid Array) Komponenten um Präzision und Qualität. Vom Moment des Materialeingangs an folgt jede Phase - von der ersten Materialinspektion über präzises Löten, sorgfältige Tests bis hin zur sicheren Verpackung - den Industriestandards und erfüllt die Bedürfnisse unserer Kunden. Unsere erfahrenen Techniker verwenden fortschrittliche Technologien und qualifizierte Techniken, wobei während des gesamten Prozesses strenge Qualitätskontrollen durchgeführt werden, um leistungsstarke und zuverlässige BGA-Produkte zu schaffen. Vertrauen Sie PCBCart, um Ihre Entwürfe in starke und zuverlässige Lösungen zu verwandeln und sicherzustellen, dass jedes Detail perfekt ist.

Schlüsselpunkte & Kontrolle in der BGA-Produktproduktion

| Prozess | Hauptpunkte | Steuermethode | Bild |

|---|---|---|---|

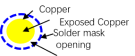

| PCB Design |

1. Pad-Design 2. Restkupfergehalt 3. High Tg board 4. Layout-Methode 5. Oberflächenfinish 6. Blei oder bleifrei |

1. Referenz-IPC-Spezifikation 2. Spezifikation der Teile 3. Gerber-Datei-Überprüfung 4. DFM-Check (30mm vom Rand der Platine entfernt) 5. Padgröße: BGA-Pad 08~1,2 6. Pad-Typ: NSMD 7. Layout, Stempel locht Design 8. Restkupferraten ≤ 15% |

Nicht Löten Maske definiert

Durch Lötstoppmaske definiert (Nicht empfohlen) |

| Producibility Review |

1. Ob das Design des Pads angemessen ist 2. Ob die Teile stören 3. Bestätigen Sie das Layout 4. Bestätigen Sie das BOM 5. Bestätigen Sie die Pick-and-Place-Datei 6. Bestätigen Sie den speziellen Prozess |

1. DFM-Software & PCB-Design-Spezifikation 2. Output DFM reports and suggestions 3. Schlagen Sie das Layout vor 4. Bestätigung der Polarität 5. Systemsteuerung 6. List of ESD sensitive components 7. Temperature specification list of parts |

DFM-Überprüfung softwarer

unangemessenes Design Via ist ungefüllt und plated in the pad |

| PCB-Herstellung |

1. Bestätigen Sie die PCB-Spezifikationen 2. PCB-Fertigungskapazität 3. Definieren Sie den PCB-Prozess und die Parameter 4. Produktionsdatendokumente 5. Test- und Verpackungsschutz |

1. DFM-Software und PCB-Design-Spezifikation 2. Erstellen Sie den DFM-Bericht und schlagen Sie EQ vor. 3. Mit dem Kunden kommunizieren und Abnormalität bestätigen 4. Make manufacturing order 5. CAM-Datenproduktion 6. PCB-Herstellung 7. QC,FQC, AOI 8. Test und Endabnahme 9. Verpackung |

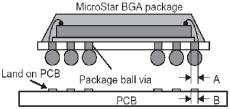

A = Via-Pad am Gehäuse B = Landepad auf der Leiterplatte |

| Eingangsmaterial und Lagerung |

1. Mengen & Chargen 2. Verpackung 3. Qualitätsprüfung 4. Lagerbedingungen 5. Verschleiß des Chipmaterials |

1. Barcode- und Systemsteuerung 2. Backen und vakuumverpacken 3. Defektes DMR 4. Ofenparameter 5. Bake-Rekorde 6. Fütterungsbestätigungsprotokoll 7. ESD-Kontrolle |

Backen

Vakuumverpackung |

| Schablonen und Vorrichtungen |

1. Dicke der Schablone 2. Öffnungsmodus der Schablone 3. Breiten-zu-Dicken-Verhältnis 4. Schablonenherstellungsprozess 5. SMT-Halterungen |

1. Bestätigen Sie die endgültige Eröffnungsschablonendatei 2. Angabe der Schablonenöffnung 3. Zugbestätigung 4. Lochwandbeobachtung 5. Systemprotokollierung 6. IPC-7521 specification |

Schablonenbestätigung |

| Produktionsvorkehrungen |

1. Bestätige Stückliste & SOP 2. Confirm the moisture sensitive components 3. Bestätigen Sie, ob die Leiterplatte gebacken wurde. 4. Key material packing method 5. ESD-Schutz & Temperatur- und Feuchtigkeitsregelung 6. Produktionsanforderungen 7. Materialgenauigkeit |

1. MES-Prozesssteuerung & Online-SOP 2. Elektrostatische Erdung, elektrostatisches Armband 3. Special process mark 4. Baking-Systemaufzeichnung 5. Fütterungsliste & Temperatur- und Feuchtigkeits-Schnellkontrollliste 6. Liste der Mengen 7. Key control Propaganda |

ESD-Elektrostatik-Tor

Personelle ESD-Elektrostatikschutz |

| Printing |

1. Druckparameter 2. Richtung des Leiterplattenflusses 3. Auswahl der Lötpaste 4. Lötpaste Temperatur zurück 5. Stabilität der Ausrüstung 6. 5S |

1. SPI-Monitoring 2. Unterstützung der Vorrichtungsnutzung 3. Druckparameterbestätigung 4. Lötpaste MES Steuerung 5. Prozesssystemsteuerung 6. Bestätigung des ersten Artikels 7. PCB Lot &Verpackung &Menge 8. Transport von Substratschachteln |

100% SPI

3D-Bildgebung von Lötmaterial |

| Parts Mounting |

1. Mounting parameter 2. Program version 3. ESD & Temperatur und Luftfeuchtigkeit 4. Correct material 5. Nozzle use 6. Transfer board 7. Time management |

1. Feeding list (Nozzle,Feeder) 2. Qualitäts- und Produktionsprüfungsmaterialien 3. Stichprobenprüfung der Ausrüstung 4. Transmissionskartengeschwindigkeitseinstellung 5. Röntgenbestätigung 6. Elektrostatischer Ring, elektrostatischer Handschuh, Ionen-Luftgewehr 7. Erstartikelbestätigung der drei Parteien (Produktion, Technik, Qualität) 8. MES control 9. Show more Preview is limited to first 100 characters. 10. Produktionszeit der Lötpaste-Platine≤2H |

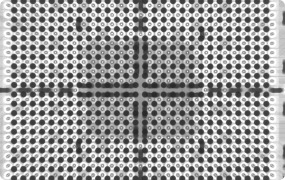

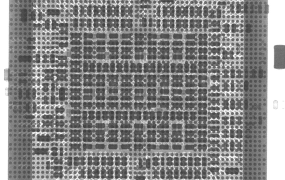

High precision mounting machine

X-ray inspection machine

Bestätigung des ersten Artikels |

| Soldering (reflow + selective soldering) |

1. Furnace temperature parameters 2. Sauerstoffgehalt ≤7000 ppm 3. Temperature measurement plate&furnace temperature curve 4. Ausrüstungs-Temperaturzone ≥10, Stickstoff 5. The welding appearance conforms to IPC Class iii 6. Bubble ≤25% 7. Climb-Dosenhöhe ≥75% 8. Wählen Sie, die Durchgangsteile zu schweißen 9. ESD- und Temperatur- und Feuchtigkeitskontrolle |

1. Temperaturmessplatte (BGA-Lötstellenposition) 2. Gleichmäßige Verteilung der Temperaturmesspunkte 3. Gemessene Ofentemperaturkurve 4. Echtzeitüberwachung des Sauerstoffgehalts 5. Druckzeit bis zur Reflow-Lötung (einseitig ≤4H, doppelseitig s12H) 6. Die maximale Temperatur gemäß den Spezifikationen einstellen 7. Richtungsanweisung des Vorstands 8. Das glatte Förderband 9. Spezifikation der Lötpaste 10. Bestätigung des ersten Artikels 11. Röntgeninspektion 12. AOI-Überprüfung 13. AGV handling 14. Spezialfach 15. Parameter für selektives Löten |

Stickstoff-Reflow-Ofen mit 12 Temperaturzonen

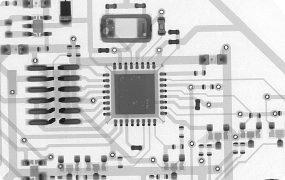

Röntgeninspektion

BGA-Temperaturmesspunkt

Selektives Löten

AGV-Fahrzeughandling |

| Washing |

1. Solvent selection 2. Cleaning parameters 3. Concentration detection 4. Baking parameters 5. Cleaning quality 6. ESD- und Temperatur- und Feuchtigkeitskontrolle 7. Tragen |

1. Reinigungsvorrichtung und Vorrichtungsabnahme 2. SOP definiert den Betriebsmodus des Parameters 3. Inspektions- und Prozessprotokoll 4. Systemprotokollierung 5. Oberflächenionenkonzentrationstest 6. Bestätigung des ersten Artikels 7. Widerstandsfähigkeitsdetektion 8. ZESTRONA201 9. Backzeit nach der Reinigung > 8 Stunden (75 ℃) 10. AGV-Workshop 11. Elektrostatischer Schutz 12. Spezialfach |

Waschplatz

Resistivitätsüberwachung |

| Inspection |

1. AOl program 2. SOP&Prozesskontrolle 3. Allgemeine Inspektion & FQC-Inspektion 4. ESD & Temperatur & Feuchtigkeitskontrolle 5. Tragen |

1. 100% bestanden - SMT 3D AOI 2. 100% bestanden DIP-Steckverbinder AOI 3. 100% allgemeine Inspektion 4. 100% Qualitätskontrolle 5. Transport durch AGV-Fahrzeug 6. Elektrostatischer Schutz von Geräten und Personal 7. Spezialfach 8. Systemsteuerung 9. Abnahmeprüfbericht |

3D AOI |

| Verpackung |

1. Spannung<400 με 2. Produktschutz gegen Kollision 3. ESD- und Temperatur- und Feuchtigkeitskontrolle 4. Burrs und Staub 5. Menge |

1. Fräser-Teiler 2. Spezialfach 3. Elektrostatische Tasche, Trockenmittel 4. Staubreinigung 5. Barcode &label Kontrolle 6. Systemsteuerung |

Entpackungsmaschine

Depaneling-Spannung (maximal 92 µ-Dehnung)

Verpackung (beschädigungs- und antistatisch) |

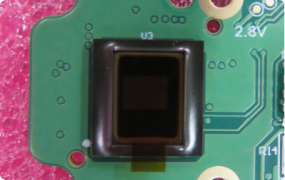

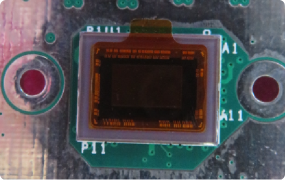

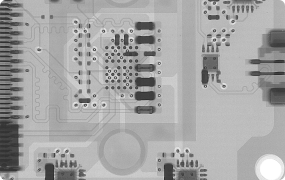

Unsere BGA-Montageprodukte im Überblick

Warum PCBCart BGA-Montagedienste wählen?

Standardsgetriebene Exzellenz: Jeder Entwurfs- und Montageschritt entspricht den IPC-Richtlinien.

Standardsgetriebene Exzellenz: Jeder Entwurfs- und Montageschritt entspricht den IPC-Richtlinien.

Fehlervermeidung: Proaktive Optimierung von Layouts und Prozessen für fehlerfreie Ergebnisse.

Fehlervermeidung: Proaktive Optimierung von Layouts und Prozessen für fehlerfreie Ergebnisse.

End-to-End-Compliance: Von der Planung bis zur Lieferung garantieren wir die Einhaltung Ihrer technischen und Qualitätsanforderungen.

End-to-End-Compliance: Von der Planung bis zur Lieferung garantieren wir die Einhaltung Ihrer technischen und Qualitätsanforderungen.

Durch die Integration dieser Standards stellt PCBCart robuste, hochproduktive BGA-Baugruppen sicher, die den Anforderungen fortschrittlicher Anwendungen gerecht werden. Lassen Sie uns Ihre Entwürfe in zuverlässige, branchengerechte Lösungen verwandeln.

98,5%

Qualified Rate1

Zeitvertreib99%

Zufriedenheit