Entre las tecnologías aplicadas en el proceso de fabricación de PCB, aquellas que contribuyen a los acabados de superficie desempeñan un papel crucial en el ensamblaje de PCB y en la aplicación de productos electrónicos que incorporan placas de circuito.

La capa de cobre en la PCB tiende a oxidarse en el aire, por lo que se genera oxidación del cobre, lo que reducirá seriamente la calidad de la soldadura. Sin embargo, el acabado de superficie es capaz de evitar que la almohadilla de cobre se oxide, de modo que se pueda garantizar una excelente soldabilidad y el correspondiente rendimiento eléctrico. Las crecientes demandas del mercado de miniaturización, mayor funcionalidad y fiabilidad para los dispositivos electrónicos impulsan a las PCBs hacia la delgadez, el peso ligero, la alta densidad y una mayor velocidad de transmisión de señal. En consecuencia, los acabados de superficie tienen que afrontar los próximos desafíos en términos de estabilidad y fiabilidad para ser compatibles con los requisitos de desarrollo mencionados anteriormente.

Además, basándose en la creciente conciencia sobre el desarrollo sostenible y respetuoso con el medio ambiente, los problemas de contaminación ambiental relacionados con los acabados de superficie de PCB están atrayendo cada vez más atención en todo el mundo. La implementación de las legislaciones RoHS (Restricción de Sustancias Peligrosas) y WEEE (Residuos de Aparatos Eléctricos y Electrónicos) establecidas por la UE tiene como objetivo eliminar sustancias peligrosas como el plomo y el mercurio de los productos electrónicos, lo que exige soluciones verdes ofabricación sin plomodel acabado de superficie de PCB. Como un tipo de acabado de superficie, ENIG (níquel químico oro de inmersión) y ENEPIG (níquel químico paladio químico oro de inmersión) no solo pueden satisfacer los requisitos tecnológicos exigidos por el mercado de PCB, sino que también son ajustables a la tendencia de soldadura libre de plomo, con un gran potencial de desarrollo.

Sin embargo, es un poco difícil para las personas distinguir las diferencias entre ENIG y ENEPIG, y mucho menos saber de cuál depender en cada caso. El siguiente contenido de este artículo proporcionará las definiciones de ENIG y ENEPIG y sus procesos de fabricación, analizará sus ventajas y desventajas y tendrá como objetivo ofrecer una guía sobre cuándo utilizar cada acabado en situaciones específicas.

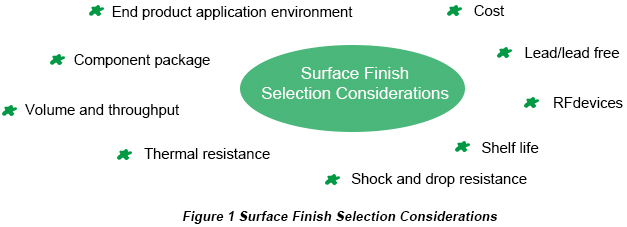

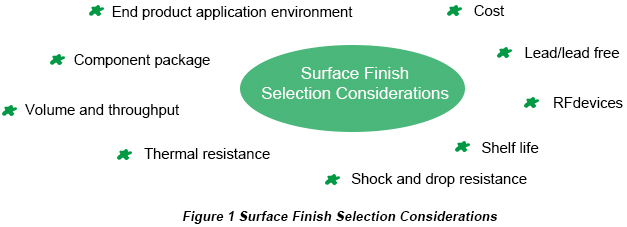

Consideraciones para la selección del acabado superficial

Hasta ahora, los acabados de superficie predominantes ampliamente aceptados son HASL (nivelación de soldadura por aire caliente), OSP (preservantes orgánicos de soldadura), estañado por inmersión, oro por inmersión, ENIG y ENEPIG. Al enfrentarte a diferentes acabados de superficie, cada uno con sus propias ventajas y desventajas, ¿has sufrido un gran dolor al elegir un tipo compatible con tus productos? En realidad, sin importar el tipo de producto PCB que tengas o qué requisitos deba cumplir, tu selección del acabado de superficie debe basarse en consideraciones como el costo, el entorno de aplicación de los productos finales, los componentes de paso fino, con plomo o sin plomo, las aplicaciones de RF (probabilidad de alta frecuencia), la vida útil, la resistencia a golpes y caídas, la resistencia térmica, el volumen y el rendimiento.

Por lo tanto, los elementos de consideración mencionados anteriormente pueden servir como una de tus referencias para la decisión final sobre el acabado de superficie de tus PCB. Naturalmente, estos elementos NUNCA pueden ser igualmente importantes con el mismo grado de relevancia. Por ello, los grados de importancia de cada elemento deben aclararse antes de que estés listo para basarte en esta lista, teniendo en cuenta las situaciones específicas de tu producto.

Aparición de ENIG y ENEPIG

Ya en la década de 1990, debido al desarrollo de las PCB hacia líneas más finas y microvías, además de las desventajas evidentes del HASL y el OSP, como los problemas de planitud del primero y los problemas de eliminación del flux del segundo, se empezó a utilizar el ENIG como otra alternativa paraacabado de superficie en la fabricación de PCB.

Para derrotar la placa de níquel negro, la principal debilidad del ENIG, surge el ENEPIG como una versión mejorada de ENIG. Con el paladio de recubrimiento añadido entre el níquel químico y el oro de inmersión, el ENEPIG da lugar a una fina capa de resistencia cuyo grosor suele situarse en el rango de 0,05 μm a 0,1 μm. La capa de paladio cumple la función de impedir que la tecnología de oro de inmersión corroa la capa de níquel. Como resultado, el ENEPIG es capaz de eliminar el defecto de la almohadilla negra presente en el ENIG. Además, el ENEPIG se caracteriza por una capacidad de unión por hilo altamente fiable, una excelente capacidad de soldadura por múltiples reflujos y una superficie de contacto conmutador, lo que le permite satisfacer simultáneamente los estrictos requisitos de las PCB de alta densidad y con múltiples encapsulados de superficie. Basado en estas ventajas, el ENEPIG también se denomina acabado universal.

Ventajas y desventajas de ENIG y ENEPIG

En la década de 1990, con la tendencia de desarrollo de las líneas finas de PCB y los microvías, y los problemas de planitud del HASL (nivelación de soldadura por aire caliente) y de eliminación de soldadura del OSP (conservantes orgánicos de soldabilidad), la tecnología ENIG comenzó a utilizarse de forma masiva en la fabricación de PCB.

En comparación con ENIG, la tecnología ENEPIG se aplicó en la fabricación de PCB ya en la década de 1980. Sin embargo, ENEPIG no se utilizó ni se popularizó de forma masiva debido a su alto costo y a los bajos requisitos de los productos en cuanto al acabado de la superficie. En la actualidad, los requisitos de miniaturización, delgadez y múltiples funciones brindan más oportunidades a ENEPIG.

Las ventajas de ENIG y ENEPIG se muestran en la siguiente tabla.

|

|

ENIG

|

ENEPIG

|

| Ventajas |

• Mecanismo de proceso sencillo

• Superficie plana

• Buena resistencia a la oxidación

• Buen rendimiento eléctrico

• Resistencia a altas temperaturas

• Buena difusión térmica

• Larga vida útil

• Sin efecto pelicular

• Disponible para superficies de contacto no tratadas

• Libre de plomo |

• Excelentes ciclos múltiples de refusión

• Capaz de garantizar una buena soldabilidad

• Capacidad de unión por hilo altamente confiable

• Con una superficie como contacto clave

• Alta compatibilidad con soldadura Sn-Ag-Cu

• Disponible para múltiples encapsulados, especialmente para PCB con múltiples tipos de encapsulados

• Libre de almohadilla negra |

La tecnología ENEPIG se desarrolla a partir de la tecnología ENIG con la adición de una capa de paladio, de modo que su rendimiento se ha mejorado enormemente. Las razones son:

a. La capa de paladio con una estructura de membrana densa cubre completamente la capa de níquel y el contenido de fósforo en la capa de paladio es menor que el contenido habitual en la capa de níquel, de modo que se evitan las condiciones de generación de níquel negro y desaparece la posibilidad de formación de “black pad”.

b. El punto de fusión del paladio es de 1.554 °C, lo cual es más alto que el punto de fusión del oro (1.063 °C). Por lo tanto, la velocidad de fusión del paladio a alta temperatura es relativamente lenta, lo que proporciona tiempo suficiente para la formación de una capa de resistencia que proteja la capa de níquel.

c. El paladio tiene una dureza mayor que el oro, lo que mejora la fiabilidad de la soldadura, la capacidad de unión por hilo y la resistencia a la fricción.

d. La aleación de estaño-paladio tiene la mayor capacidad anticorrosiva, capaz de detener la corrosión por fluencia causada por la corrosión de pila primaria, de modo que se puede aumentar la vida útil.

e. El uso de paladio permite reducir el espesor de la capa de oro, lo que disminuye el costo en un 60 % en comparación con ENIG.

Cada moneda tiene dos caras. Además de las ventajas, ENIG y ENEPIG también tienen algunas desventajas.

|

|

ENIG

|

ENEPIG

|

| Desventajas |

• Afectado por las condiciones de galvanoplastia y el control de todo el proceso

• Afectado por el espesor del níquel y del oro electrolíticos

• El recubrimiento se ve afectado por el tamaño del área metálica en el baño de galvanoplastia

• Mojabilidad relativamente baja

• La almohadilla negra tiende a producirse fácilmente

• Reduciendo en gran medida la fiabilidad de las uniones de soldadura

• Sin efecto pelicular |

• El rendimiento de soldabilidad se reduce debido a una capa de paladio demasiado gruesa

• Más lento para mojarse

• Costoso |

Medidas para un acabado superficial rentable

Teniendo en cuenta las ventajas y desventajas de ENIG y ENEPIG, es natural seleccionar ENEPIG como una mejor solución cuando la fiabilidad es la primera consideración. Sin embargo, su mayor costo impide que algunas empresas sacrifiquen parte de sus ingresos. Pero, tienes total libertad para lograr un equilibrio óptimo entre calidad y costo enPCBCartpuesto que contamos con medidas para eliminar el problema de black pad cuando se aplica ENIG.

La almohadilla negra nace con la aparición del ENIG. Durante el proceso de inmersión en oro en el ENIG, la almohadilla negra tiende a producirse debido a la corrosión del níquel bajo malas condiciones de operación. Una corrosión excesiva del níquel reducirá drásticamente la humectabilidad y el rendimiento de unión de la soldadura, y la soldadura tendrá que soportar mayores esfuerzos cuando se una a una superficie de níquel corroída. Finalmente, la capa de contacto entre la soldadura y el níquel se romperá, generando una superficie de níquel negra, lo que se denomina almohadilla negra.

Dado que ENIG contiene una capa de oro químico, es bastante difícil determinar si existe o no un “black pad”. El níquel no quedará expuesto hasta que el oro se retire de la superficie mediante un método químico. Además, se formará una capa de níquel rica en fósforo en el contacto entre el níquel y el oro (antes de la soldadura) y en el contacto entre la soldadura y el níquel (después de la soldadura). Esto es en realidad un fenómeno natural y no guarda relación alguna con el “black pad”.

Las principales causas del “black pad” se presentan en dos aspectos. En primer lugar, la implementación de la tecnología se lleva a cabo con un control tan deficiente que las partículas de cristal crecen de manera no uniforme y se producen muchas grietas entre las partículas de cristal, generándose una película de níquel de baja calidad. En segundo lugar, el tiempo de inmersión en oro es tan prolongado que tiende a producirse corrosión en la superficie del níquel, generándose grietas.

Entre todos los elementos que afectan al níquel químico,máscara de soldadurase destaca por los siguientes motivos:

Razón n.º 1: La máscara de soldadura presenta una unión cruzada y una rigidez insuficientes, por lo que tienden a quedar contaminantes en la superficie de cobre, impidiendo que tenga lugar la reacción de activación. En la solución caliente de níquel químico sin corriente, el monómero de la máscara de soldadura se libera a medida que se genera hidrógeno. Luego, esto impide que el níquel químico sin corriente reaccione y rompe el equilibrio químico.

Razón n.º 2: Superficie con mala máscara de soldadura provoca un deterioro de la superficie de las almohadillas.

Razón n.º 3: La máscara de soldadura que rellena el microvía tiende a sufrir una reacción electroquímica, de modo que se impide la formación de una superficie catalítica uniforme.

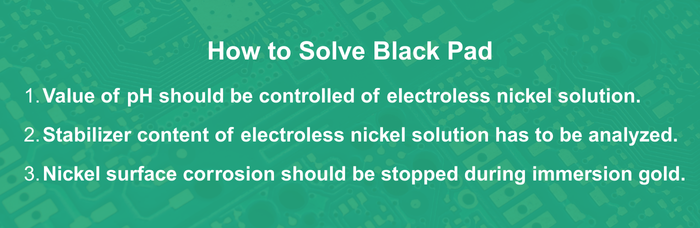

Para resolver con éxito el problema del black pad, se pueden tomar tres medidas:

Medida n.º 1Se debe controlar el valor de pH de la solución de níquel químico.

Medida#2: Es necesario analizar el contenido de estabilizador de la solución de níquel químico sin corriente.

Medida n.º 3: La corrosión de la superficie de níquel debe detenerse durante el proceso de inmersión en oro.

Hasta ahora, la mejora en términos de tecnología de oro de inmersión ha producido buenos resultados. La tecnología de oro de inmersión de nuevo desarrollo no solo reduce la corrosión en la superficie de níquel, sino que también ayuda a disminuir los costos. En comparación con la solución de oro de inmersión (pH = 4,5-5,5) de la generación anterior, la solución de oro de inmersión de nueva generación es casi neutra, con un valor de pH en el rango de 7,0 a 7,2. El líquido neutro funciona mejor para evitar que los iones de hidrógeno corroan la superficie de níquel. Además, la tecnología de oro de inmersión de nueva generación puede implementarse con una solución de oro de menor concentración, lo que reduce el costo de las materias primas iniciales entre un 50 % y un 80 % y deja poca influencia sobre el níquel de la capa inferior.

Cuando se trata del acabado superficial paraPCB flexibles, si el ENIG actual se aplica directamente a placas de circuito flexibles, la película de níquel con capas sufrirá grietas cuando se doble el sustrato, lo que a su vez provocará grietas en el cobre de la capa inferior. Para ser compatible con la demanda de acabado de superficie para placas flexibles, la tecnología de níquel químico recientemente desarrollada es capaz de generar una película de níquel con una estructura columnar. Solo se pueden formar microgrietas en la superficie cuando se dobla el sustrato y las grietas no se propagarán al cobre de la capa inferior.

Todos los análisis y medidas enumerados anteriormente solo funcionan para ENIG, mientras que ENEPIG no los necesita al ser una versión mejorada de ENIG.

De hecho, las medidas anteriores han sido acumuladas y probadas por PCBCart para satisfacer las demandas de los clientes en cuanto a alta fiabilidad y bajo costo. Una vez que se selecciona ENIG, es nuestra responsabilidad garantizar su calidad, aunque presente un defecto “mortal”, debido a nuestro principio orientado al cliente.

Comparación de aplicaciones entre ENIG y ENEPIG

Los campos de aplicación de ENIG y ENEPIG son diferentes según sus ventajas distintivas. ENIG es adecuado para la soldadura sin plomo, la tecnología de montaje superficial (SMT),Encapsulado BGA (ball grid array)etc. Las industrias y productos que ENIG es capaz de atender incluyen datos/telecomunicaciones, productos de consumo de alta gama, aeroespacial, militar y dispositivos de alto rendimiento, así como industrias médicas. Además, ENIG se utiliza especialmente en el mercado de flex debido a su alta fiabilidad.

ENEPIG es capaz de cumplir requisitos más estrictos de múltiples tipos de encapsulados, incluidos THT (tecnología de orificio pasante), SMT, BGA, wire bonding, press fit, etc. Aún mejor, ENEPIG también es adecuado para PCB con diferentes tecnologías de encapsulado. Como resultado, los campos de aplicación en los que ENEPIG puede utilizarse incluyen la industria aeroespacial, militar y de dispositivos de alto rendimiento, así como las industrias médicas con mayores requisitos de densidad y fiabilidad.

En realidad, esFabricante de placas PCBes trabajo proporcionar productos de la más alta calidad a sus clientes. Como un paso significativo durante la fabricación de PCB, la alta calidad del acabado superficial definitivamente determina la alta calidad de las placas de circuito. Por lo tanto, los fabricantes de PCB tienen que asegurarse de que el acabado superficial sea capaz de cumplir con los requisitos exigidos por las placas de circuito y los productos finales a los que servirán.

Tecnologías y procesos de fabricación

Tomar conciencia de las tecnologías y los procesos de fabricación de ENIG y ENEPIG puede ser un poco aburrido, pero te permite saber exactamente qué ocurre en esos dos acabados de superficie.

1) Tecnología y proceso de fabricación del ENIG

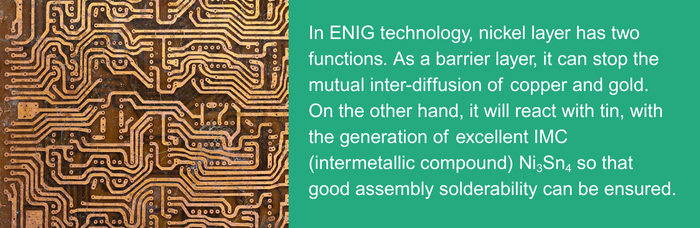

En ENIG se consideran tres capas de estructura metálica, incluyendo cobre, níquel y oro. El proceso incluye principalmente: activación del cobre, ENP (niquelado químico sin corriente) y oro de inmersión.

• Activación de cobre

La activación del cobre es el privilegio de la deposición selectiva que tiene lugar en el ENP. Se necesita una reacción de desplazamiento para que se pueda generar una fina capa de paladio sobre la capa de cobre que actúe como superficie catalítica. Durante la fabricación de PCB, PdSO4y PdCl2a menudo se utilizan como activadores con la siguiente fórmula de reacción:

Cu + Pd2+→ Cobre2++ Pd

• ENP

En la tecnología ENIG, la capa de níquel tiene dos funciones. Como capa de barrera, puede detener la interdifusión mutua de cobre y oro. Por otro lado, reaccionará con el estaño, generando un excelente IMC (compuesto intermetálico) Ni3Sn4para que se pueda garantizar una buena soldabilidad en el ensamblaje. Bajo la acción de la superficie catalítica, el ENP conduce a la deposición de una capa de níquel mediante una reacción de óxido-reducción con NaH2PO2como agente reductor. Tan pronto como la capa de níquel esté totalmente cubierta con la superficie catalítica de paladio, la sustancia elemental níquel hace que la deposición de níquel continúe como catalizador de ENP.

Es importante señalar que el hidrógeno activo en estado atómico emitido por la hidrólisis del agente reductor NaH2PO2hace Ni2+reducido a la sustancia elemental de níquel mientras H2PO2-a la sustancia elemental del fósforo. Por lo tanto, la capa ENP en la tecnología ENIG es en realidad una capa de aleación níquel-fósforo. La fórmula de reacción de este paso se muestra a continuación:

H2PO2-+ H2O → H++ HPO32-+ 2H

Ni2++ 2H → Ni↓ + 2H+

H2PO2-+ H → P↓ + OH-+ H2O

H2PO2-+ H2O → H2↑ + H++ HPO32-

• Oro de inmersión

En la tecnología ENIG, la capa de oro tiene las ventajas de baja resistencia de contacto, pocas posibilidades de oxidación, alta resistencia y antifricción, lo que permite satisfacer los requisitos de conductividad del circuito y proteger la capa de cobre y la capa de níquel de la oxidación, de modo que se pueda garantizar la soldabilidad de la capa de níquel. El oro de inmersión se refiere a la generación de una capa de oro en la superficie de la capa de níquel mediante una reacción de desplazamiento que no se detiene hasta que la capa de oro generada cubre totalmente la capa de níquel. Por eso la capa de oro es relativamente delgada. La fórmula de reacción que indica este paso se muestra a continuación:

2Au(CN)2-+ Ni → 2Au + Ni2++ 4CN-

2) Tecnología ENEPIG y proceso de fabricación

A diferencia de ENIG, ENEPIG adopta una estructura de cuatro capas metálicas que incluye cobre, níquel, paladio y oro. El proceso de ENEPIG es el mismo que el de ENIG, excepto que se añade un recubrimiento de paladio químico entre el ENP y el oro de inmersión.

En la tecnología ENEPIG se añade una capa de paladio como capa de barrera, deteniendo la corrosión de la capa de níquel causada por la solución en el proceso de deposición de oro y la difusión desde la capa de níquel hacia la capa de oro. Al mismo tiempo, la capa de paladio puede considerarse como capa antioxidante y anticorrosiva debido a su característica de compacidad, lo que aumenta la soldabilidad. Similar al niquelado químico sin corriente, el paladiado químico sin corriente conduce a la deposición de la capa de paladio mediante una reacción de óxido-reducción con NaH2PO2como agente reductor. La fórmula de reacción que indica este paso se muestra a continuación:

H2PO2-+ H2O → H++ HPO32-+ 2H

Pd2++ 2H → Pd↓ + 2H+

H2PO2-+ H → P↓ + OH-+ H2O

H2PO2-+ H2O → H2↑ + H++

HPO32-

PCBCart es capaz de fabricar placas de circuito impreso con múltiples opciones de acabado de superficie, incluyendo ENIG y ENEPIGOfrecemos una garantía de calidad del 100 % en nuestras placas de circuito impreso, y aun así nuestros precios son bastante económicos. Puede hacer clic en el siguiente botón para obtener un precio instantáneo con cualquier acabado de superficie que necesite.

Obtén una cotización instantánea para PCB de FR4 con cualquier opción de acabado superficial

Recursos útiles

•Introducción detallada a los acabados de superficie de PCB y sus aplicaciones

•Servicio completo de fabricación de PCB personalizadas de la casa de fabricación más experimentada de China

•Guía para obtener el precio de fabricación de PCB en segundos

•Requisitos de archivos para una fabricación de PCB rápida y eficiente