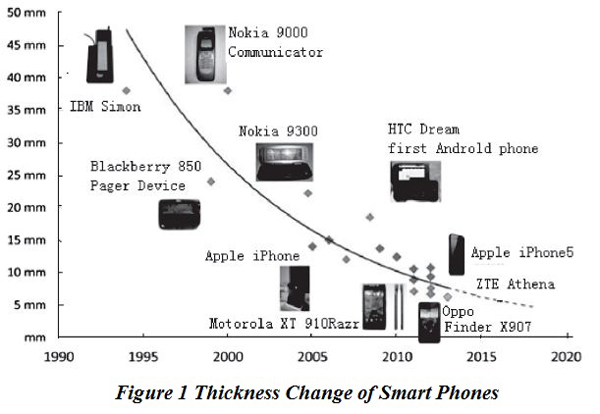

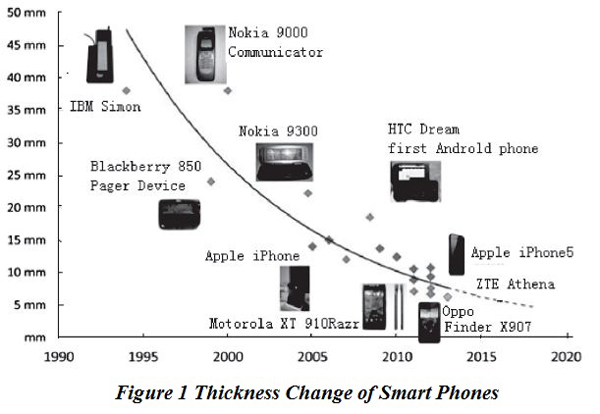

¿Todavía recuerdas el IBM Simon? Es el "padre" de los teléfonos inteligentes. Salió alrededor de 1995 y fue el producto electrónico más creativo de ese momento. Sin embargo, no se parecía a lo que es un teléfono inteligente en la actualidad y pesaba 510 g con un grosor de 38 mm. ¿Puedes creerlo? Es totalmente imposible que lo metas en tu bolsillo.

Con la mejora de las funciones y la actitud estética de las personas hacia los teléfonos móviles, los teléfonos inteligentes han experimentado una serie de cambios en cuanto a tamaño y forma. La Figura 1 muestra el cambio de grosor de los teléfonos inteligentes en los últimos años.

Además de los teléfonos inteligentes, los fabricantes de tabletas y computadoras de escritorio se esfuerzan todos por la miniaturización. Todas estas reducciones de tamaño dependen del diseño y uso dePlacas de circuito impreso de interconexión de alta densidad (HDI PCBs). Si crees que la PCB HDI es solo la Herbalife de los dispositivos inteligentes, estás completamente equivocado. La función de la tecnología HDI tiene como objetivo hacer que los dispositivos inteligentes sean más ligeros, pequeños, delgados y confiables.

Las PCB HDI se refieren a las placas de circuito impreso con alta densidad, líneas finas, diámetro de taladro pequeño y un grosor ultradelgado. Este tipo de PCB ha experimentado un rápido desarrollo desde su aparición gracias a sus ventajas destacadas:

1. La tecnología HDI puede ayudar a reducir el costo de las PCB;2. La tecnología HDI aumenta la densidad de las líneas;3. La tecnología HDI es adecuada para el uso en empaques avanzados;4. La tecnología HDI tiene un mejor rendimiento eléctrico y una mayor validez de la señal;5. La tecnología HDI tiene una mejor fiabilidad;6. La tecnología HDI es mejor en la disipación de calor;7. La tecnología HDI es capaz de mejorar la RFI (interferencia de radiofrecuencia) / EMI (interferencia electromagnética) / ESD (descarga electrostática);8. La tecnología HDI aumenta la eficiencia del diseño;

Material

Se han planteado algunos nuevos requisitos para el HDIMaterial de PCBincluyendo una mejor estabilidad dimensional, movilidad antiestática y propiedades antiadherentes. El material típico de las PCB HDI es RCC (cobre recubierto de resina). Hay tres tipos de RCC, a saber: película metalizada de poliimida, película de poliimida pura y película de poliimida colada.

Las ventajas del RCC incluyen: pequeño espesor, peso ligero, excelente flexibilidad e inflamabilidad, compatibilidad con la impedancia característica y excelente estabilidad dimensional. En el proceso de fabricación de PCB multicapa HDI, sustituyendo el papel tradicional de la lámina de unión y la lámina de cobre como medio aislante y capa conductora, el RCC puede prensarse con el chip mediante tecnología de prensado tradicional. Luego se utiliza un método de perforación no mecánico, como el láser, de modo que se pueda formar la interconexión mediante microvías.

La aparición y el desarrollo del RCC impulsan los productos de PCB desde la tecnología SMT (tecnología de montaje superficial) hacia el CSP (paquete a escala de chip), desde el taladrado mecánico hasta el taladrado por láser, y promueven el desarrollo y el avance de los microvías en PCB, todo lo cual convierte al RCC en el material líder de las PCB HDI.

En el proceso práctico de fabricación de PCB, en cuanto a la selección de RCC, normalmente se utilizan FR-4 estándar Tg 140 °C, FR-4 de alta Tg 170 °C y laminados combinados de FR-4 y Rogers, que son los más usados actualmente. Con el desarrollo de la tecnología HDI, el material de PCB HDI debe cumplir más requisitos, por lo que la tendencia principal del material de PCB HDI debería ser:

1. El desarrollo y la aplicación de material flexible sin uso de adhesivo;

2. Pequeño espesor de la capa dieléctrica con pequeña desviación;

3. El desarrollo de LPIC;

4. Constante dieléctrica cada vez más pequeña;

5. Pérdida dieléctrica cada vez menor;

6. Alta estabilidad de soldadura;

7. Compatibilidad estricta con el CTE (coeficiente de expansión térmica);

Tecnología

Las dificultades de la fabricación de PCB HDI radican en la fabricación de microvías, la metalización de las vías y las líneas finas.

1.Fabricación de microvías

La fabricación de microvías siempre ha sido el problema central en la producción de PCB HDI. Existen dos métodos principales de perforación:

1). En cuanto al taladrado ordinario,perforación mecánicasiempre es la mejor opción por su alta eficiencia y bajo costo. Con el desarrollo de la capacidad de procesamiento mecánico, su aplicación en microvías también ha ido en aumento.

2). Hay dos tipos deperforación por láser: ablación fototérmica y ablación fotoquímica. La primera se refiere al proceso durante el cual el material tratado se calienta hasta fundirse después de absorber un láser de alta energía y se evapora con la formación de vías. La segunda se refiere al resultado causado por fotones de alta energía en la zona UV y con una longitud de láser superior a 400 nm.

Existen tres tipos de sistemas láser aplicados a placas flexibles y rígidas, a saber, láser Excimer, perforación láser UV, CO2láser. La tecnología láser no solo se aplica en la perforación, sino también en el corte y la formación. Incluso algunos fabricantes producen HDI mediante láser. Aunque los equipos de perforación láser son costosos, tienen mayor precisión, un proceso estable y una tecnología madura. Las ventajas de la tecnología láser la convierten en el método más utilizado en la fabricación de vías ciegas/enterradas. En la actualidad, entre las microvías HDI, el 99% se obtiene mediante perforación láser.

2.Metalización por vía

La mayor dificultad de la metalización de vías es que resulta difícil lograr una deposición uniforme mediante el proceso de galvanoplastia. En cuanto a la tecnología de recubrimiento de orificios profundos para microvías, además del uso de una solución de galvanoplastia con alto poder de dispersión, la solución de recubrimiento de vías en los equipos de galvanoplastia debe renovarse a tiempo, lo cual puede lograrse mediante agitación mecánica fuerte o vibración, agitación ultrasónica o pulverización horizontal. Además, la humedad de la pared de la vía debe aumentarse antes del recubrimiento.

Además de la mejora del proceso, los métodos de metalización de vías para HDI también presentan avances con las principales tecnologías: tecnología de recubrimiento químico aditivo, tecnología de recubrimiento directo, entre otras.

3.Líneas finas

Las implementaciones de líneas finas incluyen la transferencia de imagen tradicional y la imagen directa por láser. La transferencia de imagen tradicional utiliza el mismo proceso que el grabado químico convencional para formar las líneas.

En cuanto a la imagen directa por láser, no se necesita película fotográfica, ya que las imágenes se forman directamente sobre la membrana fotosensible mediante láseres. Se utiliza luz de onda UV para operar, de modo que la solución líquida anticorrosiva pueda satisfacer las exigencias de alta resolución y operación sencilla. No se necesita película fotográfica, lo que evita la mala influencia causada por defectos de la película, y se puede conectar directamente con CAD/CAM, de modo que se acorta el período de fabricación y resulta adecuado para la producción de cantidades limitadas y múltiples tipos.

PCBCart es capaz de fabricar PCB HDI con microvías, metalización de vías y líneas finas. ¿Quiere saber cuánto costará la producción de su PCB HDI? No dude en enviar una solicitud de cotización enesta páginacon una descripción detallada de sus requisitos de PCB. Le daremos el precio de su PCB HDI muy rápidamente.