El rendimiento térmico ha sido una preocupación principal para los ingenieros en el diseño y la fabricación de PCB, y los materiales de sustrato de PCB con alta conductividad térmica desempeñan un papel significativo en la mejora del rendimiento térmico de las PCB. Basado en este principio fundamental, este artículo introduce principalmente un método de fabricación para materiales de sustrato de PCB con alta conductividad térmica. A través de experimentos, se puede demostrar que la conductividad térmica puede alcanzar al menos 3 W/m•K, con un excelente aislamiento y un rendimiento fiable.

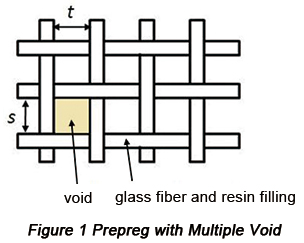

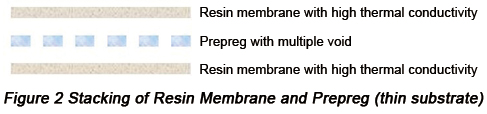

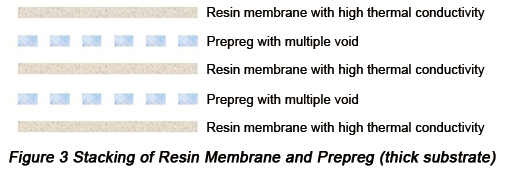

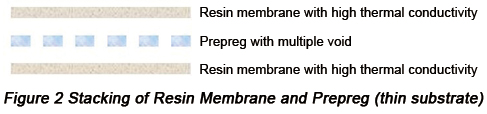

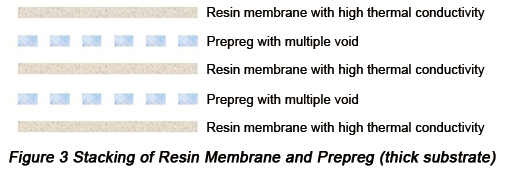

Este método de fabricación deMateriales de sustrato de PCBcon alta conductividad térmica se basa en el apilamiento alternado de prepreg con múltiples vacíos y membrana de resina con alta conductividad térmica antes del recubrimiento con lámina de cobre. En el proceso de apilamiento por calentamiento, los vacíos del prepreg se llenan con el compuesto de resina de alta conductividad térmica y se solidifican, de modo que se obtiene un material de sustrato de PCB con alta conductividad térmica, manteniendo un excelente aislamiento y un rendimiento fiable, así como la resistencia mecánica del sustrato, como se muestra en la Figura 1 a la Figura 3 a continuación.

• Preimpregnado de sustrato de fibra de vidrio con múltiples vacíos

Los múltiples vacíos se refieren al hecho de que existen vacíos entre la urdimbre y la trama que no están ocupados por la resina de impregnación, lo que se denomina relación de vacíos, cumpliendo así la fórmula (1):

X = Y/(s*t)

En esta fórmula, X se refiere a la relación de vacíos; Y se refiere al área formada por la urdimbre y la trama que no está rellena de resina;sytse refiere a la longitud del lado.

Basado en la Fórmula (1) y la Figura 1, se puede concluir que X debe aumentarse para mejorar la conductividad térmica y su valor suele ser 0,3 o más, y es mejor que su valor sea 0,5 o más, lo cual depende de la estructura de tejido de la tela de fibra de vidrio y también está correlacionado con la tecnología de impregnación.

Se puede aplicar tanto tela de fibra de vidrio como tela de fibra orgánica y, para la primera, es mejor que el diámetro de la fibra de vidrio esté en el rango de 6 a 9 μm.

La resina aplicada mediante impregnación de tela de fibra de vidrio se presenta principalmente en resinas epoxi como resina epoxi de tipo bisfenol A, resina epoxi de tipo bisfenol F, resina epoxi de tipo bisfenol S, etc. Teniendo en cuenta la mejora del rendimiento de resistencia al calor y del rendimiento eléctrico, se pueden aplicar resina epoxi de tipo novolaca fenólica, resina epoxi de tipo novolaca de bisfenol A y resina epoxi cicloalifática, y para la resistencia a la llama se puede aplicar resina epoxi que contenga bromo. Estas resinas pueden aplicarse de forma independiente o combinadas en dos o más tipos.

Los agentes de curado para resina epoxi son principalmente compuestos de tipo fenol, compuestos de tipo amina y compuestos de tipo éster de cianato, que pueden aplicarse de forma independiente o en combinación de dos o más tipos. La cantidad suele ser del 0,1% al 5% de la cantidad total de resina.

En este experimento, el agente catalítico de curado aplicado es principalmente 4-metil-2-etilimidazol, 2-etil-4-metil-1H-imidazol-1-propanonitrilo, etc., que puede aplicarse de forma independiente o conjuntamente con dos o más tipos. La cantidad es generalmente del 0,001% al 0,01% de la cantidad total del compuesto de resina.

La solución de resina es en realidad una mezcla de resina epoxi, agente de curado y agente catalítico, junto con una solución orgánica, que se aplica para impregnar la tela de fibra de vidrio. Después de la impregnación, la tela de fibra de vidrio se seca durante 2 a 15 minutos a una temperatura de 120°C a 170°C, convirtiéndose en un preimpregnado con múltiples vacíos y un espesor de 0,04 mm a 0,3 mm. El contenido de resina de este preimpregnado es generalmente superior al 30%.

• Membrana de resina con alta conductividad térmica

Este es un tipo de membrana de resina con relleno inorgánico con alta conductividad térmica añadido al termoestable. La resina aplicada es en realidad el sistema de resina y agente de curado del preimpregnado con múltiples vacíos. El relleno inorgánico presenta múltiples categorías y especificaciones. Por ejemplo, óxido de aluminio (Al2O3) polvo, nitruro de aluminio (AlN) en polvo, dióxido de silicio (SiO2) en polvo, el nitruro de silicio (SiN) en polvo y el nitruro de boro (BN) en polvo presentan una alta conductividad térmica, y también se puede aplicar un relleno orgánico con excelente aislamiento. Óxido de aluminio (Al2O3el polvo es muy adecuado para la aplicación en este aspecto y se puede aplicar un tratamiento de oxidación al polvo si se utiliza, de modo que se forme una película de óxido en la superficie de las partículas de polvo, lo cual es beneficioso para mejorar la resistencia a la humedad de los productos.

Para mejorar la propiedad de unión entre el relleno inorgánico y la resina orgánica, es necesario aplicar un tratamiento con agente de acoplamiento al relleno.

Los rellenos mencionados anteriormente pueden aplicarse tanto de forma independiente como conjunta. En los compuestos de resina, la cantidad de relleno inorgánico aplicada se encuentra en el rango del 60% al 95%; por debajo del 60%, el efecto será menos evidente, mientras que por encima del 95% será difícil la formación y no se logrará el rendimiento de los productos.

Para mezclar de manera uniforme múltiples compuestos de resina, generalmente se utilizan una batidora y un molino de bolas para su tratamiento.

Con mezclas de resina recubiertas sobre lámina metálica o membrana plástica, se puede obtener una membrana de resina con alta conductividad térmica después del calentamiento y secado, cuyo grosor está en el rango de 0,04 mm a 0,3 mm.

• Tablero apilado con recubrimiento de lámina de cobre y alta conductividad térmica

Los preimpregnados con múltiples vacíos de sustrato de tela de fibra de vidrio y la membrana de resina con alta conductividad térmica se apilan de acuerdo con las Figuras 2 y 3 antes del recubrimiento con lámina de cobre. El apilado se lleva a cabo durante 60 a 120 minutos a una temperatura de 160°C a 180°C y una presión de 2 a 4 MPa.

Finalmente, utilizando placas recubiertas con lámina de cobre de alta conductividad térmica, preimpregnados de tela de fibra de vidrio con múltiples vacíos, láminas de resina de alta conductividad térmica y lámina de cobre, se pueden fabricar PCB multicapa con una conductividad térmica extraordinaria basándose en la tecnología de fabricación de PCB multicapa.