Junto con el rápido desarrollo de los circuitos integrados de muy gran escala (ICs), las demandas de ensamblaje electrónico ya no pueden satisfacerse con los tipos de encapsulados tradicionales, y surgen nuevos encapsulados impulsados por la necesidad de mayor integración, menor tamaño de placa y mayor número de E/S. Entre todos los nuevos tipos de encapsulados mencionados anteriormente, el encapsulado BGA (ball grid array) es un tipo principal con los campos de aplicación más amplios, debido a su diversidad, que supera múltiples limitaciones propias de los encapsulados tradicionales. Desde la perspectiva de los elementos relacionados con las tecnologías de soldadura, el encapsulado BGA apenas difiere de los encapsulados tradicionales, como por ejemplo el QFP (quad flat package). Sin embargo, los pines se sustituyen por esferas de soldadura, lo que puede considerarse una revolución en el ensamblaje electrónico y da lugar a la aparición de encapsulados derivados como el CSP (chip scale package). En la actualidad, la soldadura BGA todavía debe implementarse aplicando la tecnología SMT (surface mount technology) tradicional y la soldadura BGA aún puede llevarse a cabo en líneas SMT ordinarias.equipo de montajeEste artículo analizará algunos factores que afectan la aplicación de las tecnologías de ensamblaje BGA, incluyendo el diseño de las almohadillas BGA, la impresión de pasta de soldadura, la precisión de alineación en el montaje, las curvas de temperatura de soldadura y los defectos de soldadura.

Viabilidad del diseño de pads BGA

Los encapsulados BGA se clasifican en un par de categorías según diferentes pasos (pitch). En términos generales, el diseño de las almohadillas BGA debe tener en cuenta desde el principio la viabilidad del ruteo en CAD y la fabricabilidad de la PCB (placa de circuito impreso). Las almohadillas BGA también vienen en numerosos tipos y pueden seleccionarse libremente cuando el espacio lo permite, siendo los siguientes tipos los más comúnmente utilizados.

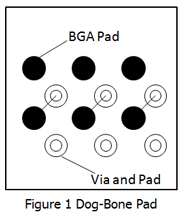

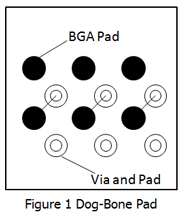

• Acolchado tipo hueso de perro

La almohadilla en forma de hueso de perro aprovecha la vía para conducir la pista a otras capas, por lo que se han impuesto ciertos límites al tamaño de la almohadilla. Debido a la existencia de las vías, tienden a producirse algunos defectos durante el proceso de fabricación de la PCB, como el puenteado de soldadura debido al desprendimiento de la máscara de soldadura. Por lo tanto, el tamaño de la almohadilla debe diseñarse cumpliendo rigurosamente con el nivel de fabricación real con el fin de minimizar los defectos de soldadura generados durante la soldadura BGA y dejar algo de espacio para una posible retrabajación del BGA en el futuro.

• Vías distribuidas externamente a las almohadillas BGA

Este tipo de almohadilla funciona mejor para componentes BGA con un bajo número de E/S. Este tipo de diseño de almohadilla facilita la soldadura y proporciona más espacio libre para el tamaño de la almohadilla. Por supuesto, deben cumplirse los requisitos fundamentales en cuanto al trazado. Por lo tanto, es casi imposible utilizar este tipo de almohadilla en BGA con un mayor número de E/S.

• Vía en pad Pad

Vía en padse desarrolla junto con el progreso de la tecnología de microvías en la fabricación de PCB.

Además del tipo de pad, la máscara de soldadura y la posición del pad BGA están directamente asociadas con la soldadura BGA. Según las diferentes posiciones de la máscara de soldadura, los pads BGA se dividen en dos tipos: pad SMD (definido por máscara de soldadura) y pad NSMD (no definido por máscara de soldadura), con funciones respectivas en la soldadura BGA. Cuando se aplica un pad SMD, el pad presenta una gran área de unión con la máscara, lo que conduce a una área de unión igualmente grande entre las uniones de soldadura y la placa PCB. Sin embargo, a medida que aumenta el tamaño del pad, el espacio entre pads adyacentes se reduce, lo que afecta la distribución de los vías en los pads y la capacidad de ruteo.

Durante el procedimiento de fabricación de PCB, si la máscara de soldadura se desvía en la misma dirección, la almohadilla BGA no se verá afectada, lo cual es beneficioso para la soldadura BGA. Pero este tipo de almohadilla tiende a romperse durante el retrabajo de la máscara de soldadura en el borde, lo que es perjudicial para el efecto del retrabajo. Una vez que se utiliza una almohadilla NSMD, la almohadilla será relativamente pequeña, lo que es beneficioso para la distribución de las vías y el ruteo. Sin embargo, este tipo de estructura de almohadilla da lugar a una disminución del área de unión entre las uniones de soldadura y la almohadilla y reduce aún más la intensidad de unión de la junta de soldadura. En resumen, ambos tipos de almohadillas presentan sus propias ventajas y desventajas, y se puede determinar la almohadilla correspondiente en función de las consideraciones tecnológicas.

Impresión de pasta de soldadura

La impresión de pasta de soldadura desempeña un papel clave en la determinación de la calidad de la soldadura. La impresión de pasta de soldadura es la transferencia precisa de la pasta de soldadura desde la plantilla a la almohadilla, con la participación de la plantilla, la pasta de soldadura y la impresora. La precisión de la impresora de pasta de soldadura debe, en primer lugar, ajustarse a las exigencias del ensamblaje BGA. La plantilla determina la cantidad de pasta de soldadura mediante su espesor y el tamaño de la abertura. La cantidad de pasta de soldadura requerida por el encapsulado BGA suele determinarse por 3 aspectos:

• Se debe utilizar suficiente soldadura para garantizar conexiones de soldadura BGA excelentes.

• La cantidad de pasta de soldadura debe compensar el error de coplanaridad de las esferas de soldadura (generalmente 0,1 mm) de los componentes BGA.

• Cuando haya otros componentes de paso fino disponibles en la placa de circuito, se debe considerar de manera integral la cantidad de pasta de soldadura para evitar que se produzcan más defectos de soldadura.

Precisión de posicionamiento

Las posiciones precisas de los componentes BGA en la placa de circuito dependen totalmente de la precisión de las montadoras de chips, la mayoría de las cuales incluyen un sistema de posicionamiento específico capaz de ayudar a lograr un posicionamiento exacto de los componentes BGA. Además, algunas montadoras de chips incluso pueden inspeccionar las esferas de soldadura BGA en términos de su coplanaridad y reconocer ciertos defectos, como esferas faltantes, lo cual es sumamente útil para mejorar la fiabilidad de la soldadura BGA.

Además, se pueden tomar otras medidas para mejorar aún más la precisión de montaje de los componentes BGA. Por ejemplo, se pueden colocar marcas de referencia locales en la parte externa de las almohadillas BGA o establecer un par de líneas de pliegue como marcas de referencia para la inspección manual después del ensamblaje, ambas opciones ya han demostrado ser efectivas en la fabricación práctica.

Además, los componentes BGA presentan un evidente efecto de autoalineación durante el proceso de soldadura debido a la tensión superficial de la soldadura, por lo que algunos diseñadores amplían deliberadamente las almohadillas en las cuatro esquinas en el diseño de las almohadillas BGA, haciendo que el efecto de autoalineación sea más evidente para garantizar que los componentes BGA puedan reajustarse por sí mismos cuando las posiciones de montaje se desplacen.

Curva de temperatura de soldadura y defectos de soldadura

La curva de temperatura de soldadura determina directamente la calidad de la soldadura. Una curva de temperatura suele incluir cuatro fases: fase de precalentamiento, fase de remojo, fase de refusión y fase de enfriamiento, cada una de las cuales presenta diferentes cambios físicos/químicos. Dado que el ajuste de la curva de temperatura determina el proceso de formación de las uniones de soldadura, guarda una estrecha relación con la fiabilidad de dichas uniones. Debido a la particularidad del encapsulado BGA, es extremadamente difícil generar una curva de temperatura satisfactoria. En términos generales, un componente BGA requiere la medición de tres temperaturas: la temperatura del encapsulado, la temperatura de la superficie de la placa de circuito y la temperatura de la unión de soldadura interna del BGA.

Tecnologías de inspección y retrabajo de BGA

Dado que todas las uniones de soldadura BGA quedan debajo de los encapsulados después de la soldadura, los métodos de inspección tradicionales, como la prueba con sonda voladora o la inspección visual, no satisfacen las necesidades prácticas. Hasta ahora, los métodos líderes que pueden escanear los defectos de soldadura de las uniones BGA sonprueba de AOI (inspección óptica automatizada)yPrueba AXI (inspección automatizada por rayos X).

Basado en las propiedades de la estructura BGA, es casi imposible inspeccionar una sola unión de soldadura de un componente BGA. Sin embargo, debe reprocesarse todo el cuerpo del encapsulado.

Otros factores

En el proceso de ensamblaje de BGA deben tenerse en cuenta otros factores, como la protección contra descargas electrostáticas y el horneado de los componentes BGA. Por lo general, los componentes BGA requieren empaques especiales con requisitos de protección electrostática. Durante el proceso de ensamblaje de la placa de circuito impreso, deben implementarse rigurosas medidas de protección electrostática, incluyendo la puesta a tierra del equipo, la gestión del personal y la administración del entorno.

Montaje BGA a buen precio

Con más de 20 años de experiencia manejandoEnsamblaje de PCBlas demandas de clientes de todo el mundo, tenemos la capacidad de soldar casi todo tipo de componentes en placas de circuito, incluidos los componentes BGA. Si tiene alguna pregunta o inquietud sobre el ensamblaje de PCB,contáctenospara obtener información sobre nuestras capacidades de soldadura de PCB y hablar sobre proyectos personalizados de ensamblaje de PCB. ¡No dude en hacer clic en el botón de abajo para solicitar el precio de ensamblaje BGA! ¡ES TOTALMENTE GRATIS!

Solicitud de cotización gratuita de ensamblaje de PCB

Recursos útiles

•Una introducción completa a BGA

•Principales razones de las grietas en la soldadura BGA

•Problemas con las esferas de soldadura en componentes BGA y cómo evitarlos

•Servicio avanzado de ensamblaje de PCB llave en mano de PCBCart

•Cómo obtener precios de ensamblaje de PCB

•Cómo evaluar a un fabricante de PCB o a un ensamblador de PCB