Con el creciente aumento de la demanda del mercado dePCB HDI (interconexión de alta densidad), los requisitos derivados del mercado también aumentan. Sin embargo, el flujo de proceso tradicional presenta algunas desventajas, como complejidad, alto costo, largo ciclo de producción y bajo OTD (entrega a tiempo). Con el fin de reducir el costo, acortar el flujo de proceso y acortar el período de producción, la tecnología de relleno de microvías ciegas ha evolucionado desde el anterior relleno de microvías ciegas mediante galvanoplastia puntual hasta la actual tecnología de relleno de microvías ciegas mediante galvanoplastia en panel. Este nuevo tipo de tecnología de galvanoplastia de microvías ciegas es capaz tanto de reducir el costo de producción como de mejorar la calidad de las placas HDI. Además, incluso puede contribuir al aumento del OTD, brindando oportunidades a los fabricantes para atender a clientes más impacientes.

Los distintos clientes de PCB HDI tienen diferentes requisitos de diseño; es necesario seguir un flujo de proceso de producción razonable para controlar los costos y garantizar la calidad. Este artículo mostrará y analizará algunos tipos de flujos de proceso de PCBs HDI mediante el análisis de diferentes tipos de placas HDI.

Comparación entre el flujo de proceso del relleno de orificios ciegos mediante galvanoplastia puntual y el del relleno de orificios ciegos mediante galvanoplastia en panel

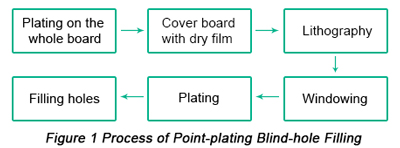

En comparación con el proceso de relleno de orificios ciegos mediante galvanoplastia puntual, el relleno de orificios ciegos mediante galvanoplastia de panel sigue un proceso mucho menos complejo, en el que los orificios ciegos se rellenan mediante recubrimiento con una solución profesional. A continuación se muestra el proceso de relleno de orificios ciegos mediante galvanoplastia puntual:

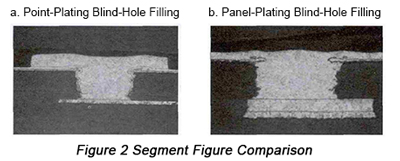

Basado en la comparación entre las figuras de sección del relleno de orificios ciegos mediante galvanoplastia puntual y del relleno de orificios ciegos mediante galvanoplastia de panel (Figura 2), es evidente que el cobre en el orificio ciego en el primer caso es mucho más grueso que en el segundo. Es necesario lijar el exceso de cobre con una banda abrasiva que ejerce una fuerte fuerza de tracción sobre la tapa de cobre, lo que provoca circuitos flojos o incluso el desecho de la pieza.

Sin embargo, después del relleno de orificios ciegos mediante panel-plating, el cobre en el orificio ciego es tan homogéneo que se pueden omitir tres pasos, incluidos el grafiado de recubrimiento del orificio ciego, el pelado de la película y el lijado con banda abrasiva, lo que da como resultado un flujo de proceso más corto y una reducción del costo de producción, evitando el desecho causado por la banda abrasiva.

Tecnología de relleno de orificios ciegos mediante panel-plating

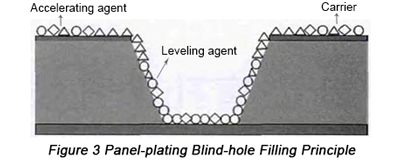

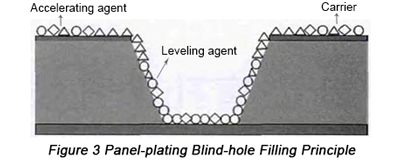

La tecnología de relleno de orificios ciegos mediante panel-plating se basa en el módulo de superrelleno. En el caso del recubrimiento de cobre, la velocidad de electrodeposición en el fondo de los orificios ciegos es mayor que en la superficie. La distribución de tres tipos de agentes luminiscentes en el fondo y en la superficie de los orificios ciegos se muestra en la Figura 3.

De acuerdo con las propiedades del agente luminiscente de recubrimiento y el principio electroquímico, los principios de funcionamiento de estos agentes luminiscentes son:

- a. Dado que el agente nivelador tiene carga positiva, se absorbe fácilmente en el borde del orificio, donde la carga es más negativa, y se disipa lentamente. Por lo tanto, la concentración del agente nivelador disminuye en el fondo del orificio.

- b. El agente nivelador es capaz de disminuir la polarización, promover la deposición de cobre y refinar los granos. Se concentra en la zona de densidad con baja corriente con una rápida velocidad de disipación, por lo que la concentración del agente acelerador aumenta gradualmente en el fondo del orificio.

- c. En el borde del orificio con electricidad negativa y con la convección más intensa, el nivelador detendrá el borde del orificio en lugar del inhibidor.

Aplicación del relleno de orificios ciegos mediante panel-plating en planos internos de placas HDI

La tecnología de relleno de orificios ciegos mediante panel-plating se aplica ampliamente a los orificios ciegos en las placas HDI. Sin embargo, los diferentes tipos de placas HDI deben combinarse con distintos flujos de proceso, por lo que es necesario seleccionar el flujo de proceso adecuado según los requisitos de cada cliente.

Según la definición del pedido de placa HDI, cada fabricación de agujero ciego puede considerarse como un pedido de placa HDI. Basado en la tecnología actual, la generación de cada pedido en placas HDI requiere una estructura de capas (stack up), lo que significa que, siempre que se trate de la estructura de capas final, se denomina relleno de agujeros ciegos mediante galvanoplastia en panel en los planos internos de las placas HDI.

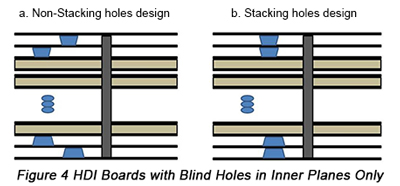

• Placas HDI con solo orificios ciegos en planos internos

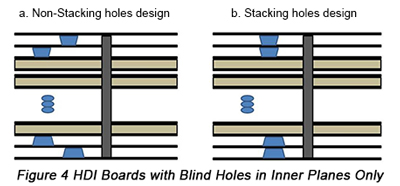

Las placas HDI con solo orificios ciegos en planos internos se refieren a las placas HDI que solo tienen orificios ciegos para conectarse con otros circuitos de otros planos. La estructura de capas se muestra en la Figura 4.

Para las placas con Diseño A, no es necesario rellenar ni nivelar completamente los orificios ciegos siempre que se haya completado un recubrimiento de cobre suficiente. Para las placas con Diseño B, los orificios ciegos deben rellenarse y nivelarse por completo.

Cuando no es necesario rellenar ni nivelar los orificios ciegos, los parámetros de galvanoplastia utilizados son capaces de hacer que el cobre de los orificios ciegos cumpla los requisitos correspondientes y de garantizar que el espesor del bronce interno se mantenga en el rango de 17,1 μm a 34,3 μm. Cuando es necesario rellenar y nivelar los orificios ciegos, los parámetros de galvanoplastia utilizados son capaces tanto de garantizar la finalización del rellenado y nivelado como de asegurar que el espesor del bronce interno supere los 34,3 μm. Debido a que los orificios ciegos de los orificios no apilados no necesitan ser rellenados ni nivelados, el flujo de proceso de eliminación de cobre no es necesario; por lo tanto, cuando se requiere que el espesor del cobre interno sea de 34,3 μm, los orificios ciegos en las capas internas se fabrican como orificios de relleno. Basándose en los dos tipos de placas HDI mencionados anteriormente, el flujo de proceso según los diferentes espesores de cobre interno se muestra a continuación:

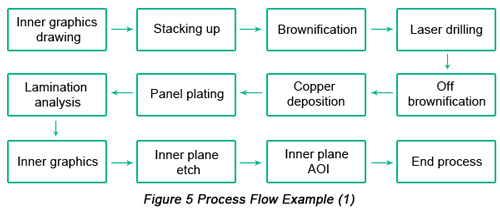

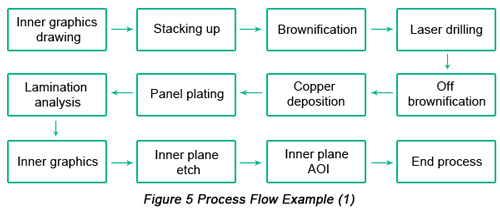

1). Diseño de orificios ciegos no apilados: con un espesor de cobre interno de 17,1 μm

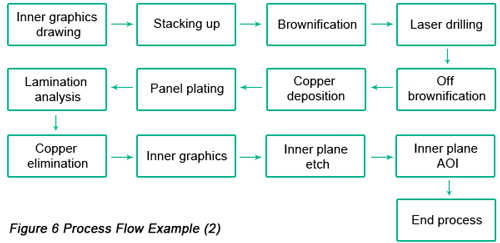

2). Diseño de apilamiento de orificios ciegos: con un espesor de cobre interno de 17,1 μm

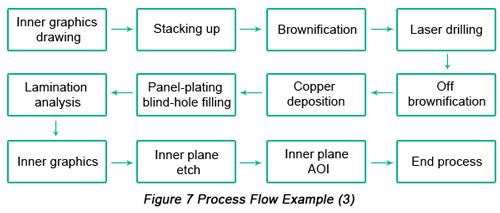

3). Cuando el espesor del cobre interno alcanza 17,1 μm, los orificios ciegos se rellenan y nivelan tanto en el diseño de orificios apilados internos como en el diseño de orificios no apilados.

Basado en el análisis anterior, cuando los orificios ciegos internos se diseñan en forma apilada, deben utilizarse parámetros de relleno relativamente grandes para lograr que los orificios ciegos se rellenen y nivelen, a fin de garantizar que queden completamente llenos y nivelados. Luego, el cobre debe ser cortado hasta el espesor requerido. Por lo tanto, entre los tres flujos de proceso mencionados anteriormente, mediante el ajuste de los parámetros de relleno de orificios, se puede controlar el espesor del cobre superficial.

• Placas HDI con orificios ciegos y orificios enterrados en las capas internas

Este tipo de placas HDI se puede clasificar como: orificios ciegos y enterrados no apilados, orificios ciegos apilados y orificios enterrados no apilados, orificios enterrados apilados y orificios ciegos no apilados, orificios ciegos y enterrados apilados.

Para este tipo de placas HDI, se debe considerar el grado de relleno y nivelación de los orificios ciegos y se debe cumplir el requisito de cobre en los orificios enterrados. Normalmente, el espesor de cobre interno de este tipo es de 34,3 μm.

El relleno de orificios ciegos mediante recubrimiento en panel solo puede utilizarse para fabricar placas con una relación espesor-radio inferior a 6:1. Sin embargo, para placas con una relación espesor-radio superior a 6:1, debe implementarse un proceso de metalización de orificios con el fin de cumplir el requisito correspondiente del cobre en los orificios ciegos. Por lo tanto, los orificios ciegos y los orificios enterrados deben producirse por separado; es decir, primero deben rellenarse y nivelarse los orificios ciegos y, a continuación, los orificios enterrados deben recubrirse mediante el proceso de metalización de orificios.

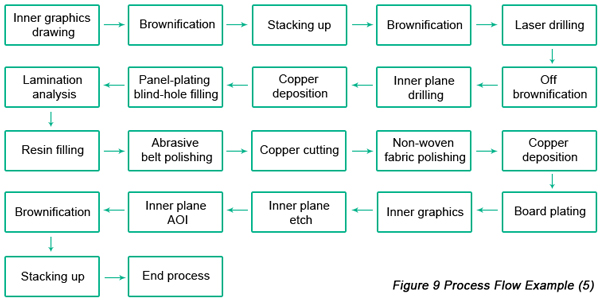

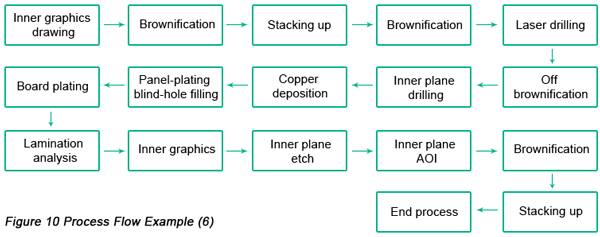

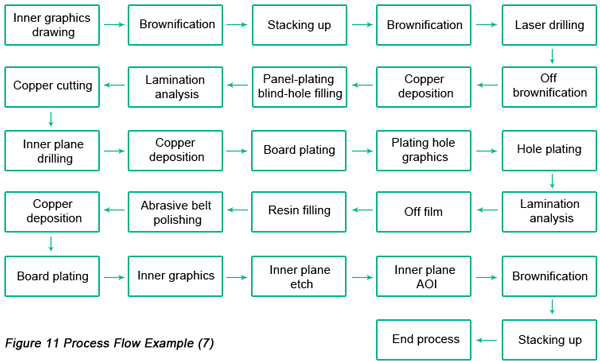

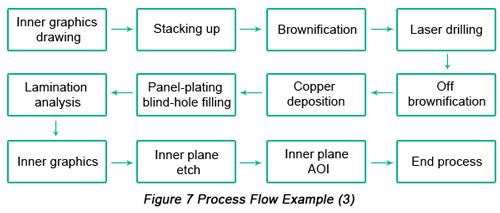

Dado que todos los orificios ciegos se producen para ser rellenados y nivelados, si los orificios ciegos son apilados o no, no tiene nada que ver con el diseño del flujo de proceso. Mientras se determine si los orificios enterrados son apilados o no apilados, estará bien. Los flujos de proceso específicos se muestran a continuación:

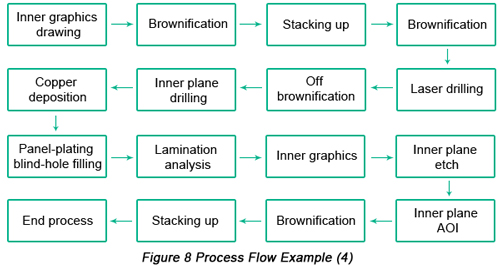

1). La relación espesor-radio del orificio enterrado es inferior a 6:1, con orificios enterrados no apilados.

2). La relación espesor-radio del orificio enterrado es inferior a 6:1 con apilamiento de orificios enterrados.

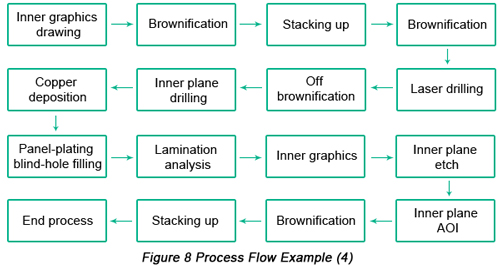

3). La relación espesor-radio del orificio enterrado es superior a 6:1, con orificios enterrados no apilados.

4). La relación espesor-radio del orificio enterrado es superior a 6:1 con apilamiento de orificios enterrados.

Según los flujos de proceso mostrados arriba, el apilamiento con relleno de gel puede utilizarse en lugar del relleno de resina. Se requiere PP con una gran cantidad de gel en la tecnología de apilamiento con relleno de gel. Aunque este tipo de PP es mucho más caro que el PP ordinario, se pueden ahorrar procesos de producción y también la resina utilizada. Teniendo en cuenta el costo, esta tecnología puede ayudar a reducir el HDI.Costo de producción de PCBy tiempo.