En los vehículos automotrices modernos se utilizan muchas piezas electrónicas y la cantidad de sistemas de control electrónico puede superar los 250. Al conducir un automóvil, es fácil ver los sistemas de control electrónico en todas partes, incluso debajo del deflector, alrededor del control de la fuente de alimentación, en la cabina del automóvil o cerca del volante.

En lo que respecta a la electrónica automotriz, tanto los dispositivos eléctricos como los electrónicos presentan estructuras extremadamente complejas. Los sistemas electrónicos de automoción deben ofrecer especificaciones técnicas en la mayor medida posible y deben superar procedimientos ampliados de pruebas de esfuerzo y de fiabilidad, ya que todas las aplicaciones automotrices tendrán que someterse a ensayos debido a su uso en entornos rigurosos. Por lo tanto, los requisitos técnicos y las especificaciones técnicas de esos sistemas electrónicos se determinan con la idea de obtener una alta fiabilidad a bajo costo, lo que implica exigencias mucho más rigurosas que las de las PCB (placas de circuito impreso) rígidas ordinarias. La interconexión entre PCB debe lograrse y debe conectarse con los equipos periféricos, todo lo cual puede realizarse mediante el uso de cables y conductores eléctricos convencionales, cables planos, puentes, conectores, etc. Sin embargo, durante el proceso de prueba relativo a la fiabilidad extendida, las pruebas de esfuerzo y el funcionamiento práctico en carretera, suelen ser las uniones de soldadura y los conectores de baja calidad los que provocan fallos eléctricos.

Ventajas de la aplicación de PCB flex-rígidas en automóviles

Para resolver con éxito el problema mencionado en el primer párrafo,PCB rígido-flexiblese aplica para reducir el número de conectores y uniones de soldadura, lo que se ha cumplido durante más de 20 años. Dado que la PCB rígido-flexible se aplica en los sistemas automotrices, se pueden aprovechar las siguientes ventajas.

• Mejora evidente de la calidad y la fiabilidad del producto

Al aplicar PCB flex-rígidas en automóviles, se pueden reducir los conectores y las uniones de soldadura, lo que puede disminuir los riesgos potenciales que provocan fallos eléctricos. El rendimiento y la fiabilidad de los sistemas de control electrónico automotriz aumentarán proporcionalmente con la reducción de conectores y uniones de soldadura.

• Reducción de costos debido a la disminución de las etapas de fabricación

Al aplicar PCB flex-rígido, se eliminará la soldadura del cable plano y el montaje de conectores, de modo que el costo disminuirá. Después de todo, la implementación de todo el procedimiento de fabricación es costosa.

• Simplificación y eliminación del mantenimiento

Rígido-flexiblePCB para automóvilesestá compuesto por dos o más de dos piezas de materiales rígidos y una o más de una pieza de material flexible, mientras que las secciones rígidas están conectadas entre sí mediante la aplicación de materiales flexibles. Cada circuito rígido-flexible puede empaquetarse con precisión en un paquete más pequeño, de modo que se eliminarán muchas tareas de administración y mantenimiento.

• Mejora de la libertad de diseño y ensamblaje

Los diseñadores de circuitos flexo-rígidos solo son responsables del diseño de la placa rígida. En cuanto a la sección flexible, solo necesitan guiar la conexión y pueden fijarla, colgarla o apilarla libremente, lo que facilita enormemente el diseño y el montaje.

Hasta ahora, hay dos tipos de PCB flex-rígidas disponibles en el mercado actual:

a. PCB semirrígidaLa sección flexible de la PCB semirrígida está hecha de material FR-4 delgado, especialmente aplicable para ensamblajes que requieren solo un par de flexiones. Además, la PCB semirrígida implica un bajo costo.

b. PCB multiflexible. Fabricado con material de poliimida (PI), el PCB multiflexible funciona adecuadamente en aplicaciones que requieren flexibilidad dinámica. Dado que la capa de PI puede extenderse hacia la sección rígida interna del PCB rígido-flexible, las placas de circuito multiflex son más adecuadas para aplicaciones que requieren flexibilidad dinámica gradual.

PCB multicapa flexible

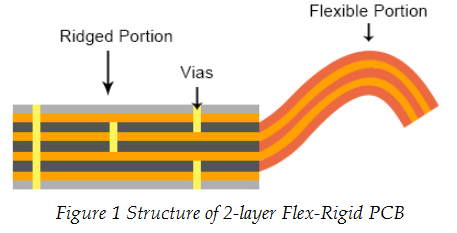

Cuando la sección flexible de una PCB rígido-flexible se fabrica con material de lámina de cobre PI flexible, pertenece a la categoría de PCB multiflexible. Perteneciente a un tipo de PCB rígido-flexible tradicional, la PCB multiflexible se ha utilizado durante más de tres décadas. La PCB multiflexible presenta una estructura híbrida laminada con material de sustrato rígido y material de sustrato flexible, y la interconexión entre conductores eléctricos se logra mediante vías galvanizadas que atraviesan los materiales rígidos y flexibles. La Figura 1 a continuación muestra la estructura de una placa de circuito rígido-flexible de dos capas.

De acuerdo con la Figura 1, se puede concluir que el material de sustrato flexible depende del material de lámina de cobre de PI ordinario y no solo se coloca en la sección flexible, sino que también cubre toda la sección rígida. Sin embargo, es igualmente efectivo colocar algunas estructuras de lámina de cobre de PI en secciones selectivas. Dado que la complejidad de fabricación aumentará una vez que se utilice lámina de cobre de PI flexible en secciones selectivas, este método rara vez se utiliza en general.

Cuando se trata de PCB flexibles multicapa, debido a que el adhesivo en la dirección del eje Z presenta un CTE (coeficiente de expansión térmica) relativamente alto, el adhesivo posiblemente provoque daños mecánicos en los orificios metalizados durante las pruebas de esfuerzo o las pruebas de choque térmico. Por lo tanto, cuando una PCB automotriz requiere una mayor fiabilidad térmica, es obligatorio evitar el uso de material de sustrato flexible y de cubierta en la sección rígida, ya que los orificios metalizados suelen encontrarse en la sección rígida.

Además, los problemas de fiabilidad relacionados con la temperatura deben considerarse en términos del adhesivo y del prepreg sin flujo de FR4 ordinario, porque el prepreg de FR4 también es un tipo de material de sustrato con un alto CTE. El prepreg sin flujo de FR4 ordinario presenta una Tg de 105 °C, que es aproximadamente 30 °C más baja que la del prepreg de FR4 tradicional.

Además del material FR4 que se utiliza como sustrato rígido, casi cualquier tipo de material rígido es aplicable para PCB multiflexibles, incluyendo material de alta Tg, material libre de halógenos o incluso material de alta frecuencia.

La mayoría de los materiales flexibles para PCB rígido-flexible utilizan PI con adhesivo o PI sin adhesivo, que ofrece un mejor rendimiento. No obstante, los materiales PEN y PET también pueden utilizarse para estructuras simples y asimétricas de placas de circuito rígido-flexibles. El material LCP (polímero de cristal líquido) puede considerarse como un material flexible óptimo sin adhesivo, adecuado para diseños de alta fiabilidad y diseños de transmisión de señales de alta velocidad. Se sugiere que estos materiales se horneen antes de su aplicación para eliminar la humedad debido a la alta absorción de humedad del PI. Sin embargo, las PCB multiflex con LCP como material de sustrato no necesitan ser horneadas.

En lo que respecta a las PCB rígido-flexibles, los circuitos multiflex permiten que un par de capas flexibles estén disponibles simultáneamente. Debido a que las interconexiones complejas del circuito se diseñan de forma integrada, pueden fabricarse repetidamente, lo cual es ventajoso frente a las conexiones mediante cables y conductores. De este modo, se puede implementar el diseño de líneas de transmisión con control de impedancia característica para sustituir el cable coaxial.

PCB semirrígido

Las PCB semirrígidas no requieren flexibilidad constante. De hecho, en muchas aplicaciones, la parte flexible de una PCB rígido-flexible solo realiza un par de flexiones, como durante el montaje, la retrabajación y el mantenimiento. Por lo tanto, materiales flexibles costosos como la PI no son necesarios para tales aplicaciones y se utiliza un material doblable, que es suficiente. Además, se puede reducir el costo. Las PCB semirrígidas pueden aprovechar el material de sustrato tradicional para el laminado multicapa, de modo que se evite laminar materiales diferentes entre sí y se minimice la tensión térmica interna. Para obtener material flexible, el método óptimo consiste en lograr que el material de sustrato FR4 tradicional sea lo suficientemente flexible como para doblarse. Por supuesto, otro método es reducir selectivamente el grosor de la parte flexible.

La PCB semirrígida se fabrica siguiendo la misma tecnología de producción que la PCB tradicional de doble cara y la PCB multicapa. El adelgazamiento de la parte flexible puede realizarse mediante fresado. Además, la PCB semirrígida se fabrica siguiendo una tecnología de producción similar a la de la PCB tradicional, excepto que se le añade el proceso de fabricación de la parte flexible.

Contacte con PCBCart para demandas rentables de fabricación de PCB rígido-flexibles

PCBCart ha estado ofreciendo servicios de fabricación de placas de circuito impreso rígido-flexible desde 2005. Contamos con todo lo necesario para producir PCBs totalmente funcionales dentro del plazo de entrega y presupuesto requeridos por el cliente. No dude encontáctanospara hablar sobre sus necesidades de fabricación y ensamblaje de PCB flex-rígidas o haga clic en el botón de abajo para solicitar una cotización de PCB.

Solicitar cotización de PCB flexible

Recursos útiles

•Aplicaciones de placas de circuito impreso flexo-rígidas

•Optimice el ensamblaje y mejore la fiabilidad con PCB flexibles y flex-rígidos

•Servicios de fabricación de PCB flex-rígidas de PCBCart

•PCBCart ofrece servicios de ensamblaje de PCB flex-rígidas

•Aplicaciones y tipos de PCB para la industria automotriz