Los montadores de chips, o “chip shooters”, desempeñan un papel fundamental a la hora de determinar el grado de automatización y la eficiencia de fabricación de la línea de ensamblaje SMT (Tecnología de Montaje Superficial). Dado que la eficiencia de montaje de los montadores está estrechamente relacionada con la eficiencia de fabricación de la línea de ensamblaje SMT, es realmente necesario y útil aumentar la eficiencia de montaje de los montadores de chips. La mejora de la eficiencia de montaje de los montadores depende de la solución de una serie de cuestiones, como la asignación de posiciones de las bases de alimentadores de componentes y la secuencia de montaje de los componentes, etc. Centrándose en un montador de chips, el SM421, un montador tipo pórtico de cabezales múltiples ampliamente utilizado, este artículo explorará la asignación de posiciones de los alimentadores de componentes y la secuencia de montaje, de modo que se proporcionen algunos métodos de optimización relacionados con las técnicas de montaje.

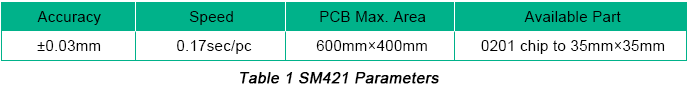

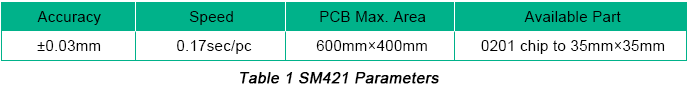

Como montadora de chips con una velocidad de montaje media, la SM421 utiliza un grupo de 6 cabezales de montaje y su estación de alimentadores de componentes puede alojar como máximo 120 tipos de encapsulados de componentes. Los parámetros específicos de la montadora SM421 pueden resumirse en la siguiente tabla:

Su proceso de ejecución contiene las siguientes etapas:

a. La SMB (placa de montaje superficial) se transporta mediante una cinta transportadora hasta la posición correspondiente y se fija.

b. El cabezal de montaje selecciona la boquilla adecuada según el tipo de componente que se va a recoger;

c. El cabezal de montaje se mueve a la posición correspondiente donde se encuentra la base del alimentador de componentes y la boquilla recoge los componentes;

d. Después de ser reconocidos mediante la imagen visual de componentes, los componentes se colocarán en posiciones reguladas sobre la SMB;

e. Los pasos de b a d se repiten hasta que se completa el montaje del componente;

f. El SMB se transporta a la siguiente etapa mediante una cinta transportadora.

Elementos que afectan la eficiencia de montaje del SM421

De acuerdo con el análisis de la estructura y el proceso de funcionamiento del SM421, los elementos principales que afectan la eficiencia de montaje incluyen:

• Velocidad de movimiento de la cabeza de montaje

Antes de su funcionamiento normal, la velocidad de desplazamiento del cabezal de montaje del SM421 debe preajustarse, indicando la velocidad de movimiento de los cabezales de montaje entre los dispositivos circundantes. La velocidad se determina en función de varios factores, incluidos el encapsulado del componente, su tamaño y su calidad. El tamaño del componente es inversamente proporcional a la velocidad de desplazamiento del cabezal de montaje, con el fin de evitar el desplazamiento del componente debido a cambios de boquilla o la caída del componente de la boquilla por una fuerza de succión al vacío insuficiente. Por eso debe controlarse la velocidad de desplazamiento del cabezal de montaje. Se requiere aceleración o desaceleración en el proceso de recogida y colocación de componentes, y su grado también se determina por el encapsulado del componente, lo cual también necesita preajustarse.

• Posición y cuenta de alimentadores de componentes

En el procedimiento de montaje, los montadores tipo pórtico de cabezales múltiples necesitan primero mover el cabezal de montaje hasta la posición correspondiente de la base del alimentador de componentes para recoger los componentes que se van a montar y luego moverlo hasta la posición de montaje para realizar el montaje real. La distancia entre la posición del alimentador de componentes y la posición de montaje tiene una influencia extraordinaria en el tiempo de montaje. Además, el tipo de SMD (dispositivos de montaje superficial) y la cantidad de montaje también influyen en la colocación del alimentador de componentes y en el número de alimentadores. Evidentemente, cuando se trata de pymes que requieren el montaje de componentes relativamente grandes, la posición adecuada de la base del alimentador es especialmente crítica. Además, los componentes deben ser recogidos de manera uniforme por las 6 boquillas de los cabezales de montaje en cada ciclo de montaje, de modo que se puedan minimizar los ciclos de montaje, reducir las veces de cambio de boquilla y aumentar la eficiencia de montaje.

• Secuencia de montaje de componentes

Cada componente presenta su propia coordenada en la SMB y las cabezas de montaje deben recorrer una trayectoria complicada después del montaje. Según las diferentes coordenadas de los componentes, una secuencia de montaje adecuada puede optimizar la trayectoria de movimiento de las cabezas de montaje, lo que reducirá en cierta medida la distancia de movimiento de las cabezas de montaje en el eje X‑Y. Como resultado, se puede ahorrar el tiempo de montaje por unidad en la SMB, de modo que se mejore la eficiencia de montaje del montador tipo pórtico de múltiples cabezales.

• Función de las boquillas

Se debe seleccionar la boquilla adecuada utilizando cabezales de montaje compatibles con el tipo de componente que esté listo para montarse. El tiempo de montaje de todo el SMB está directamente relacionado con la distancia entre la ubicación de la boquilla y el alimentador de componentes. Además, algunas propiedades propias de las boquillas, como una presión de vacío insuficiente, pueden hacer que las boquillas funcionen mal en términos de adsorción, lo que puede provocar adsorciones repetidas o incluso fallos en la adsorción de componentes. La optimización de los tipos de boquillas aplicados a los componentes es beneficiosa para reducir el tiempo de cambio de boquillas y evitar que estas se cambien con frecuencia, de modo que se pueda aumentar la eficiencia de montaje.

• Influencia del sistema visual

Antes del montaje real de los chips, los SMD que se van a montar deben ser reconocidos por el sistema de visión de las montadoras mediante imágenes generadas, con el fin de garantizar que los componentes sean de alta calidad y que sus encapsulados y tamaños sean compatibles con los datos de componentes almacenados en la base de datos de acuerdo con los archivos de diseño. Todo el proceso comprende los siguientes pasos: adquisición de imágenes, procesamiento y devolución de resultados. El tiempo que se empleará en el reconocimiento de imágenes está determinado por la calidad del algoritmo. Cuando los componentes no pueden ser reconocidos por el sistema, se producirá un fallo de montaje y los componentes serán descartados por el cabezal de montaje. Una vez que se haya descartado una cierta cantidad de componentes, la montadora emitirá una alarma, tras lo cual la máquina de montaje de chips se apagará automáticamente.

Teniendo en cuenta los elementos mencionados anteriormente y la situación práctica de la SM421, se pueden realizar optimizaciones ajustando la secuencia y el número de alimentadores de componentes, la secuencia de montaje de componentes, etc., de modo que el tiempo de montaje pueda reducirse y se mejore la eficiencia de montaje.

Optimización de la tecnología de montaje con SM421

• Determinación de la posición del alimentador de componentes en la base del alimentador

La asignación de alimentadores de componentes en la base de alimentadores se considera uno de los elementos más significativos que afectan la eficiencia de montaje. Para una secuencia de colocación de componentes dada, una posición adecuada de los alimentadores hará que el recorrido total de movimiento entre la absorción del cabezal de montaje y la colocación sea mínimo, evitando cambios frecuentes de boquilla.

Se pueden tomar las siguientes medidas para la optimización:

a. Según las reglas de distancia mínima al centro de la SMB y el número máximo de componentes, la primera colocación de componentes debe determinarse en la base del alimentador.

b. Se debe seguir la ruta óptima en el recorrido de montaje de este tipo de componentes.

c. Después del montaje exitoso de los componentes en el primer alimentador, se deben seleccionar los componentes del mismo tipo con la distancia mínima al último componente en el primer alimentador. Este tipo de componentes debe disponerse en una secuencia de izquierda a derecha, cerca de los componentes ambientales. El paso b se utiliza como referencia para diseñar la trayectoria de montaje.

d. Los pasos 2 y 3 se repiten hasta que todos los componentes se hayan colocado adecuadamente en la base del alimentador.

• Algoritmo de ruta óptima para el montaje de componentes

El Problema del Viajante de Comercio (TSP) es un típico problema de combinación que se aplica ampliamente en los campos militar, de información geográfica y de planificación de proyectos. Además, también puede utilizarse para resolver muchos problemas prácticos, como la gestión del tráfico vial, la planificación logística y la organización de la producción de productos. En este artículo, el TSP se utilizará para proporcionar una ruta óptima en términos de montaje de componentes.

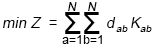

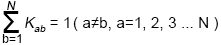

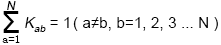

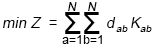

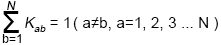

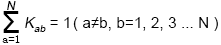

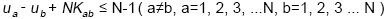

Basándose en la estructura del SM421 y en el procedimiento de funcionamiento de montaje de las montadoras que se ha tratado en la parte anterior de este artículo, se puede establecer un modelo matemático de TSP para optimizar el montaje de componentes. Supongamos que una SMB contiene un cierto número (N) de componentes que deben montarse {C1, C2, C3…CN} while dabindica la distancia entre la posición de montaje de Ca y la base del alimentador de Cb. Se define una variante entera como Kab. Cuando Kabes igual a 1, demuestra que se puede lograr pasar de Cacomponente a la base del alimentador de Cb. De lo contrario, el valor de Kabes cero. Los modelos matemáticos establecidos basados en el TSP incluyen:

①

②

③

④

Entre estos modelos,uyoindica la secuencia de componentes montados (yo=1, 2, 3…N) y se puede cambiar de forma continua. La Fórmula ① se define como la ruta mínima del montaje de componentes; la Fórmula ② indica el componente Cacaracterísticas de montaje único; la Fórmula ③ indica el componente Cbpresenta un montaje único. Como resultado, las Fórmulas ② y ③ garantizan que cada componente presente un montaje único.

El TSP contiene muchos algoritmos de solución de optimización. Un tipo pertenece a los algoritmos tradicionales, que pueden clasificarse a su vez en algoritmos exactos y algoritmos de óptimo aproximado. El otro tipo pertenece a los algoritmos digitales, incluidos los algoritmos de recocido simulado, los algoritmos de colonia de hormigas y los algoritmos genéticos. En el resto de este artículo, se aplican algoritmos de colonia de hormigas.

La optimización de la ruta de montaje de componentes puede lograrse mediante algoritmos optimizados de colonia de hormigas con las siguientes consideraciones de diseño:

a. Se establece un arreglo unidimensional y un arreglo unidimensional de feromonas con el objetivo de guardar la distancia entre la posición de montaje del último componente en la placa y el alimentador del siguiente componente. El valor inicial de la feromona se establece en 1.

b. La primera hormiga parte aleatoriamente desde la posición de montaje de un determinado componente y encuentra la posición del alimentador del siguiente componente según la probabilidad de transición de estado. Luego se desplaza a la posición de montaje y encuentra la posición del alimentador del siguiente componente mediante el mismo método hasta que todos los componentes terminan de ser montados.

c. La segunda hormiga busca la ruta de montaje de todos los componentes según el Paso b hasta que todas las hormigas terminen de buscar las posiciones de montaje de todos los componentes.

d. La feromona se actualiza con el tiempo de búsqueda una vez añadida y se debe guardar la ruta óptima.

e. Todas las hormigas se ajustan del Paso a al Paso d para buscar por segunda vez con la ruta óptima guardada.

f. Compare dos rutas óptimas y selecciona la mejor.

g. A continuación, el reciclaje se implementa en función de los tiempos de búsqueda establecidos, con la salida de la ruta óptima final.

Aplicación práctica en proyectos

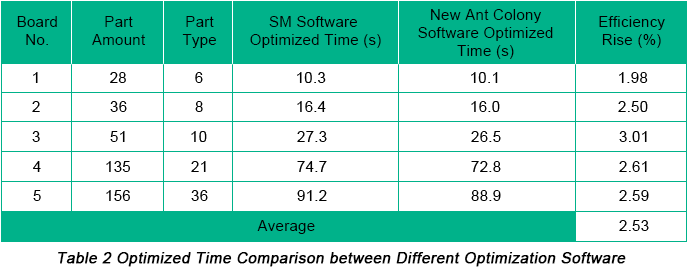

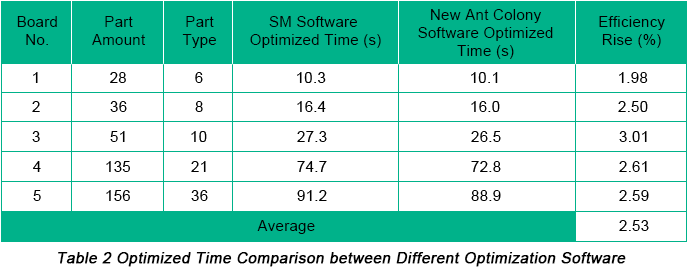

El experimento se lleva a cabo en la fábrica de ensamblaje SMT perteneciente aPCBCarty se seleccionan 15 tipos de PCB como objetos de estudio. Esas placas pasan por el montaje mediante el software de algoritmos de colonia de hormigas optimizados y el software propio del montador de chips SM421, comparándose sus resultados. La comparación entre ellos puede resumirse en la Tabla 2 que se muestra a continuación.

Basándonos en esta tabla, podemos concluir que se emplea menos tiempo en el montaje de componentes con el software que utiliza algoritmos de colonia de hormigas optimizados, aumentando la eficiencia de montaje en un 2,53 %. La racionalidad y validez de este método han sido plenamente comprobadas.

Tomando como objeto de investigación la máquina colocadora de chips SM421, este artículo analiza los elementos que afectan la eficiencia de montaje de la colocadora, explora modelos matemáticos optimizados de la técnica de montaje y resuelve los problemas de optimización de dicha técnica mediante la aplicación de algoritmos de colonia de hormigas optimizados. Por lo tanto, la aplicación de algoritmos de colonia de hormigas optimizados mejora la eficiencia de montaje y aporta beneficios en términos de costo y fiabilidad.