El ensamblaje SMT (Tecnología de Montaje Superficial) se ha convertido en una de las principales tecnologías de fabricación de productos electrónicos en lo que respecta al rendimiento y la eficiencia de los productos electrónicos. Con una alta fiabilidad garantizada, el bajo costo puede considerarse definitivamente como el segundo elemento clave que los OEM (Fabricantes de Equipos Originales) deben tener en cuenta.

El procedimiento de ensamblaje SMT consta de muchos pasos, cada uno de los cuales contribuye a la calidad de los productos finales. Además, cualquier modificación que se produzca en cada etapa de fabricación puede causar posiblemente una gran fluctuación de costos. Por lo tanto, es sumamente beneficioso tener una comprensión completa del procedimiento de ensamblaje SMT, lo cual también constituye un atajo para la reducción de costos sin sacrificar el rendimiento.

En términos generales, el procedimiento de ensamblaje SMT contiene principalmente los siguientes pasos: impresión de pasta de soldadura, inspección de pasta de soldadura (SPI), montaje de chips, inspección visual, soldadura por refusión, AOI, inspección visual, ICT (prueba en circuito), prueba funcional, depanelización, etc. Además, una comprensión completa de todo el procedimiento le ayuda a reducir los costos de producción.

Paso n.º 1: Impresión de pasta de soldadura

El ensamblaje SMT comienza con la impresión de pasta de soldadura, cuyo objetivo es depositar una cantidad adecuada de pasta de soldadura sobre las almohadillas en las que se soldarán los componentes. La calidad de la impresión de la pasta de soldadura está determinada principalmente por tres elementos: el estado de la pasta de soldadura, el ángulo de raspado y la velocidad de raspado.

Nunca se podrá obtener una alta calidad en las PCBs ensambladas por SMT a menos que la pasta de soldadura se almacene y aplique correctamente. La pasta de soldadura debe almacenarse en un refrigerador para mantenerla a baja temperatura y su temperatura debe recuperarse a la temperatura ambiente antes de su aplicación en la línea de fabricación SMT. Además, la pasta de soldadura destapada debe utilizarse en un plazo de dos horas. Aparte del estado de la pasta de soldadura, los parámetros de la impresora de pasta de soldadura deben ajustarse correctamente, lo cual es especialmente cierto para el ángulo y la velocidad de raspado, ya que ambos están estrechamente relacionados con la cantidad específica que queda en la almohadilla.

Paso n.º 2: Inspección de pasta de soldadura (SPI)

La inspección de pasta de soldadura en sí misma es una forma opcional de reducir costos porque es mejorpara reducir los defectos de soldadura ahora en lugar de detectarlos más tardeEl SPI no es un paso obligatorio en el procedimiento de ensamblaje SMT, pero cuando se aplica es beneficioso para reducir el costo de fabricación y mejorar la calidad de los productos. Después de todo, la mayoría de los defectos en el ensamblaje SMT provienen de la impresión de la pasta de soldadura y, si pueden detectarse y tratarse en una fase temprana, se reducirán o incluso eliminarán las amenazas que posiblemente conduzcan a defectos en etapas posteriores de la fabricación. La máquina SPI presenta dos tipos: 2D y 3D. PCBCart dispone de una máquina SPI 3D en el taller para ofrecer un mejor servicio de inspección a los clientes.

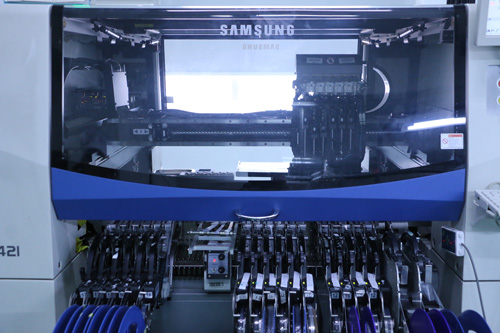

Paso n.º 3: Montaje del chip

La colocación de chips desempeña un papel fundamental en el proceso de ensamblaje SMT. La colocación de chips se realiza mediante montadoras de chips que difieren entre sí principalmente en cuanto a velocidad y capacidad de montaje. Algunos componentes pequeños se colocan normalmente con montadoras de alta velocidad que son capaces de colocarlos rápidamente para que dichos componentes se adhieran con rapidez a la pasta de soldadura en la almohadilla.

Sin embargo, los componentes grandes como BGAs, CI, conectores, etc., suelen colocarse con montadoras de chips multifunción que funcionan a una velocidad relativamente baja. En lo que respecta a esos componentes, la alineación sí importa. Se requiere más tiempo para lograr la alineación antes del montaje del chip, razón por la cual la velocidad de la montadora de chips multifunción es mucho menor que la de la montadora de chips de alta velocidad. Además, algunos de los componentes utilizados en la montadora de chips multifunción no se suministran en cinta y carrete, sino en bandeja o tubo debido a las limitaciones de tamaño.

Paso n.º 4: Inspección visual + colocación de componentes a mano

Después del montaje de los chips, es necesario realizar una inspección visual para garantizar en gran medida que la soldadura por refusión esté libre de defectos. Los principales problemas que deben detectarse en esta etapa incluyen desalineaciones, componentes faltantes, etc. Los defectos son extremadamente difíciles de corregir una vez que se ha completado la soldadura por refusión, porque quedarán firmemente fijados a la PCB. Como resultado, la fiabilidad de los productos disminuirá y el costo de producción también aumentará.

Por otro lado, algunos componentes pueden colocarse directamente a mano en este paso, incluidos algunos componentes grandes, componentes DIP o aquellos que no pueden colocarse mediante la máquina de montaje de chips por algunas razones.

Paso n.º 5: Soldadura por refusión

En el proceso de soldadura por refusión, la pasta de soldadura se funde para generar IMC (compuesto intermetálico) y así conectar los pines de los componentes con la placa. El perfil de temperatura seguido en el proceso de soldadura por refusión abarca el precalentamiento, el aumento de temperatura, la refusión y el enfriamiento. Tomando como ejemplo la pasta de soldadura sin plomo SAC305, su punto de fusión es aproximadamente 217 ℃, por lo que la pasta de soldadura no puede volver a fundirse a menos que la temperatura del horno de refusión sea superior a 217 ℃. Además, la temperatura más alta del horno de refusión no debe superar los 250 ℃, de lo contrario muchos componentes no podrán fundirse debido a su incapacidad para soportar una temperatura tan alta.

De hecho, el ajuste del perfil de temperatura determina la calidad de la soldadura por refusión y ayuda a reducir los costos de producción. Por lo tanto, es mejor encontrar un ensamblador SMT experimentado como CM (Fabricante por Contrato) que esté plenamente consciente defactores que influyen en la calidad de la soldadura SMT y medidas de mejoraTodos estos elementos harán que se reduzcan los costos de producción.

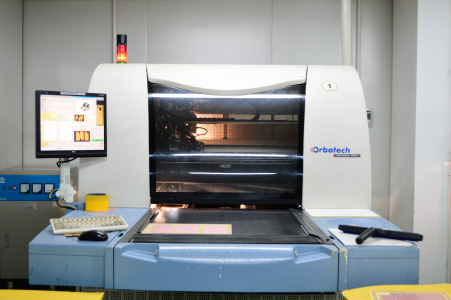

Paso n.º 6: AOI (Inspección Óptica Automatizada)

Hasta ahora, los componentes se han fijado en la PCB después de la soldadura por refusión, lo que significa que la parte esencial de la tarea relacionada con el ensamblaje SMT se ha completado. Sin embargo, las placas ensambladas nunca pueden utilizarse directamente en los productos finales a menos que se hayan realizado pruebas e inspecciones suficientes. El rendimiento de las uniones de soldadura puede inspeccionarse mediante la aplicación deAOIque es capaz de detectar algunos defectos como lápida, componente de canto, componentes faltantes, descolocación, orientación, puenteado, soldadura vacía, etc.

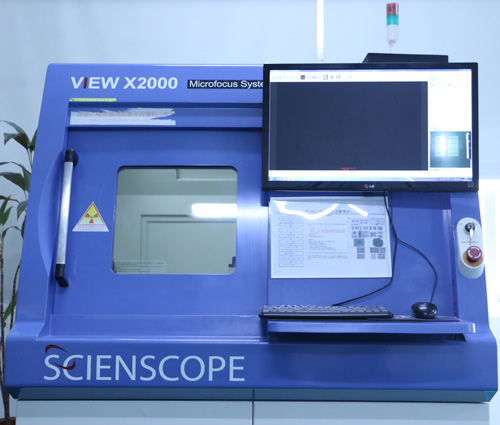

Paso n.º 7: AXI (Inspección Automatizada por Rayos X)

Inspección por rayos Xes un complemento del AOI, ya que es capaz de indicar algunos defectos de forma más clara y directa. No es una medida obligatoria después de la soldadura por refusión. Sin embargo, siempre que el ensamblador SMT se preocupe más por la calidad y la fiabilidad de los productos, la máquina de inspección por rayos X se aplicará sin duda para satisfacer las rigurosas exigencias de algunos OEM con el fin de lograr una mayor eficiencia.

Paso n.º 8: Prueba ICT o funcional

El objetivo del ICT es comprobar si existen circuitos abiertos y cortocircuitos en el circuito y detectar algunos defectos de ciertos componentes mediante la medición de la resistencia, la capacitancia y la inductancia. Como resultado, se prueban los componentes para garantizar su alto rendimiento después de la soldadura por refusión.

La prueba funcional es un complemento del ICT, ya que el ICT solo puede comprobar los circuitos abiertos y cortocircuitos en la placa desnuda, pero no puede verificar las funciones de las PCBs ensambladas. Por lo tanto, las funciones de las PCBs ensambladas deben probarse mediante pruebas funcionales para mantener la alta fiabilidad de los productos finales.

Ahora hasta 800 $ de descuento te están esperando

Recursos útiles:

•Servicio de ensamblaje de PCB

•Servicio de ensamblaje de PCB prototipo

•Servicio de ensamblaje de PCB de bajo volumen (HMLV)

•Servicio de ensamblaje de PCB de alto volumen

•Servicio integral de ensamblaje de PCB llave en mano