Ensamblaje BGA

Ensamblaje BGA de alta precisión para IA, 5G y más

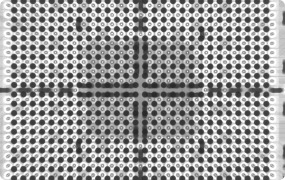

Paso ultrafino de 0,35 mm

Paso ultrafino de 0,35 mm

Alta tasa de rendimiento de primera pasada

Alta tasa de rendimiento de primera pasada

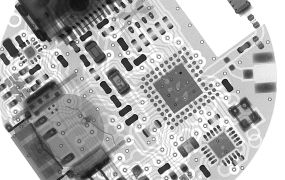

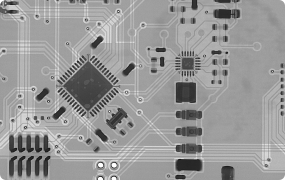

Inspección por rayos X al 100%

Inspección por rayos X al 100%

As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

Capacidades de ensamblaje BGA

| Capacidad | Estándar |

|---|---|

| Tipos de BGA |

- BGA de laminado plástico (PBGA) - Matriz de rejilla de bolas de cinta (TBGA) - Matriz de rejilla de bolas de cerámica (CBGA) - Matriz de rejilla de bolas con chip volteado (FCBGA) - Matriz de rejilla de bolas mejorada (EBGA) - Micro BGA - Paquete sobre Paquete (PoP) - Paquete a escala de chip (CSP) - Encapsulado a escala de chip a nivel de oblea (WLCSP) |

| BGA CSP |

Dimensión del paquete: 5 × 5 mm a 45 × 45 mm Paso mín. bolas: 0,3 / 0,5 mm Diám. mín. bolas: 0,15 / 0,25 mm Altura mín. bolas: 0,25 mm |

| Paquete de chip |

BGA/LGA/HDA/POP/uBGA/WLCSP/CSP |

| Aseguramiento de la calidad |

- Inspección Óptica Automatizada - Inspección por rayos X - Pruebas funcionales |

| Retrabajo de BGA |

- Reballing de PCB - Modificación del sitio BGA - Corrección de almohadillas BGA dañadas o faltantes - Extracción y sustitución de componentes |

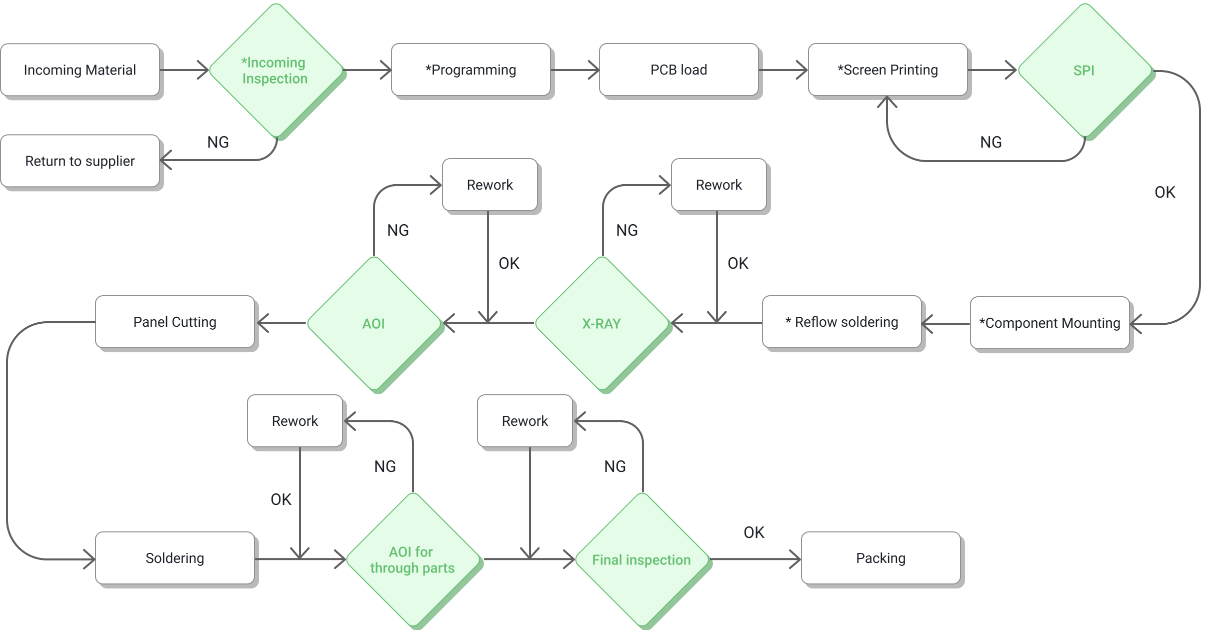

Proceso de ensamblaje de productos BGA en PCBCart

En PCBCart, nuestro proceso de ensamblaje de componentes BGA (Ball Grid Array) se centra en la precisión y la calidad. Desde el momento en que llegan los materiales, cada fase —inspección inicial de materiales, soldadura de precisión, pruebas meticulosas y embalaje seguro— sigue las normas de la industria y satisface las necesidades de nuestros clientes. Nuestros técnicos experimentados utilizan tecnología avanzada y técnicas especializadas, con rigurosos controles de calidad en todo el proceso, para crear productos BGA de alto rendimiento y gran fiabilidad. Confíe en PCBCart para convertir sus diseños en soluciones sólidas y confiables, asegurando que cada detalle sea perfecto.

Puntos clave y control en la producción de productos BGA

| Proceso | Puntos clave | Método de control | Imagen |

|---|---|---|---|

| Diseño de PCB |

1. Diseño de almohadilla 2. Tasa de cobre residual 3. Placa de alta Tg 4. Método de diseño 5. Acabado superficial 6. Plomo o libre de plomo |

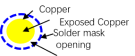

1. Especificación IPC de referencia 2. Especificación de piezas 3. Revisión de archivo Gerber 4. Comprobación DFM (a 30 mm del borde de la placa) 5. Tamaño de pad: pad BGA 0,8~1,2 6. Tipo de almohadilla: NSMD 7. Diseño de distribución y perforaciones para sellos 8. Tasas residuales de cobre ≤15% |

SIN soldadura Máscara definida

Definido por máscara de soldadura (No recomendado) |

| Revisión de producibilidad |

1. Si el diseño del pad es razonable 2. Si las piezas interfieren 3. Confirmar el diseño 4. Confirmar la lista de materiales 5. Confirme el archivo de recogida y colocación 6. Confirmar el proceso especial |

1. Especificación de diseño de software DFM y PCB 2. Output DFM reports and suggestions 3. Sugiere el diseño 4. Confirmación de polaridad 5. Control del sistema 6. List of ESD sensitive components 7. Temperature specification list of parts |

Comprobación DFM softwarer

diseño irrazonable La vía no está rellena y plated in the pad |

| Fabricación de PCB |

1. Confirmar especificaciones de PCB 2. Capacidad de fabricación de PCB 3. Definir el proceso y los parámetros de la PCB 4. Documentos de datos de producción 5. Prueba y protección de embalaje |

1. Especificación de diseño de software DFM y PCB 2. Emitir el informe DFM y proponer EQ 3. Comunicarse con el cliente y confirmar la anomalía 4. Make manufacturing order 5. Producción de datos CAM 6. Fabricación de PCB 7. QC,FQC, AOI 8. Prueba e inspección final 9. Empaque |

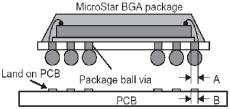

A = Vía de conexión en el encapsulado B = Aterrizaje en tierra en PCB |

| Material entrante y almacenamiento |

1. Cantidades y Lotes 2. Embalaje 3. Inspección de calidad 4. Condiciones de almacenamiento 5. Desgaste del material de la viruta |

1. Código de barras y control del sistema 2. Hornear y envasar al vacío 3. DMR defectuoso 4. Parámetros del horno 5. Registros de horneado 6. Registro de confirmación de alimentación 7. Control ESD |

Hornear

Paquete al vacío |

| Plantillas y útiles |

1. Grosor de la plantilla 2. Modo de apertura de la plantilla 3. Relación entre ancho y grosor 4. Proceso de producción de esténciles 5. Útiles de SMT |

1. Confirmar el archivo final de plantilla de apertura 2. Especificación de apertura de esténcil 3. Confirmación de tensión 4. Observación de la pared del pozo 5. Registro del sistema 6. Especificación IPC-7521 |

Confirmación de plantilla |

| Arreglos de producción |

1. Confirmar BOM y SOP 2. Confirm the moisture sensitive components 3. Confirme si la PCB ha sido horneada 4. Método de empaquetado de material clave 5. Protección ESD y control de temperatura y humedad 6. Requisitos de producción 7. Exactitud material |

1. Control de procesos MES y SOP en línea 2. Puesta a tierra electrostática, pulsera electrostática 3. Marca de proceso especial 4. Registro del sistema de horneado 5. Lista de alimentación y lista de verificación puntual de temperatura y humedad 6. Lista de cantidades 7. Propaganda de control clave |

Puerta electrostática ESD

Protección electrostática ESD del personal |

| Printing |

1. Parámetro de impresión 2. Dirección de flujo de la PCB 3. Selección de pasta de soldadura 4. Temperatura posterior de la pasta de soldadura 5. Estabilidad del equipo 6. 5S |

1. Supervisión de SPI 2. Soporte para el uso de accesorios 3. Confirmación de parámetros de impresión 4. Control MES de pasta de soldadura 5. Control del sistema de procesos 6. Primera confirmación del artículo 7. Lote de PCB &Paquete &Cantidad 8. Transporte de cajas de sustrato |

100% SPI

Imágenes 3D de soldadura |

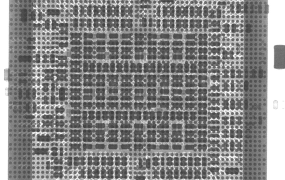

| Parts Mounting |

1. Mounting parameter 2. Program version 3. ESD y temperatura y humedad 4. Correct material 5. Nozzle use 6. Transfer board 7. Time management |

1. Feeding list (Nozzle,Feeder) 2. Materiales de control de calidad y producción 3. Verificación puntual del equipo 4. Configuración de la velocidad de la placa de transmisión 5. Confirmación por rayos X 6. Anillo electrostático, guante electrostático, pistola de aire iónico 7. Confirmación del primer artículo por las tres partes (producción, ingeniería, calidad) 8. Control MES 9. Control de SOP y 5S 10. Tiempo de producción de la placa con pasta de soldadura ≤ 2 h |

High precision mounting machine

X-ray inspection machine

Primera confirmación del artículo |

| Soldering (reflow + selective soldering) |

1. Furnace temperature parameters 2. Contenido de oxígeno ≤7000 PPM 3. Temperature measurement plate&furnace temperature curve 4. Zona de temperatura del equipo ≥10, nitrógeno 5. The welding appearance conforms to IPC Class iii 6. Burbuja ≤25% 7. Altura de estañado de subida ≥75% 8. Elija soldar las piezas pasantes 9. Control de ESD, temperatura y humedad |

1. Placa de medición de temperatura (posición de la unión de soldadura BGA) 2. Distribución uniforme de puntos de medición de temperatura 3. Curva de temperatura medida del horno 4. Monitoreo en tiempo real del contenido de oxígeno 5. Impresión al tiempo de soldadura por refusión (un solo lado ≤4H, doble cara ≤12H) 6. Establezca la temperatura máxima según la especificación 7. Dirección de la junta 8. La cinta transportadora lisa 9. Especificación de pasta de soldadura 10. Primera confirmación del artículo 11. Inspección por rayos X 12. Inspección AOI 13. Manipulación de AGV 14. Bandeja especial 15. Parámetros de soldadura selectiva |

Horno de refusión con nitrógeno de 12 zonas de temperatura

Inspección por rayos X

Punto de medición de temperatura BGA

soldadura selectiva

Manipulación de vehículos AGV |

| Washing |

1. Solvent selection 2. Cleaning parameters 3. Concentration detection 4. Baking parameters 5. Cleaning quality 6. Control de ESD, temperatura y humedad 7. Llevar |

1. Limpieza del útil y aceptación del útil 2. El SOP define el modo de operación del parámetro 3. Registro de inspección y proceso 4. Registro del sistema 5. Prueba de concentración de iones en la superficie 6. Primera confirmación del artículo 7. Detección de resistividad 8. ZESTRONA201 9. Tiempo de horneado después de la limpieza > 8 h (75 ℃) 10. Taller de AGV 11. Protección electrostática 12. Bandeja especial |

Lugar de lavado

Monitoreo de resistividad |

| Inspection |

1. Programa AOL 2. SOP y control de procesos 3. Inspección general e inspección FQC 4. Control de ESD, temperatura y humedad 5. Llevar |

1. 100% aprobación - AOI 3D SMT 2. 100% pasar AOI de enchufe DIP 3. Inspección general 100% 4. Inspección de calidad al 100% 5. Manipulación mediante vehículo AGV 6. Protección electrostática de equipos y personal 7. Bandeja especial 8. Control del sistema 9. Informe de inspección de producto terminado |

AOI 3D |

| Empaque |

1. Tensión<400 µdeformación 2. Protección anticollision de productos 3. Control de ESD, temperatura y humedad 4. Rebabas y polvo 5. Cantidad |

1. Divisor de fresa 2. Bandeja especial 3. Bolsa electrostática, desecante 4. Limpieza de polvo 5. Control de código de barras y etiquetas 6. Control del sistema |

máquina de despanelizado

Tensión de despanelizado (máx. 92 microdeformaciones)

Embalaje (antidaños y antiestático) |

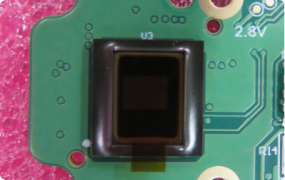

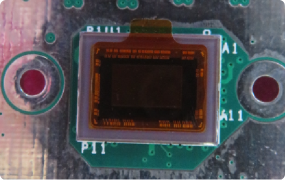

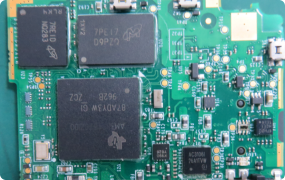

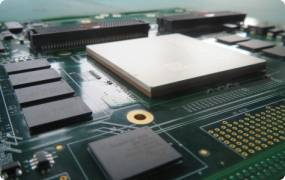

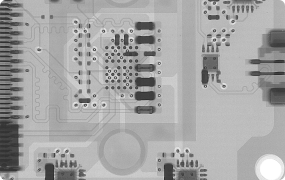

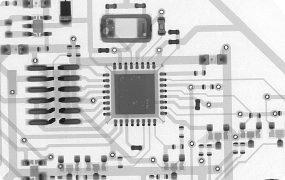

Nuestra Exhibición de Productos de Ensamblaje BGA

¿Por qué elegir los servicios de ensamblaje BGA de PCBCart?

Excelencia impulsada por estándares: cada paso de diseño y ensamblaje se ajusta a los puntos de referencia de IPC.

Excelencia impulsada por estándares: cada paso de diseño y ensamblaje se ajusta a los puntos de referencia de IPC.

Prevención de defectos: optimización proactiva de diseños y procesos para lograr resultados sin fallos.

Prevención de defectos: optimización proactiva de diseños y procesos para lograr resultados sin fallos.

Cumplimiento integral: desde el diseño hasta la entrega, garantizamos el cumplimiento de sus requisitos técnicos y de calidad.

Cumplimiento integral: desde el diseño hasta la entrega, garantizamos el cumplimiento de sus requisitos técnicos y de calidad.

Al integrar estos estándares, PCBCart garantiza ensamblajes BGA robustos y de alto rendimiento que satisfacen las exigencias de las aplicaciones más avanzadas. Permítanos convertir sus diseños en soluciones confiables y conformes con la industria.

98,5%

Tasa de aprobación1

Paso del tiempo99%

Satisfacción¡Gracias por tu apoyo! Revisaremos tus comentarios en detalle para optimizar nuestro servicio. Una vez que tu sugerencia sea seleccionada como la más valiosa, nos pondremos en contacto contigo de inmediato por correo electrónico con un cupón de 100 dólares incluido.