Les performances thermiques ont toujours été une préoccupation majeure pour les ingénieurs dans la conception et la fabrication de circuits imprimés, et les matériaux de substrat de PCB à haute conductivité thermique jouent un rôle significatif dans l’amélioration des performances thermiques des PCB. Sur la base de ce principe fondamental, cet article présente principalement une méthode de fabrication de matériaux de substrat de PCB à haute conductivité thermique. Les expériences démontrent que la conductivité thermique peut atteindre au minimum 3 W/m·K, tout en offrant une excellente isolation et des performances fiables.

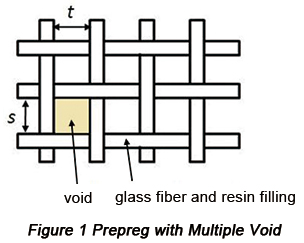

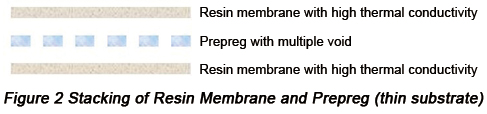

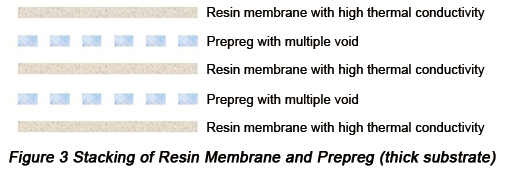

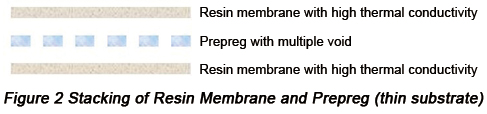

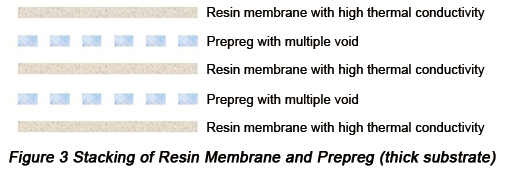

Cette méthode de fabrication deMatériaux de substrat de PCBà haute conductivité thermique repose sur l’empilement alterné de préimprégnés comportant de multiples vides et de films de résine à haute conductivité thermique avant le revêtement de feuille de cuivre. Lors du processus de pressage à chaud, les vides des préimprégnés sont remplis par le composite de résine à haute conductivité thermique et se solidifient, de sorte que l’on obtient un matériau de substrat de PCB à haute conductivité thermique, tout en maintenant une excellente isolation, des performances fiables et une résistance mécanique du substrat, comme illustré sur les Figures 1 à 3 ci‑dessous.

• Préimprégné de substrat en fibre de verre avec multiples vides

Les vides multiples font référence au fait qu’il existe des vides entre la chaîne et la trame qui ne sont pas occupés par la résine d’imprégnation, ce que l’on appelle le taux de vide, conformément à la formule (1) :

X = Y/(s*t)

Dans cette formule, X désigne le rapport de vides ; Y désigne la zone formée par la chaîne et la trame qui n’est pas remplie par la résine ;settse référer à la longueur du côté.

Sur la base de la formule (1) et de la figure 1, il peut être conclu que X doit être augmenté afin d’améliorer la conductivité thermique et que sa valeur est généralement de 0,3 ou plus ; il est préférable qu’elle atteigne 0,5 ou plus, ce qui dépend de la structure de tissage du tissu en fibre de verre et est également corrélé à la technologie d’imprégnation.

On peut utiliser soit un tissu en fibre de verre, soit un tissu en fibre organique et, pour le premier, il est préférable que le diamètre de la fibre de verre soit compris entre 6 et 9 μm.

La résine appliquée par imprégnation de tissu de fibre de verre est principalement une résine époxy telle que la résine époxy de type bisphénol A, la résine époxy de type bisphénol F, la résine époxy de type bisphénol S, etc. En tenant compte de l’amélioration de la résistance à la chaleur et des performances électriques, on peut utiliser une résine époxy de type novolaque phénolique, une résine époxy de type novolaque de bisphénol A et une résine époxy cycloaliphatique, et pour la résistance à la flamme, une résine époxy contenant du brome peut être utilisée. Ces résines peuvent être utilisées indépendamment ou conjointement, par deux types ou plus.

Les agents de durcissement pour résine époxy sont principalement des composés de type phénolique, des composés de type amine et des composés de type ester cyanate, qui peuvent être utilisés séparément ou conjointement par deux types ou plus. Leur quantité représente généralement de 0,1 % à 5 % de la quantité totale de résine.

Dans cette expérience, l’agent catalytique de réticulation appliqué est principalement le 4-méthyl-2-éthylimidazole, le 2-éthyl-4-méthyl-1H-imidazole-1-propanenitrile, etc., qui peuvent être utilisés indépendamment ou conjointement par deux types ou plus. La quantité est généralement de 0,001 % à 0,01 % de la quantité totale du composé de résine.

La solution de résine est en réalité un mélange de résine époxy, d’agent de durcissement et d’agent catalytique, associé à une solution organique, utilisé pour imprégner le tissu de fibre de verre. Après imprégnation, le tissu de fibre de verre est séché pendant 2 à 15 minutes à une température de 120 °C à 170 °C, devenant un préimprégné présentant de multiples vides, d’une épaisseur de 0,04 mm à 0,3 mm. La teneur en résine de ce préimprégné est généralement supérieure à 30 %.

• Membrane en résine à haute conductivité thermique

Il s’agit d’un type de membrane en résine contenant une charge inorganique à haute conductivité thermique ajoutée à un thermodurcissable. La résine appliquée est en réalité le système de résine et d’agent de durcissement du préimprégné comportant de multiples vides. La charge inorganique comprend de nombreuses catégories et spécifications. Par exemple, l’oxyde d’aluminium (Al2O3) poudre, nitrure d’aluminium (AlN) en poudre, dioxyde de silicium (SiO2) poudre, nitrure de silicium (SiN) en poudre et nitrure de bore (BN) en poudre présentent une conductivité thermique élevée, et un charge organique avec une excellente isolation peut également être appliqué. Oxyde d’aluminium (Al2O3) la poudre convient parfaitement à l’application dans ce domaine et un traitement d’oxydation peut être appliqué à la poudre lorsqu’elle est utilisée, de manière à former un film d’oxyde à la surface des particules de poudre, ce qui est bénéfique pour améliorer la résistance à l’humidité des produits.

Afin d’améliorer les propriétés d’adhérence entre la charge inorganique et la résine organique, il est nécessaire de traiter la charge avec un agent de couplage.

Les charges mentionnées ci-dessus peuvent être appliquées à la fois séparément et conjointement. Dans les composés de résine, la quantité de charge inorganique utilisée se situe entre 60 % et 95 % ; en dessous de 60 %, l’effet sera moins évident, tandis qu’au-dessus de 95 %, la mise en forme sera difficile et les performances des produits ne pourront pas être obtenues.

Afin de mélanger uniformément plusieurs composites de résine, un mélangeur et un broyeur à boulets sont généralement utilisés pour le traitement.

En appliquant des mélanges de résine sur une feuille métallique ou une membrane plastique, on obtient, après chauffage et séchage, une membrane de résine à haute conductivité thermique dont l’épaisseur se situe entre 0,04 mm et 0,3 mm.

• Carte empilée avec revêtement en feuille de cuivre à haute conductivité thermique

Les préimprégnés à substrat en tissu de fibre de verre présentant de multiples vides et la membrane de résine à haute conductivité thermique sont empilés conformément aux figures 2 et 3 avant le revêtement de la feuille de cuivre. L’empilage est réalisé pendant 60 à 120 minutes à une température de 160 °C à 180 °C et sous une pression de 2 à 4 MPa.

Enfin, en utilisant une carte revêtue de feuille de cuivre à haute conductivité thermique, des préimprégnés en tissu de fibre de verre comportant de multiples vides, un film de résine à haute conductivité thermique et une feuille de cuivre, il est possible de fabriquer des PCB multicouches à très grande conductivité thermique sur la base de la technologie de fabrication des PCB multicouches.