La tendance à la miniaturisation des produits électroniques conduit à des structures de produits complexes, ce qui favorise la généralisation des modules multi-puces. L’apparition du module central constitue un nouveau défi pourSMTCependant, certains problèmes tels que les soudures défectueuses et le dépôt électrolytique continu d’étain apparaissent lors du chargement du nouveau produit en raison de la grande taille du substrat et de la théorie thermique.

La fausse soudure désigne la situation où la couche d’étain n’est pas entièrement plaquée sur la surface des pièces à souder qui ne sont pas fixées par l’étain, où aucun alliage métallique n’est formé entre la face de soudure du composant et le PAD, où la pression peut rendre les composants lâches et provoquer un mauvais contact, et où la hauteur minimale des points de soudure est inférieure à 25 % de la valeur correspondant à la somme de la hauteur minimale des points de soudure et de la hauteur soudable.

Les raisons courantes de soudure défectueuse incluent la mauvaise qualité de la pâte à braser, la composition du flux de soudure, la couche d’oxydation sur les broches des composants, la mauvaise finition de surface des pastilles, le réglage des paramètres de soudure et la soudure par refusion instable.

• Analyse des causes des problèmes

a. Analyse sur le substrat du module central

Les principaux paramètres indiquantMatériau de substrat de PCBles performances incluent Tg (température de transition vitreuse), CTE (coefficient de dilatation thermique) et Td (température de délamination).

Dans les premières phases de développement, le FR-4 Tg150 (matériau >145) est utilisé comme matériau de substrat du module principal, avec un film de vernis épargne relativement épais recouvrant la face inférieure du substrat. Lors du procédé de refusion, une légère déformation par flambage se produit en raison de la faible température de transition vitreuse (Tg), de sorte que la fiabilité de la soudure est réduite lors de la deuxième refusion, avec l’apparition de soudures défectueuses.

b. Analyse de la quantité de pâte d’étain

Selon les exigences normales de fabrication, l’épaisseur du pochoir doit être de 0,13 mm, tout comme l’épaisseur de la pâte à braser sur les pastilles du module central après impression. Étant donné que le module central subit une déformation, de faux soudures et une faible fiabilité de brasage au cours du processus de soudure, les produits seront éventuellement confrontés à des risques de qualité.

• Expérience d'amélioration

a. Matériau du substrat et conception de l’expérience

Le matériau du substrat est l’un des éléments les plus importants influençant la fiabilité des produits. Le FR-4 Tg150 (matériau > 145), relativement peu coûteux, est utilisé dans les premiers produits. Lors du développement expérimental initial, le FR-4 Tg170 (matériau > 175) est appliqué en remplacement du FR-4 Tg150 (matériau > 145) en raison de sa fiabilité relativement élevée.

Une nouvelle conception doit être mise en œuvre pour le vernis épargne au bas du substrat, avec une réduction de l’épaisseur du vernis épargne et une amélioration de la qualité du matériau du vernis épargne, afin de garantir la qualité du vernis épargne et de ne pas affecter la fiabilité de la deuxième refusion de soudure.

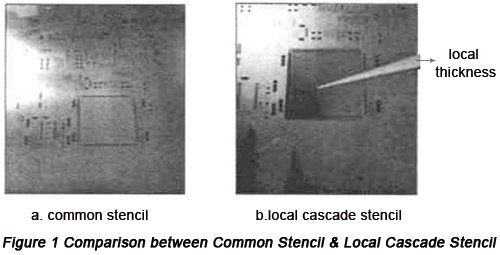

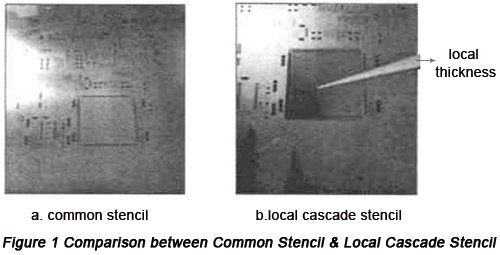

b. Conception d’expérience sur la découpe au pochoir

Au début de la conception du pochoir, l’épaisseur du pochoir est conçue pour être de 0,13 mm en raison des composants QFP avec un pas de 0,5 mm sur le PCB. Lors du premier processus de fabrication, un faux soudage se produit sur le module central avec une épaisseur de pâte à braser de 0,13 mm, sur la base de laquelle l’épaisseur du pochoir est augmentée jusqu’à l’épaisseur minimale de conception courante du pochoir, soit 0,15 mm. Dans ces conditions, le rapport entre l’ouverture du pochoir et l’agrandissement extérieur de l’ouverture est de 1:1,2, la mauvaise qualité restant loin d’être améliorée. Dans ces conditions, seul un pochoir spécial en cascade peut être appliqué dans l’expérience et l’épaisseur du pochoir est augmentée de 0,15 mm à 0,3 mm afin de garantir la quantité d’impression de pâte à braser sur le pad de montage du module.

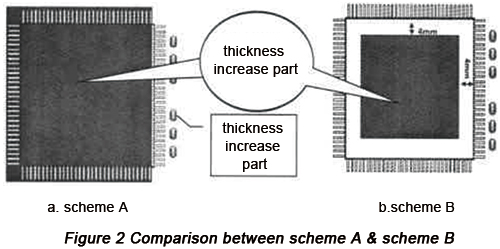

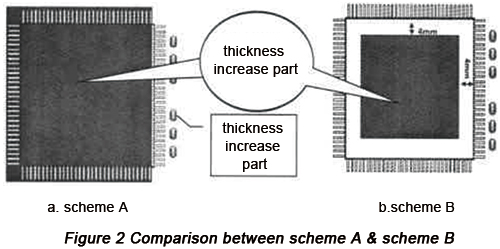

Différents schémas d’expérimentation sont utilisés lors de l’application du pochoir en cascade, et les schémas relativement raisonnables sont présentés ci-dessous :

Dans le schéma A, l’épaisseur de l’ensemble de la zone du module est augmentée de 0,3 mm, tandis que l’épaisseur du côté contenant la petite échelle reste inchangée.

Dans le schéma B, la zone dont l’épaisseur doit être augmentée est inférieure de 4 mm à celle du schéma A et l’épaisseur est augmentée de 0,3 mm, tandis que l’épaisseur des trous de pastille reste inchangée.

Après la production pilote et la comparaison entre les schémas A et B, un dépôt électrolytique continu d’étain se produit à la position du bloc de résistances, ce qui permet de conclure que le schéma B est meilleur.

c. Expérience d'amélioration de l'artisanat manufacturier

Avant l’entrée dans le four de refusion, l’opération de dépose de gel doit être effectuée et les positions peuvent être déterminées en tenant compte de la solidification et du retrait du gel, afin d’assurer la fonction de fixation du module de circuit, de sorte que la déformation et le déplacement du substrat du module puissent être efficacement réduits lors de la soudure.

• Résultat de l’expérience

Grâce à une série de mesures d’amélioration, incluant l’optimisation de la conception du pochoir, la nouvelle sélection et le repositionnement du matériau de PCB ainsi que l’amélioration du procédé de fabrication, la quantité de pâte à braser et la hauteur de remontée de l’étain dans le module central ont atteintNorme IPCau cours du processus de soudage. La fraction défectueuse du processus du module central est considérablement réduite de 686 PPM à 23 PPM, de sorte que la fiabilité des produits est assurée.

Les données du tableau suivant indiquent au mieux le résultat.

|

Résultat

|

Matériau de substrat

|

Volume de production

|

Nombre de

Points de test

|

Type de défaut

|

Nombre de défaut

|

Nombre de mauvaiseté

|

Fraction défectueuse (PPM)

|

|

Circonstances de la production pilote initiale

|

Tg150 |

50 |

43750 |

Fausse soudure du module central |

20 |

20 |

457 |

| Dépôt électrolytique continu

du module central |

0 |

0 |

0 |

| Somme |

20 |

20 |

457 |

|

Résultat de l’expérience pour la première amélioration (schéma A)

|

Tg170 |

50 |

43750 |

Fausse soudure du bloc de résistances |

0 |

0 |

0 |

| Dépôt électrolytique continu d’étain

de réseau de résistances |

30 |

30 |

686 |

| Somme |

30 |

30 |

686 |

|

Résultat de l’expérience pour la deuxième amélioration (schéma B)

|

Tg170 |

50 |

43750 |

Fausse soudure du module central |

1 |

1 |

23 |

| Dépôt électrolytique continu d’étain

du module central |

0 |

0 |

0 |

| Somme |

1 |

1 |

23 |

L’application du module central est capable d’accélérer le développement de la recherche et le processus de mise à niveau des produits électroniques automobiles. Au stade des nouveaux produits, une transplantation peut être mise en œuvre afin de réduire le coût et la complexité du développement. Cependant, des inconvénients apparaissent au début de la production pilote en raison de la grande taille du module central et des exigences élevées en matière de procédés de fabrication, de sorte que sa fiabilité peut diminuer et que le module ne peut pas être mieux appliqué.

Appartenant au PCB, le module central doit subir une série de processus, notamment un refusion à haute température, un stockage, puis un autre refusion à haute température, au cours desquels se produisent déformation du PCB, faux soudures et dépôt continu d’étain. Ces problèmes concernant le module central ont été résolus avec succès grâce aux essais et à la production pilote des produits, de sorte que davantage d’opportunités seront offertes pour l’application des modules centraux et que le progrès de l’application des modules dans les produits électroniques automobiles sera également accéléré.

Ressources utiles :

•Éléments influençant la qualité de soudure SMT et mesures d’amélioration

•Propriétés des PCB automobiles et considérations de conception

•5 conseils pour la conception de circuits automobiles afin de vaincre les EMI

•5 moyens éprouvés d’évaluer la fiabilité des fabricants de PCB automobiles

•Quelques méthodes pratiques pour évaluer les capacités de l’assembleur SMT

•Service complet de fabrication de PCB par PCBCart - Multiples options à valeur ajoutée

•Service avancé d’assemblage de PCB par PCBCart - À partir d’une seule pièce