Afin de répondre aux exigences de développement telles que la miniaturisation, la numérisation, la haute fréquence et les fonctions multiples, les fils métalliques sur les PCB (circuits imprimés), en tant que dispositifs d’interconnexion dans les équipements électroniques, ne déterminent pas seulement l’ouverture du flux de courant, mais jouent également le rôle de lignes de transmission de signaux. En d’autres termes, le test électrique réalisé sur les PCB chargés de transmettre des signaux haute fréquence et des signaux numériques à grande vitesse doit, d’une part, confirmer l’état de marche, d’arrêt et de court-circuit des circuits. D’autre part, il doit également s’assurer que l’impédance caractéristique ne dépasse jamais la plage réglementée. En un mot, une carte de circuit imprimé ne pourra jamais être conforme aux exigences que si ces deux conditions sont remplies.

Les performances de circuit fournies par les PCB doivent garantir qu’aucune réflexion ne se produise pendant le processus de transmission du signal, que les signaux restent intègres et que les pertes de transmission soient réduites grâce à l’adaptation d’impédance. Par conséquent, les signaux de transmission peuvent être obtenus de manière intégrale, fiable et précise, sans interférences ni bruit. Cet article se concentre sur le contrôle de l’impédance caractéristique des cartes multicouches à structure en microbande.

Microbande de surface et impédance caractéristique

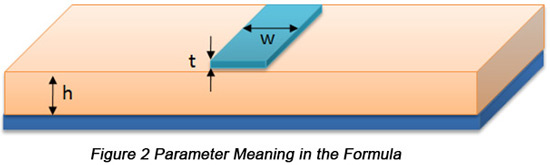

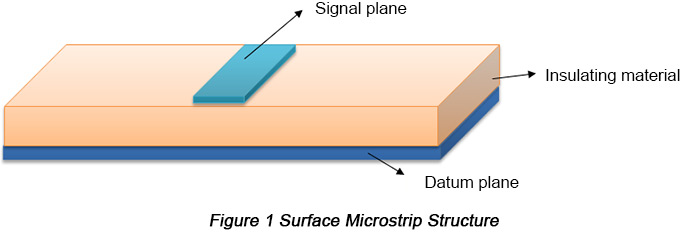

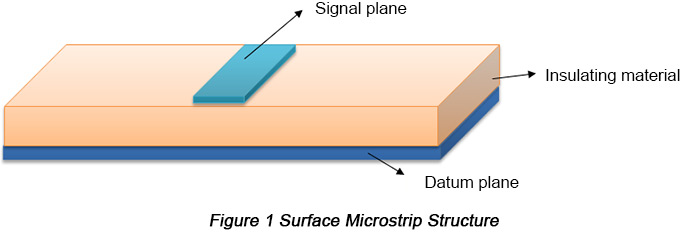

Avec une impédance caractéristique élevée, la microbande de surface est largement utilisée dans la fabrication de circuits imprimés (PCB). Un plan de signal est défini comme couche externe pour contrôler l’impédance, et un matériau isolant est utilisé pour séparer le plan de signal de son plan de référence adjacent, comme on peut le voir clairement sur l’image ci-dessous.

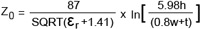

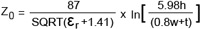

L’impédance caractéristique peut être déterminée à l’aide de la formule : .

.

dans lequelZ0fait référence à l’impédance caractéristique ;εrà la constante diélectrique du matériau isolant ;hà l’épaisseur du matériau isolant entre les pistes et le plan de référence ;wà la largeur des pistes ;tfait référence à l’épaisseur des pistes. La figure ci-dessous illustre clairement la signification de chaque paramètre.

Sur la base de la formule présentée ci-dessus, on peut conclure que les éléments influençant l’impédance caractéristique comprennent :

a. Constante diélectrique du matériau isolant (εr);

b. Épaisseur du matériau isolant (h);

c. Largeur des pistes (w);

d. Épaisseur des pistes (t).

On peut en conclure en outre que l’impédance caractéristique est étroitement liée au matériau du substrat (matériau CCL). Ainsi, de nombreux facteurs doivent être pris en compte danssélection du matériau de substrat.

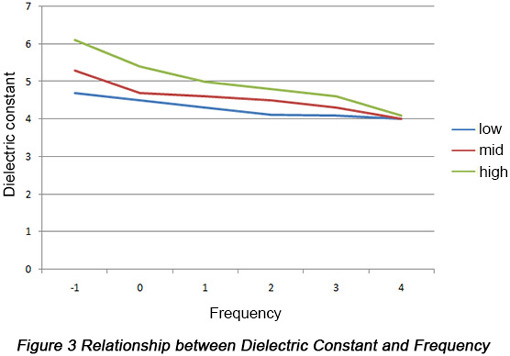

Constante diélectrique et ses effets

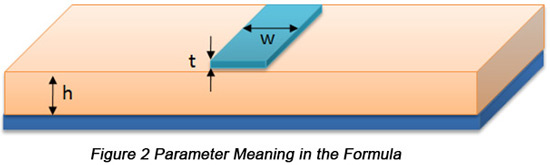

La constante diélectrique d’un matériau est mesurée par les fabricants de matériaux lorsque la fréquence est inférieure à 1 MHz. Même un matériau du même type peut différer lorsqu’il est produit par différents fabricants en raison de teneurs en résine différentes. Prenons l’exemple du tissu de verre époxy. La relation entre la constante diélectrique du tissu de verre époxy et la fréquence peut être résumée dans la figure suivante.

De toute évidence, la constante diélectrique diminue à mesure que la fréquence augmente. Par conséquent, la constante diélectrique d’un matériau isolant doit être déterminée en fonction de la fréquence de fonctionnement du matériau, et une valeur moyenne est capable de satisfaire les exigences ordinaires. La vitesse de transmission des signaux diminue lorsque la constante diélectrique augmente, de sorte qu’il faut réduire la constante diélectrique si une vitesse de transmission des signaux élevée est requise. En outre, une impédance caractéristique élevée doit être assurée pour obtenir une vitesse de transmission élevée, ce qui dépend alors d’un matériau à faible constante diélectrique.

Largeur et épaisseur des pistes

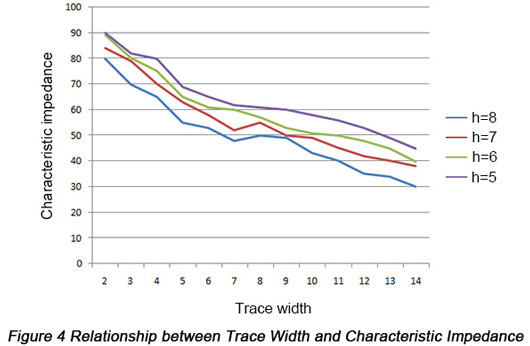

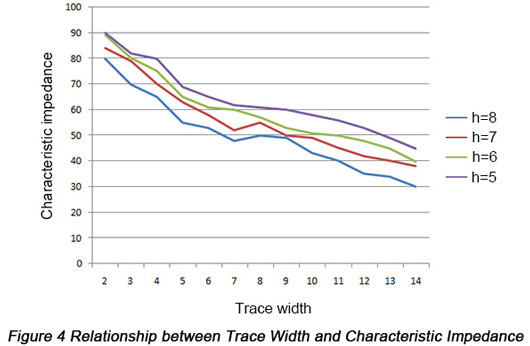

La largeur de piste est l’un des éléments les plus influents affectant l’impédance caractéristique, et la Figure 4 ci-dessous illustre la relation entre l’impédance caractéristique et la largeur de piste.

D’après la figure 4, on peut conclure que lorsque la largeur de piste varie de 0,025 mm, l’impédance change ensuite de 5 à 6 ohms. Cependant, dans la fabrication pratique de PCB, si un cuivre avec une tolérance de largeur de 18 μm est sélectionné comme plan de signal pour contrôler l’impédance, la tolérance admissible de la largeur de piste est de ±0,015 mm. Si un cuivre avec une tolérance de largeur de 35 μm est sélectionné, la tolérance admissible de la largeur de piste est de ±0,003 mm. En conclusion, la variation de la largeur de piste entraînera une variation importante de l’impédance. La largeur de piste est définie par les concepteurs en fonction de multiples exigences de conception et elle doit non seulement satisfaire aux besoins de capacité de courant et de montée en température, mais aussi amener l’impédance à une valeur attendue. Par conséquent, il faut s’assurer que la largeur de piste est compatible avec les exigences de conception et reste dans la tolérance admissible.

L’épaisseur des pistes doit également être déterminée en fonction de la capacité de courant requise et de l’élévation de température admissible. En fabrication, l’épaisseur du revêtement est généralement en moyenne de 25 μm. L’épaisseur de la piste est égale à la somme de l’épaisseur du cuivre de base et de l’épaisseur du revêtement. Il convient de noter que la surface de la piste doit être nettoyée avant l’électroplacage afin d’éliminer les contaminants. Sinon, l’épaisseur de la piste risque de présenter des irrégularités, ce qui affecte ensuite l’impédance caractéristique.

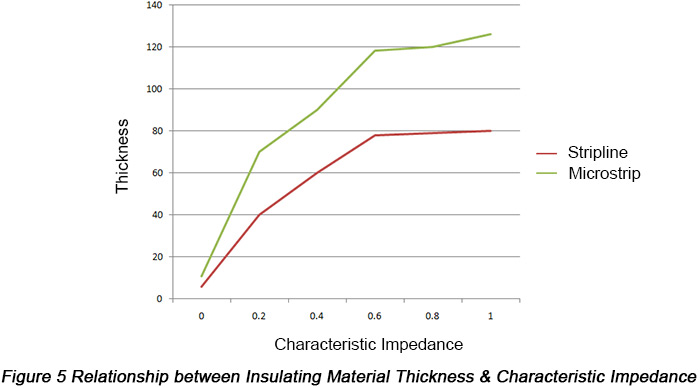

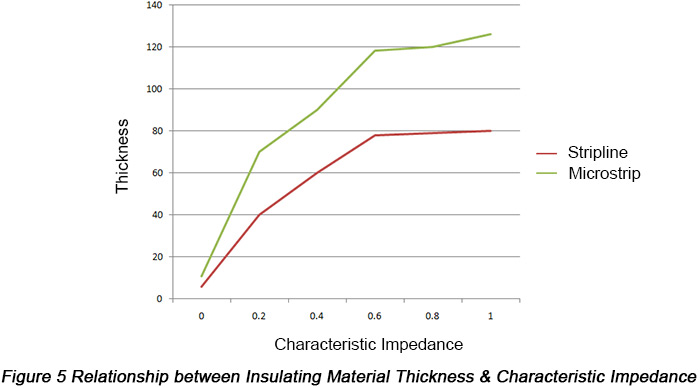

Épaisseur du matériau isolant

Sur la base de la formule présentée ci-dessus pour déterminer l’impédance caractéristique, on peut conclure que l’impédance caractéristique est directement proportionnelle au logarithme naturel de l’épaisseur du matériau isolant (h). Par la suite, plus le « h » devient grand, plus le «Z0sera. Ainsi, l’épaisseur du matériau isolant est également un élément crucial déterminant l’impédance caractéristique. Étant donné que la largeur de la piste et la constante diélectrique du matériau ont été déterminées avant la fabrication et que l’épaisseur de la piste peut être considérée comme une valeur fixe, la méthode principale pour contrôler l’impédance caractéristique consiste à contrôler l’épaisseur de stratification. La relation entre l’épaisseur de la piste et l’impédance caractéristique peut être résumée dans la figure suivante.

À partir de cette figure, on peut indiquer que lorsque l’épaisseur augmente de 0,025 mm, l’impédance caractéristique sera modifiée de 5 à 8 ohms. Cependant, dans le processus de fabrication des PCB, un changement important peut éventuellement être causé par une variation de l’épaisseur de chaque stratifié. En réalité, des préimprégnés de différents types sont sélectionnés comme matériau isolant lors de la fabrication, et l’épaisseur peut être déterminée par le nombre de préimprégnés. Prenons la microstrip comme exemple. La figure 3 peut être utilisée pour déterminer la constante diélectrique du matériau isolant en fonction de la fréquence de fonctionnement correspondante, après quoi l’impédance caractéristique peut être calculée. Ensuite, en fonction de la largeur de la piste et de la valeur calculée de l’impédance caractéristique, la figure 4 peut être utilisée pour déterminer l’épaisseur du matériau isolant, sur la base de laquelle le type et le nombre de préimprégnés peuvent être déduits en fonction de l’épaisseur du CCL et du cuivre.

Conformément à la figure 5 ci-dessus, il est montré que la structure en microstrip présente une impédance caractéristique plus élevée que la structure en stripline lorsque le même matériau isolant de même épaisseur est appliqué. Par conséquent, la structure en microstrip est privilégiée pour la transmission de signaux numériques à haute fréquence et à grande vitesse. En outre, l’impédance caractéristique augmente avec l’augmentation de l’épaisseur du matériau isolant. Par conséquent, pour les circuits haute fréquence nécessitant une impédance caractéristique stricte, l’épaisseur du matériau isolant du CCL doit respecter une tolérance rigoureuse, généralement au plus de 10 %. Pour les cartes multicouches, cependant, l’épaisseur du matériau isolant est également un paramètre de fabrication et doit donc être strictement contrôlée.

En conclusion, même une légère modification de la largeur de piste, de l’épaisseur de piste, de la constante diélectrique et de l’épaisseur du matériau isolant peut entraîner une variation de l’impédance caractéristique. En plus de ces éléments, elle est étroitement liée à de nombreux autres facteurs. Par conséquent, il est particulièrement nécessaire que les fabricants soient pleinement conscients des éléments provoquant des variations de l’impédance caractéristique et qu’ils ajustent les paramètres de fabrication afin que l’impédance caractéristique puisse être maintenue dans une plage acceptable.

PCBCart est capable de fabriquer des circuits imprimés avec une tolérance d’impédance contrôlée dans une plage de ±5 % à ±10 %. Vous voulez savoir combien cela coûte de transformer votre design personnalisé en véritables circuits imprimés ? Utilisez notrecalculateur de prix de circuits imprimés en lignepour obtenir le prix de votre PCB en quelques secondes.

Obtenez un devis instantané pour l’assemblage de circuits imprimés et la fabrication de PCB

Ressources utiles :

•Contrôle d’impédance dans la conception de circuits imprimés pour circuits numériques à haute vitesse

•Contrôle de l’impédance des vias et son influence sur l’intégrité du signal dans la conception de PCB

•Considérations de conception d’impédance pour les circuits imprimés flex-rigides

•Service complet de fabrication de circuits imprimés par PCBCart - Multiples options à valeur ajoutée

•Service avancé d’assemblage de PCB par PCBCart - À partir d’une seule pièce

.

.