En tant que composant indispensable des produits électroniques, les circuits imprimés (PCB) jouent un rôle clé dans la mise en œuvre des fonctionnalités des produits électroniques, ce qui confère une importance majeure à la conception des PCB, car les performances de cette conception déterminent directement la fonction et le coût des produits électroniques. Une excellente conception de PCB permet aux produits électroniques d’éviter de nombreux problèmes, afin de garantir que les produits puissent être fabriqués sans encombre et soient capables de répondre à toutes les exigences des applications pratiques.

Parmi tous les éléments contribuant à la conception de circuits imprimés, la conception pour la fabrication (DFM) est assurément un élément essentiel puisqu’elle relie la conception de circuits imprimés etFabrication de circuits imprimésde sorte que les problèmes soient révélés tôt et résolus à temps tout au long du cycle de vie des produits électroniques. On a longtemps cru, à tort, que la complexité de la conception des PCB augmenterait si la fabricabilité des produits électroniques était prise en compte dès la phase de conception des PCB. En ce qui concerne le cycle de vie de la conception des produits électroniques, la DFM ne permet pas seulement aux produits électroniques de s’intégrer sans difficulté dans la fabrication automatisée, en réduisant les coûts de main-d’œuvre pendant le processus de production, mais elle peut également raccourcir efficacement le temps de fabrication afin de garantir l’achèvement dans les délais des produits électroniques finaux.

Fabricabilité des PCB

La conception pour la fabrication est un élément clé conduisant à une production à haute efficacité, de haute qualité et à faible coût, maintenant que la fabricabilité et la conception de PCB sont combinées. L’étude de la fabricabilité des PCB couvre un large éventail qui peut généralement être classé en fabrication de PCB et en assemblage de PCB.

• Fabrication de circuits imprimés

En ce qui concerne la fabrication des circuits imprimés, les aspects suivants doivent être pris en considération : la taille du PCB, la forme du PCB, le rail technique et les repères fiduciaires. Si ces aspects ne sont pas pleinement pris en compte lors de la phase de conception du PCB, les cartes fabriquées risquent de ne pas être acceptées par les machines de pose automatique de composants, à moins de recourir à des mesures de traitement supplémentaires. Pire encore, certaines cartes peuvent ne pas être intégrables dans un processus de fabrication automatique, même en ayant recours à la soudure manuelle. Par conséquent, la période de fabrication sera prolongée et le coût de la main-d’œuvre augmentera également.

a. Taille du PCB

Chaque machine de pose de composants (chip mounter) possède sa propre taille de PCB requise, qui diffère en fonction des paramètres de chaque machine. Par exemple, la taille maximale de PCB acceptée par la machine de pose de PCBCart est de 500 mm × 450 mm, tandis que la taille minimale de PCB est de 30 mm × 30 mm. Cela ne signifie pas que nous ne pouvons pas traiter l’assemblage de cartes PCB plus petites que 30 mm × 30 mm ; lorsque des dimensions plus réduites sont nécessaires, on peut recourir aux panneaux. Les machines de pose de composants n’acceptent jamais des cartes PCB trop grandes ou trop petites, auquel cas seul le montage manuel est possible, avec une hausse des coûts de main-d’œuvre et une période de production incontrôlable. Ainsi, lors de l’étape de conception du PCB, il est indispensable de prendre pleinement en compte les exigences de taille imposées par la fabrication en montage automatique et de maintenir la taille dans une plage valide.

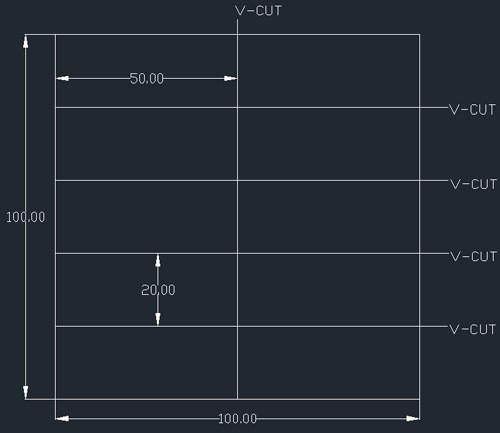

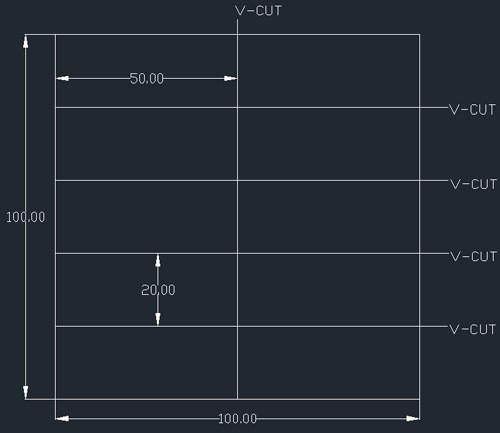

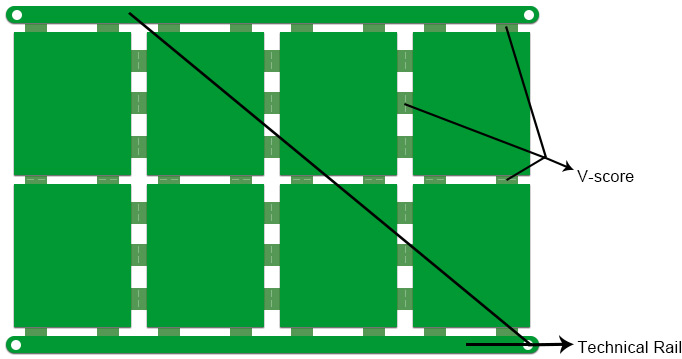

L’image ci-dessous montre un fichier de conception de panneau de circuit imprimé réalisé par un logiciel de CAO électronique. En tant que panneau 5x2, chaque unité carrée est une carte unique dont la taille est de 50 mm × 20 mm. La connexion entre chaque unité est réalisée par la technique de rainurage V-cut/V-scoring. Sur cette image, le carré entier représente la taille finale du panneau, qui est de 100 mm × 100 mm. Sur la base de l’exigence de taille de panneau mentionnée ci-dessus, on peut en conclure que la taille du panneau se situe dans la plage acceptable.

Remarque : si vous souhaitez commander des circuits imprimés en type panneau, veuillez vous référer àce guidepour obtenir les prix des panneaux de circuits imprimés.

b. Forme du PCB

Outre la taille du PCB, tous les poseurs de composants imposent également des exigences en termes de forme du PCB. La forme ordinaire d’un PCB doit être un rectangle dont le rapport entre la longueur et la largeur devrait idéalement être de 4:3 ou 5:4. Lorsqu’un PCB présente une forme irrégulière, des mesures supplémentaires doivent être prises avant l’assemblage SMT, ce qui entraîne une augmentation des coûts. Afin d’éviter cela, les PCB doivent être conçus avec une forme ordinaire dès l’étape de conception du PCB, de manière à satisfaire aux exigences du SMT. Néanmoins, cela est difficilement réalisable dans les situations pratiques. Lorsque certains produits électroniques doivent avoir une forme irrégulière, il est nécessaire d’utiliser des trous de détachement (stamp holes) et des ponts afin que la forme du PCB final soit une forme ordinaire. Après l’assemblage, la partie supplémentaire peut être retirée du PCB, ce qui satisfait à la fois aux exigences de montage automatique et de gain d’espace.

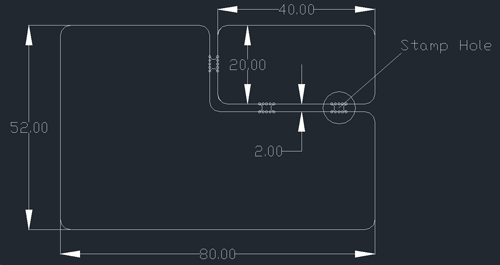

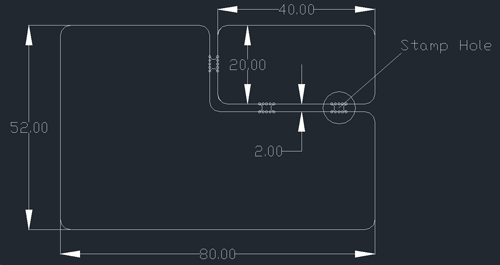

L’image ci-dessous montre un circuit imprimé de forme irrégulière avec une bordure de traitement ajoutée via un logiciel de CAO électronique. La taille totale de la carte est de 80 mm × 52 mm, tandis que la zone carrée correspond à la taille du circuit imprimé réel. La taille de la zone dans le coin supérieur droit est de 40 mm × 20 mm, il s’agit de la bordure de traitement résultant des trous de détachement et du pont.

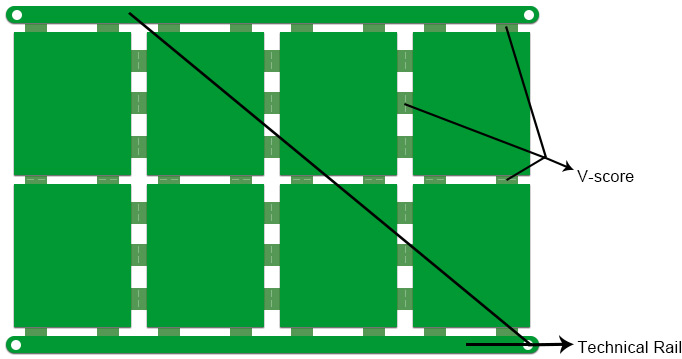

c. Rail technique

Afin de répondre aux exigences de la fabrication automatique,rail techniquedoit être placé sur les circuits imprimés pour fixer les circuits imprimés.

Au stade de la conception du PCB, un rail technique de 5 mm de large doit être prévu à l’avance, sans composants ni pistes. Il est courant de placer le rail technique sur le côté le plus court du PCB, mais ce côté le plus court peut être choisi lorsque le rapport entre la longueur et la largeur dépasse 80 %. Le rail technique sera éliminé après l’assemblage, son rôle étant celui d’un élément auxiliaire de production.

d. Repère fiducial

Pour les circuits imprimés (PCB) avec des composants montés, des repères fiduciaires doivent être ajoutés comme points de référence communs afin de permettre à chaque équipement d’assemblage de déterminer avec précision la position des composants. Par conséquent, les repères fiduciaires sont des références de base de la fabrication SMT, indispensables à la production automatisée.

Les composants nécessitent 2 repères fiduciaires tandis que les circuits imprimés en nécessitent 3, lesquels doivent être placés au bord du PCB et couvrir tous les composants SMT. La distance entre le centre du repère fiduciaire et le bord de la carte doit être d’au moins 5 mm. Pour un PCB comportant des composants SMT sur les deux faces, des repères fiduciaires doivent être présents sur chaque face. Si les composants sont disposés trop densément pour permettre le placement de repères fiduciaires sur la carte, ceux-ci peuvent être placés sur un rail technique.

• Assemblage de PCB

L’assemblage de circuits imprimés, abrégé en PCBA, est en réalité le processus de soudure des composants sur des cartes PCB nues. Afin de répondre aux exigences de la fabrication automatique, l’assemblage de PCB impose certaines exigences concernant le boîtier des composants et leur disposition.

a. Package de composants

Au cours du processus de conception du PCBA, si le boîtier du composant ne respecte pas les normes appropriées et que la distance entre les composants est trop faible, le montage automatique ne sera pas effectué.

Pour obtenir un boîtier optimal pour les composants, il convient d’utiliser un logiciel de conception EDA professionnel afin d’être compatible avec les normes internationales de boîtiers de composants. Dans le processus de conception de PCB, la zone de vue en plongée ne doit jamais se chevaucher avec une autre zone et les machines de pose automatique de circuits intégrés pourront reconnaître avec précision et effectuer le montage en surface.

b. Disposition des composants

La disposition des composants est une tâche importante dans la conception de circuits imprimés, car ses performances sont directement liées à l’apparence des PCB et au niveau de complexité du processus de fabrication.

Au cours du processus d’implantation des composants, les faces d’assemblage pour les composants CMS et les composants traversants doivent être déterminées. Ici, définissons la face avant du PCB comme la face A des composants et la face arrière comme la face B des composants. L’implantation des composants doit prendre en compte la forme d’assemblage, y compris l’assemblage simple face à boîtier unique, l’assemblage double face à boîtier unique, l’assemblage simple face à boîtiers mixtes, l’assemblage mixte face A et boîtier unique face B, ainsi que l’assemblage traversant face A et CMS face B. Différents types d’assemblage nécessitent des procédés et des technologies de fabrication différents. Par conséquent, en ce qui concerne l’implantation des composants, il convient de choisir une implantation optimale afin de rendre la fabrication simple et aisée, améliorant ainsi l’efficacité de fabrication de l’ensemble du processus.

En outre, l’orientation de l’implantation des composants, l’espacement entre les composants, la dissipation thermique et la hauteur des composants doivent être pris en compte.

D’une manière générale, l’orientation des composants doit rester cohérente. L’implantation des composants doit respecter le principe de la plus courte distance de routage, sur la base duquel l’orientation de polarité doit être uniforme pour les composants avec repères de polarité, tandis que les composants sans repères de polarité doivent être disposés de façon ordonnée selon l’axe X ou Y. La hauteur des composants doit être au maximum de 4 mm, et la direction de transfert des composants et du PCB doit rester à 90°.

Afin d’améliorer la vitesse de soudure des composants et de faciliter les contrôles ultérieurs, l’espacement entre les composants doit être uniforme. Les composants appartenant au même réseau doivent être proches les uns des autres, tandis qu’une distance de sécurité doit être maintenue entre les réseaux différents en fonction de la chute de tension. La sérigraphie et les pastilles ne doivent jamais se chevaucher, sinon les composants ne pourront pas être montés.

Les problèmes de dissipation thermique doivent être pris en compte en raison de la température de fonctionnement réelle du PCB et des propriétés thermiques des composants électriques. L’implantation des composants doit privilégier la dissipation thermique, tandis qu’un ventilateur ou un dissipateur thermique doit être utilisé lorsque cela est nécessaire. Des dissipateurs thermiques adaptés doivent être sélectionnés pour les composants de puissance, et les composants sensibles à la chaleur doivent être placés loin de ceux qui génèrent de la chaleur. Les composants de grande hauteur doivent être placés derrière ceux de faible hauteur.

Il reste encore davantage de détails sur lesquels il convient de se concentrer concernant la DFM des circuits imprimés, et l’expérience doit être accumulée dans la pratique. Par exemple, la conception de circuits imprimés pour signaux à haute vitesse impose des exigences particulières en matière d’impédance, qui doivent être discutées avec le fabricant de cartes avant la fabrication réelle, afin de déterminer l’impédance et les informations de stratification. Pour la préparation de la fabrication de certains circuits imprimés de petite taille et à routage dense, les capacités de fabrication en termes de largeur minimale de piste et de diamètre de via doivent être discutées avec le fabricant de circuits imprimés afin de garantir une production fluide de ces cartes.

Obtenez un contrôle DFM/DFA GRATUIT de la part de PCBCart

Nous sommes pleinement conscients de l’importance du temps et des coûts pour les clients.Vérification DFM/DFA avant la fabrication réelleest capable de déterminer si la fabrication peut être mise en œuvre sans difficulté à partir de votre fichier de conception. De plus, ce service fourni par PCBCart est totalement GRATUIT ; malgré cela, le service de vérification DFM/DFA est inestimable, puisque le système dont nous tirons parti est Valor DFM Check, un type de système automatique effectuant un contrôle précis de la fabricabilité à grande vitesse.Contactez-nouspour plus d’informations sur notre vérification DFM/DFA GRATUITE. Ça en vaut vraiment la peine !

Vous venez de terminer un nouveau design de PCB et vous cherchez un fabricant de PCB ? Découvrez combien vous pouvez économiser en utilisant notre service de fabrication de PCB sur mesure.

Obtenez un devis instantané pour la fabrication de PCB

Demander un devis gratuit pour l’assemblage de PCB clé en main

Ressources utiles:

•PCBCart fabrique des circuits imprimés de toute forme irrégulière – AUCUN frais supplémentaire facturé

•PCBCart propose un service avancé d’assemblage de circuits imprimés – plusieurs options à valeur ajoutée

•Service d’approvisionnement en composants de PCBCart – AUCUN composant électronique contrefait

•Exigences relatives aux fichiers pour une fabrication de PCB efficace et fluide