Avec le développement rapide des circuits intégrés à très grande échelle (CI), les exigences de l’assemblage électronique ne peuvent plus être satisfaites par les types de boîtiers traditionnels, et de nouveaux boîtiers voient le jour sous l’impulsion de besoins en termes d’intégration plus élevée, de taille de carte réduite et de nombre d’E/S plus important. Parmi tous les nouveaux types de boîtiers mentionnés ci-dessus, le boîtier BGA (ball grid array) est un type majeur, doté des champs d’application les plus vastes en raison de sa diversité, qui surmonte de multiples limites propres aux boîtiers traditionnels. Du point de vue des éléments concernant les technologies de brasage, le boîtier BGA diffère à peine des boîtiers traditionnels, comme par exemple le QFP (quad flat package). Néanmoins, les broches sont remplacées par des billes de soudure, ce qui peut être considéré comme une révolution dans l’assemblage électronique et a entraîné l’apparition de boîtiers dérivés tels que le CSP (chip scale package). À l’heure actuelle, le brasage BGA doit encore être mis en œuvre en appliquant la technologie traditionnelle SMT (surface mount technology), et le brasage BGA peut toujours être réalisé dans une ligne SMT ordinaire.équipement d’assemblageCet article abordera certains facteurs influençant l’application des technologies d’assemblage BGA, notamment la conception des pastilles BGA, l’impression de la pâte à braser, la précision de l’alignement lors du montage, les courbes de température de soudure et les défauts de soudure.

Faisabilité de la conception des pastilles BGA

Les boîtiers BGA se déclinent en plusieurs catégories en fonction des différents pas. De manière générale, la conception des pastilles BGA doit d’abord prendre en compte la faisabilité du routage en CAO et la fabricabilité du PCB (carte de circuit imprimé). Les pastilles BGA existent également en de nombreux types et peuvent être librement choisies lorsque l’espace le permet, les types suivants étant couramment utilisés.

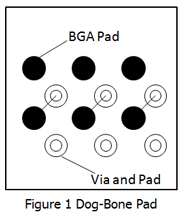

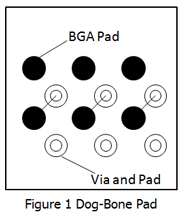

• Pastille en forme d’os

Le pastille en forme d’os de chien tire parti des vias pour conduire les pistes vers d’autres couches, de sorte que certaines limites ont été imposées à la taille de la pastille. En raison de la présence de vias, certains défauts ont tendance à apparaître au cours du processus de fabrication du PCB, tels que des ponts de soudure dus au décollement du vernis épargne. Par conséquent, la taille de la pastille doit être conçue en se conformant rigoureusement au niveau de fabrication réel afin de minimiser les défauts de soudure générés lors du brasage BGA et de laisser un certain espace pour une éventuelle retouche (rework) du BGA à l’avenir.

• Vias distribués à l’extérieur des pastilles BGA

Ce type de pastille fonctionne mieux pour les composants BGA avec un faible nombre d’E/S. Ce type de conception de pastille facilite la soudure et offre davantage d’espace libre pour la taille de la pastille. Bien sûr, les exigences fondamentales en matière de routage doivent être respectées. Ainsi, il est presque impossible d’utiliser ce type de pastille sur des BGA avec un nombre plus élevé d’E/S.

• Pastille via-in-pad

Via in padse développe parallèlement aux progrès de la technologie des microvias dans la fabrication de circuits imprimés.

Outre le type de pastille, le vernis épargne et la position des pastilles BGA sont directement associés au brasage BGA. En fonction des différentes positions du vernis épargne, les pastilles BGA se déclinent en deux types : pastille SMD (solder mask defined) et pastille NSMD (non solder mask defined), qui jouent respectivement des rôles spécifiques dans le brasage BGA. Lorsque la pastille SMD est utilisée, la pastille présente une grande zone de liaison avec le vernis épargne, ce qui conduit à une zone de liaison équivalente entre les joints de soudure et le circuit imprimé. Cependant, à mesure que la taille de la pastille augmente, l’espacement entre les pastilles adjacentes diminue, ce qui affecte la répartition des vias sur les pastilles et la capacité de routage.

Au cours de la procédure de fabrication des PCB, si le vernis épargne (solder mask) se décale dans la même direction, le pad BGA ne sera pas affecté, ce qui est bénéfique pour la soudure BGA. Mais ce type de pad a tendance à se rompre lors de la retouche du vernis épargne au niveau des bords, ce qui nuit à l’effet de retouche. Une fois le pad NSMD utilisé, le pad sera relativement petit, ce qui est favorable à la répartition des vias et au routage. Cependant, ce type de structure de pad entraîne une diminution de la surface de liaison entre les joints de soudure et le pad, réduisant ainsi davantage l’intensité de liaison du joint de soudure. En un mot, les deux types de pads présentent leurs propres avantages et inconvénients, et le pad correspondant peut être déterminé en fonction des considérations technologiques.

Impression de pâte à braser

L’impression de pâte à braser joue un rôle clé dans la détermination de la qualité de soudure. L’impression de pâte à braser est la transformation précise de la pâte à braser du pochoir vers le pad, avec la participation du pochoir, de la pâte à braser et de l’imprimante. La précision de l’imprimante de pâte à braser doit d’abord répondre aux exigences de l’assemblage BGA. Le pochoir détermine la quantité de pâte à braser par son épaisseur et la taille de ses ouvertures. La quantité de pâte à braser requise par le boîtier BGA est généralement déterminée par trois aspects :

• Une quantité suffisante de soudure doit être utilisée afin de garantir d’excellentes connexions de brasage BGA.

• La quantité de pâte à souder doit compenser l’erreur de coplanarité des billes de soudure (généralement 0,1 mm) des composants BGA.

• Lorsque d’autres composants à pas fin sont présents sur le circuit imprimé, la quantité de pâte à braser doit être prise en compte de manière globale afin de prévenir l’apparition de davantage de défauts de soudure.

Précision de positionnement

La précision de la position des composants BGA sur la carte de circuit dépend entièrement de la précision des machines de pose de composants, dont la plupart intègrent un système de positionnement spécifique capable de permettre un positionnement précis des composants BGA. En outre, certaines machines de pose peuvent même inspecter les billes de soudure BGA en termes de coplanarité et détecter certains défauts tels que des billes manquantes, ce qui est extrêmement utile pour améliorer la fiabilité du brasage BGA.

En outre, d’autres mesures peuvent être prises pour améliorer davantage la précision de montage des composants BGA. Par exemple, des repères fiduciaires locaux sont placés sur la partie externe des pastilles BGA ou une paire de lignes de pliage est utilisée comme repères fiduciaires pour l’inspection manuelle après l’assemblage, ces deux méthodes ayant été vérifiées comme efficaces dans la fabrication pratique.

De plus, les composants BGA présentent un effet d’auto-centrage évident lors du processus de brasage en raison de la tension de surface de la brasure. Ainsi, certains concepteurs agrandissent volontairement les pastilles situées aux quatre coins dans la conception des pastilles BGA, rendant l’effet d’auto-centrage plus évident afin de garantir que les composants BGA puissent se réajuster automatiquement lorsque les positions de montage sont décalées.

Courbe de température de soudure et défauts de soudure

La courbe de température de soudure détermine directement la qualité de la soudure. Une courbe de température comprend généralement quatre phases : la phase de préchauffage, la phase de trempage, la phase de refusion et la phase de refroidissement, chacune étant caractérisée par différents changements physiques/chimiques. Étant donné que le réglage de la courbe de température détermine le processus de formation des joints de soudure, il est étroitement lié à la fiabilité des joints de soudure. En raison de la particularité du boîtier BGA, il est extrêmement difficile d’obtenir une courbe de température satisfaisante. De manière générale, un composant BGA nécessite la mesure de trois températures : la température du boîtier, la température de surface du circuit imprimé et la température du joint de soudure interne du BGA.

Technologies d’inspection et de retouche BGA

Étant donné que toutes les soudures BGA se trouvent sous les boîtiers après le brasage, les méthodes d’inspection traditionnelles telles que le test à sonde mobile ou l’inspection visuelle ne parviennent pas à répondre aux besoins pratiques. À ce jour, les principales méthodes capables de détecter les défauts de brasage des joints BGA sontTest AOI (inspection optique automatisée)ettest AXI (inspection automatisée par rayons X).

En raison des propriétés de la structure BGA, il est presque impossible d’inspecter une seule jonction de soudure d’un composant BGA. Cependant, l’ensemble du boîtier doit être retouché.

Autres facteurs

D’autres facteurs doivent être pris en compte dans le processus d’assemblage BGA, tels que la protection contre l’électricité statique et le séchage (baking) des composants BGA. En général, les composants BGA nécessitent des emballages spéciaux répondant aux exigences de protection électrostatique. Au cours du processus d’assemblage des circuits imprimés, des mesures rigoureuses de protection contre l’électricité statique doivent être mises en œuvre, notamment la mise à la terre des équipements, la gestion du personnel et l’administration de l’environnement.

Assemblage BGA à bon prix

Fort de plus de 20 ans d’expérience dans la gestionAssemblage de PCBles demandes de clients du monde entier, nous avons la capacité de souder presque tous les types de composants sur des circuits imprimés, y compris les composants BGA. Si vous avez des questions ou des préoccupations concernant l’assemblage de PCB,contactez-nouspour en savoir plus sur nos capacités de soudure de PCB et discuter de projets personnalisés de peuplement de PCB. N’hésitez pas à cliquer sur le bouton ci-dessous pour demander le prix d’assemblage BGA ! C’EST ENTIÈREMENT GRATUIT !

Demande de devis gratuit pour l’assemblage de PCB

Ressources utiles

•Une introduction complète au BGA

•Principales raisons des fissures dans le brasage BGA

•Problèmes de billes de soudure des composants BGA et comment les éviter

•Service avancé de montage de PCB clé en main par PCBCart

•Comment obtenir les prix d’assemblage de circuits imprimés

•Comment évaluer un fabricant de PCB ou un assembleur de PCB