Avec l’augmentation de la demande du marché deCircuits imprimés HDI (interconnexion à haute densité), les exigences dérivées du marché augmentent également. Cependant, le flux de processus traditionnel présente certains inconvénients, notamment la complexité, le coût élevé, un long cycle de production et un faible taux de livraison à temps (OTD, on time delivery). Afin de réduire les coûts, de raccourcir le flux de processus et de diminuer la période de production, la technologie de remplissage de trous borgnes a évolué de l’ancienne technologie de remplissage de trous borgnes par placage ponctuel vers l’actuelle technologie de remplissage de trous borgnes par placage en panneau. Ce nouveau type de technologie de placage de trous borgnes est capable à la fois de réduire le coût de production et d’améliorer la qualité des cartes HDI. En outre, il peut même contribuer à l’augmentation de l’OTD, offrant aux fabricants la possibilité de servir des clients plus impatients.

Les différents clients de circuits imprimés HDI ont des exigences de conception différentes ; il est nécessaire de suivre un flux de processus de production raisonnable afin de contrôler les coûts et de garantir la qualité. Cet article présentera et discutera de certains types de flux de processus des circuits imprimés HDI à travers l’analyse de différents types de cartes HDI.

Comparaison entre le flux de procédé de remplissage de trous borgnes par placage ponctuel et celui de remplissage de trous borgnes par placage en panneau

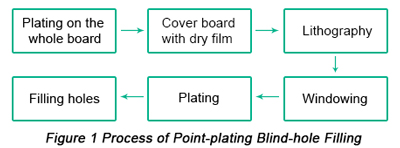

Comparé au procédé de remplissage de trous borgnes par placage ponctuel, le remplissage de trous borgnes par placage de panneau suit un procédé beaucoup moins complexe, dans lequel les trous borgnes sont remplis par placage avec une solution professionnelle. Voici le procédé de remplissage de trous borgnes par placage ponctuel :

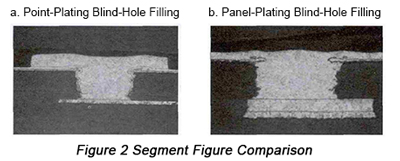

D’après la comparaison entre les profils de remplissage de trous borgnes par placage ponctuel et par placage en panneau (Figure 2), il est clairement indiqué que le cuivre sur le trou borgne dans le premier cas est beaucoup plus épais que dans le second. L’excès de cuivre doit être poncé avec une bande abrasive qui exerce une forte force de traction sur le capuchon de cuivre, ce qui entraîne un circuit lâche voire la mise au rebut.

Cependant, après le remplissage des trous borgnes par placage en panneau, le cuivre sur le trou borgne est si homogène que trois étapes peuvent être omises, y compris la réalisation du motif de placage des trous borgnes, le dépouillement du film et le ponçage par bande abrasive, ce qui entraîne un flux de procédé plus court et une réduction des coûts de production, permettant d’éviter les rebuts causés par la bande abrasive.

Technologie de remplissage des trous borgnes par placage sur panneau

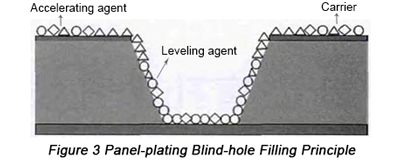

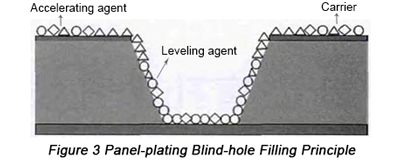

La technologie de remplissage des trous borgnes par placage en panneau est basée sur le module de super-remplissage. Pour le placage au cuivre, la vitesse d’électrodéposition au fond des trous borgnes est plus élevée qu’à la surface. La répartition des trois types d’agents de luminescence au fond et à la surface des trous borgnes est présentée à la Figure 3.

Selon les attributs des agents de luminescence pour placage et le principe électrochimique, les principes de fonctionnement de ces agents de luminescence sont :

- a. Comme l’agent de nivellement est chargé positivement, il est facilement absorbé au bord du trou, là où la charge est la plus négative, et il se dissipe lentement. Ainsi, la concentration de l’agent de nivellement diminue au fond du trou.

- b. L’agent de nivellement est capable de réduire la polarisation, de favoriser le dépôt de cuivre et d’affiner les grains. Il se rassemble dans les zones de densité de courant faible avec une vitesse de dissipation rapide, de sorte que la concentration de l’agent accélérant augmente progressivement au fond du trou.

- c. Au bord du trou présentant une électricité négative avec la convection la plus forte, c’est l’agent de nivellement qui arrêtera le bord du trou au lieu de l’inhibiteur.

Application du remplissage de trous borgnes par placage au panneau dans les plans internes des cartes HDI

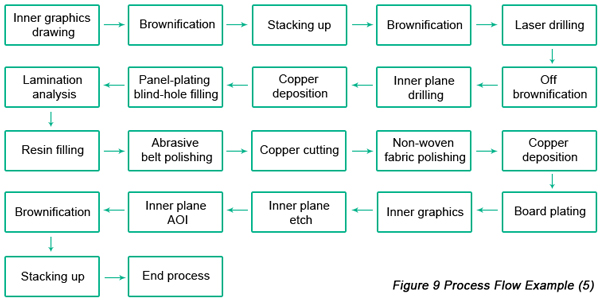

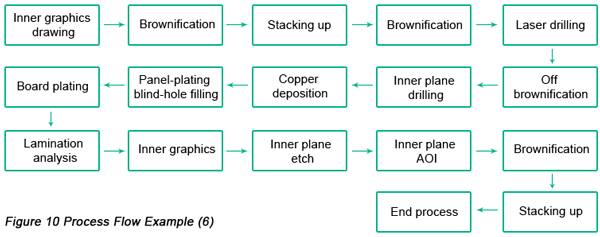

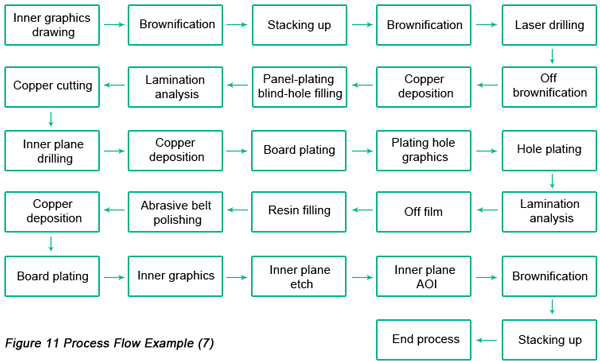

La technologie de remplissage de trous borgnes par placage en panneau est largement appliquée aux trous borgnes des circuits imprimés HDI. Cependant, différents types de circuits imprimés HDI doivent être associés à différents flux de procédé, de sorte qu’il est nécessaire de choisir le flux de procédé approprié en fonction des exigences des différents clients.

Selon la définition de l’ordre de fabrication des circuits HDI, chaque réalisation de trou borgne peut être considérée comme un ordre de circuit HDI. Sur la base de la technologie actuelle, la génération de chaque ordre dans les circuits HDI nécessite une structure de couches (stack-up), ce qui signifie que, tant que l’empilage final est concerné, on parle de remplissage par placage en panneau des trous borgnes dans les plans internes des circuits HDI.

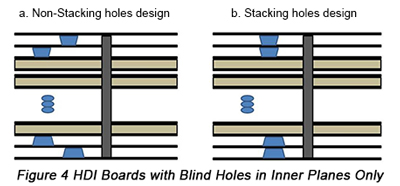

• Cartes HDI avec uniquement des trous borgnes dans les plans internes

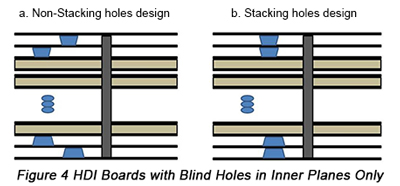

Les circuits imprimés HDI ne comportant que des trous borgnes dans les couches internes désignent les circuits imprimés HDI qui ne possèdent que des trous borgnes pour se connecter à d’autres circuits provenant d’autres couches. L’empilage est présenté à la Figure 4.

Pour les circuits imprimés avec le design A, les trous borgnes n’ont pas besoin d’être entièrement remplis ni nivelés, à condition que le placage en cuivre soit suffisant. Pour les circuits imprimés avec le design B, les trous borgnes doivent être entièrement remplis et nivelés.

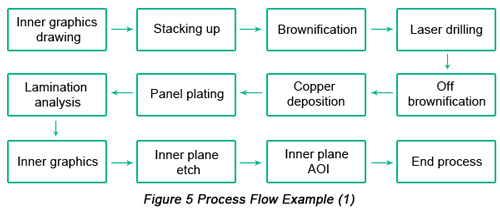

Lorsque les trous borgnes n’ont pas besoin d’être remplis ni nivelés, les paramètres de placage utilisés permettent au cuivre des trous borgnes de satisfaire aux exigences correspondantes et de garantir une épaisseur de bronze interne comprise entre 17,1 μm et 34,3 μm. Lorsque les trous borgnes doivent être remplis et nivelés, les paramètres de placage utilisés permettent à la fois d’assurer l’achèvement du remplissage et du nivellement, et d’obtenir une épaisseur de bronze interne supérieure à 34,3 μm. Comme les trous borgnes n’ont pas besoin d’être remplis ni nivelés pour les trous non empilés, de sorte que le procédé d’élimination du cuivre n’est pas nécessaire, lorsque l’épaisseur du cuivre interne doit être de 34,3 μm, les trous borgnes dans les couches internes sont réalisés comme des trous de remplissage. Sur la base des deux types de circuits imprimés HDI mentionnés ci-dessus, le flux de procédé correspondant aux différentes épaisseurs de cuivre interne est présenté comme suit :

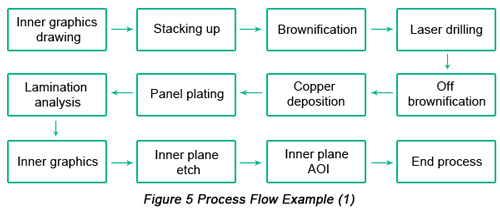

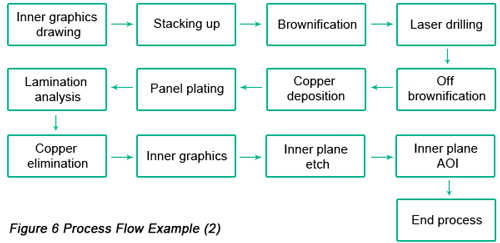

1). Conception de trous borgnes non empilés : avec une épaisseur de cuivre interne de 17,1 μm

2). Conception de trous borgnes empilés : avec une épaisseur de cuivre interne de 17,1 μm

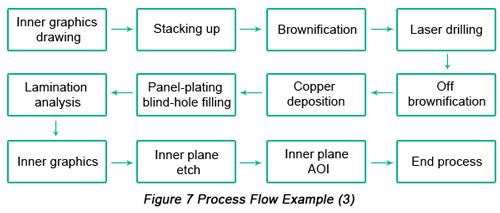

3). Lorsque l’épaisseur du cuivre interne atteint 17,1 μm, les trous borgnes sont remplis et nivelés aussi bien dans la conception de trous empilés internes que dans la conception de trous non empilés.

Sur la base de l’analyse ci-dessus, lorsque des trous borgnes internes sont conçus en empilement, il est nécessaire d’utiliser des paramètres de remplissage relativement importants pour que les trous borgnes soient remplis et nivelés, afin de garantir qu’ils soient entièrement comblés et mis à niveau. Ensuite, le cuivre doit être rogné jusqu’à l’épaisseur requise. Par conséquent, parmi les trois flux de procédé mentionnés ci-dessus, en ajustant les paramètres de remplissage des trous, l’épaisseur du cuivre de surface peut être contrôlée.

• Cartes HDI avec à la fois des trous borgnes et des trous enterrés dans les couches internes

Ce type de cartes HDI peut être classé comme suit : trous borgnes et enterrés non empilés, trous borgnes empilés et trous enterrés non empilés, trous enterrés empilés et trous borgnes non empilés, trous borgnes et enterrés empilés.

Pour ce type de circuits imprimés HDI, il faut tenir compte du degré de remplissage et de nivellement des trous borgnes et satisfaire à l’exigence de cuivre des trous enterrés. Normalement, l’épaisseur de cuivre interne de ce type est de 34,3 μm.

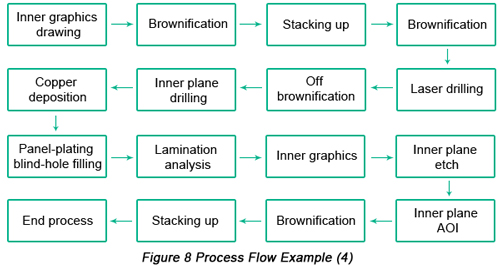

Le remplissage des trous borgnes par placage en panneau ne peut être utilisé que pour produire des cartes dont le rapport épaisseur‑rayon est inférieur à 6:1. Cependant, pour les cartes dont le rapport épaisseur‑rayon est supérieur à 6:1, un procédé de métallisation des trous doit être mis en œuvre afin de satisfaire aux exigences correspondantes en matière de cuivre dans les trous borgnes. Par conséquent, les trous borgnes et les trous enterrés doivent être fabriqués séparément, c’est‑à‑dire que les trous borgnes doivent d’abord être remplis et nivelés, puis les trous enterrés sont métallisés par le procédé de placage des trous.

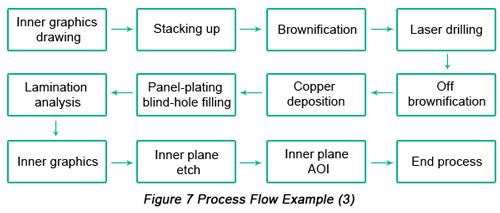

Comme tous les trous borgnes sont réalisés pour être remplis et mis à niveau, le fait que les trous borgnes soient empilés ou non n’a aucun lien avec la conception du flux de procédé. Il suffit de déterminer si les trous enterrés sont empilés ou non empilés, et cela conviendra. Les flux de procédé spécifiques sont présentés comme suit :

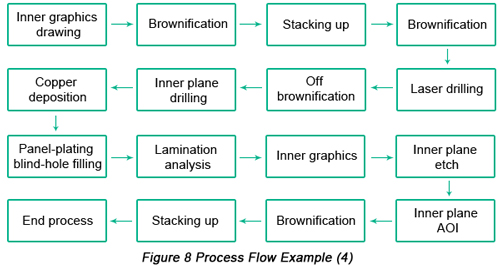

1). Le rapport épaisseur/diamètre des trous enterrés est inférieur à 6:1, avec des trous enterrés non empilés.

2). Le rapport épaisseur/diamètre des trous enterrés est inférieur à 6:1 avec empilement de trous enterrés.

3). Le rapport épaisseur/diamètre des trous enterrés est supérieur à 6:1, avec des trous enterrés non empilés.

4). Le rapport épaisseur-rayon du trou enterré est supérieur à 6:1 avec empilement de trous enterrés.

Sur la base des flux de processus présentés ci-dessus, l’empilage avec remplissage de gel peut être utilisé à la place du remplissage de résine. Un PP contenant une grande quantité de gel est requis pour la technologie d’empilage avec remplissage de gel. Bien que ce type de PP soit beaucoup plus coûteux que le PP ordinaire, il permet d’économiser des étapes de production ainsi que la résine utilisée. En tenant compte des coûts, cette technologie peut contribuer à réduire le coût de l’HDI.Coût de production des PCBet le temps.