De nombreuses pièces électroniques sont utilisées dans les véhicules automobiles modernes et le nombre de systèmes de commande électroniques peut dépasser 250. Lorsque nous conduisons une voiture, il nous est facile de voir des systèmes de commande électroniques partout, y compris sous le capot, autour du contrôle de l’alimentation électrique, dans l’habitacle ou près du volant.

En ce qui concerne l’électronique automobile, les dispositifs électriques et électroniques présentent tous deux des structures extrêmement complexes. Les systèmes électroniques automobiles doivent fournir des spécifications techniques au plus haut niveau et doivent passer des procédures élargies d’essais de résistance et de fiabilité, puisque toutes les applications automobiles doivent être soumises à des tests en raison de leur utilisation dans un environnement rigoureux. Par conséquent, les exigences techniques et les spécifications techniques de ces systèmes électroniques sont déterminées par l’objectif d’obtenir une haute fiabilité à faible coût, ce qui impose des exigences bien plus strictes que pour les circuits imprimés (PCB, printed circuit board) rigides ordinaires. L’interconnexion entre les PCB doit être réalisée et ils doivent être reliés aux équipements périphériques, ce qui peut être obtenu grâce à l’utilisation de câbles et fils électriques ordinaires, de nappes, de cavaliers, de connecteurs, etc. Néanmoins, lors des essais de fiabilité prolongés, des tests de résistance et des conditions réelles de circulation sur route, ce sont généralement les soudures et les connecteurs de mauvaise qualité qui provoquent les défaillances électriques.

Mérites de l’application des circuits imprimés flex-rigides dans l’automobile

Pour résoudre avec succès le problème mentionné dans le premier paragraphe,PCB flex-rigideest appliqué pour réduire le nombre de connecteurs et de joints de soudure, ce qui est respecté depuis plus de 20 ans. Comme le PCB flex-rigide est utilisé dans les systèmes automobiles, les avantages suivants peuvent être obtenus.

• Amélioration évidente de la qualité et de la fiabilité du produit

Lors de l’utilisation de circuits imprimés flex-rigides pour l’automobile, le nombre de connecteurs et de joints de soudure peut être réduit, ce qui diminue les risques potentiels de défaillances électriques. Les performances et la fiabilité des systèmes de contrôle électroniques automobiles augmentent proportionnellement à la réduction du nombre de connecteurs et de joints de soudure.

• Réduction des coûts grâce à la diminution des étapes de fabrication

Avec l’application du circuit imprimé flex-rigide, la soudure du câble ruban et l’assemblage des connecteurs seront supprimés, ce qui fera baisser les coûts. Après tout, la mise en œuvre de l’ensemble de la procédure de fabrication est coûteuse.

• Simplification et élimination de la maintenance

Rigide-flexiblePCB pour l’automobileest composé de deux ou de plus de deux pièces de matériaux rigides et d’une ou de plusieurs pièces de matériau flexible, tandis que les sections rigides sont reliées entre elles par l’application de matériaux flexibles. Chaque circuit rigide-flex peut être précisément intégré dans un boîtier plus petit, de sorte que de nombreuses tâches de gestion et de maintenance seront éliminées.

• Amélioration de la liberté de conception et d’assemblage

Les concepteurs de circuits flex-rigides sont uniquement responsables du routage de la carte rigide. Quant à la partie flexible, ils n’ont qu’à assurer la liaison et peuvent librement la fixer, la suspendre ou la superposer, ce qui facilite considérablement la conception et l’assemblage.

Jusqu’à présent, deux types de circuits imprimés flex-rigides sont disponibles sur le marché actuel :

a. PCB semi-flexibleLa section flexible du circuit imprimé semi-flexible est constituée d’un matériau FR-4 mince, particulièrement adaptée aux assemblages ne nécessitant que quelques flexions. De plus, le circuit imprimé semi-flexible permet de réduire les coûts.

b. Circuit imprimé flexible multiple. Fabriqué en matériau polyimide (PI), le PCB multi-flexible fonctionne parfaitement pour les applications nécessitant des flexibilités dynamiques. Comme la couche de PI peut s’étendre dans la section rigide interne du PCB flex-rigide, les circuits imprimés multi-flex sont plus adaptés aux applications nécessitant des flexibilités dynamiques progressives.

PCB multi-flexible

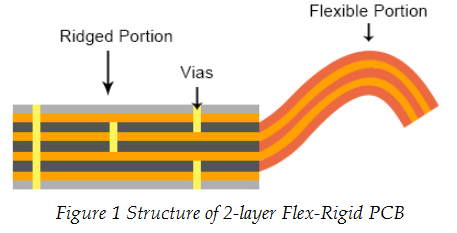

Lorsque la section flexible d’un circuit imprimé flex-rigide est réalisée en feuille de cuivre PI flexible, elle appartient à la catégorie des circuits imprimés multi-flexibles. Relevant d’un type traditionnel de circuit imprimé flex-rigide, le circuit imprimé multi-flexible est utilisé depuis plus de trois décennies. Le circuit imprimé multi-flexible présente une structure hybride laminée à partir d’un matériau de substrat rigide et d’un matériau de substrat flexible, et l’interconnexion entre les conducteurs électriques est réalisée au moyen de vias électroplaqués traversant les matériaux rigides et flexibles. La figure 1 ci-dessous illustre la structure d’un circuit imprimé flex-rigide à deux couches.

Conformément à la Figure 1, on peut conclure que le matériau de substrat flexible dépend du matériau en feuille de cuivre PI ordinaire et qu’il n’est pas seulement disposé dans la section flexible, mais couvre également toute la section rigide. Cependant, il est tout aussi efficace de disposer certaines structures de feuille de cuivre PI dans une section sélective. Étant donné que la complexité de fabrication augmente dès lors que la feuille de cuivre PI flexible est utilisée dans une section sélective, cette méthode est généralement rarement employée.

En ce qui concerne les circuits imprimés flexibles multicouches, comme l’adhésif présente un CTE (coefficient de dilatation thermique) relativement élevé dans la direction de l’axe Z, il peut provoquer des dommages mécaniques des vias métallisés lors des tests de contrainte ou des tests de choc thermique. Par conséquent, lorsque les circuits imprimés automobiles exigent une fiabilité thermique plus élevée, il est impératif d’éviter d’utiliser un matériau de substrat flexible et un coverlay dans la partie rigide, étant donné que les vias métallisés se trouvent généralement dans la section rigide.

En outre, les problèmes de fiabilité liés à la température doivent être pris en compte en ce qui concerne l’adhésif et le préimprégné sans écoulement en FR4 standard, car le préimprégné FR4 est également un type de matériau de substrat présentant un CTE élevé. Le préimprégné sans écoulement en FR4 standard présente une Tg de 105 °C, soit environ 30 °C de moins que celle du préimprégné FR4 traditionnel.

Outre le matériau FR4 utilisé comme substrat rigide, presque tout type de matériau rigide est applicable aux circuits imprimés multi-flexibles, y compris les matériaux à haute Tg, les matériaux sans halogène ou même les matériaux haute fréquence.

La majorité des matériaux flexibles pour circuits imprimés rigides-flexibles utilisent du PI avec adhésif ou du PI sans adhésif, qui offre de meilleures performances. Néanmoins, les matériaux PEN et PET peuvent également être utilisés pour des structures de circuits rigides-flexibles simples et asymétriques. Le matériau LCP (polymère à cristaux liquides) peut être considéré comme un matériau flexible optimal sans adhésif, adapté aux conceptions à haute fiabilité et à la transmission de signaux à haute vitesse. Il est recommandé de les cuire avant leur utilisation afin d’éliminer l’humidité, en raison de la forte absorption d’humidité du PI. Les circuits imprimés multi-flex utilisant le LCP comme matériau de substrat, en revanche, n’ont pas besoin d’être cuits.

En ce qui concerne les circuits imprimés flex-rigides, les circuits multi-flex permettent de disposer simultanément de plusieurs couches flexibles. Grâce à la conception intégrée des interconnexions complexes du circuit, ils peuvent être fabriqués de manière répétée, ce qui est plus avantageux que les connexions par câbles et fils. Ainsi, la conception de lignes de transmission de signaux à impédance caractéristique contrôlée peut être mise en œuvre pour remplacer le câble coaxial.

PCB semi-flexible

Les circuits imprimés semi-flexibles ne sont pas conçus pour assurer des flexions constantes. En réalité, dans de nombreuses applications, la partie flexible d’un circuit imprimé flex-rigide n’effectue que quelques flexions, par exemple lors de l’assemblage, de la retouche et de la maintenance. Par conséquent, l’utilisation de matériaux flexibles coûteux comme le PI n’est pas nécessaire pour ce type d’applications et l’on emploie un matériau simplement pliable, ce qui est suffisant. De plus, le coût peut être réduit.

Le circuit imprimé semi-flexible peut tirer parti du matériau de substrat traditionnel pour la stratification multicouche, de sorte que l’on évite de laminer ensemble différents matériaux et que les contraintes thermiques internes soient minimales. Pour obtenir un matériau flexible, la méthode optimale consiste à rendre le substrat traditionnel en FR4 suffisamment apte au pliage. Bien sûr, une autre méthode consiste à réduire sélectivement l’épaisseur de la partie flexible.

Le circuit imprimé semi-flexible est fabriqué en s’appuyant sur la même technologie de production que les circuits imprimés double face traditionnels et les circuits imprimés multicouches. L’amincissement de la partie flexible peut être réalisé par fraisage. De plus, le circuit imprimé semi-flexible est fabriqué en suivant une technologie de production similaire à celle des circuits imprimés traditionnels, à ceci près qu’un procédé de fabrication conférant de la flexibilité y est ajouté.

Contactez PCBCart pour des besoins rentables en fabrication de circuits imprimés flex-rigides

PCBCart propose des services de fabrication de circuits imprimés rigides-flexibles depuis 2005. Nous disposons de tout le nécessaire pour produire des circuits imprimés entièrement fonctionnels dans les délais et le budget exigés par nos clients. N’hésitez pas àcontactez-nouspour discuter de vos besoins en fabrication et assemblage de circuits imprimés flex-rigides ou cliquez sur le bouton ci-dessous pour demander un devis de PCB.

Demander un devis pour circuit imprimé flexible

Ressources utiles

•Applications des circuits imprimés flex-rigides

•Rationalisez l’assemblage et améliorez la fiabilité grâce aux circuits imprimés flexibles et flex-rigides

•Services de fabrication de circuits imprimés flex-rigides par PCBCart

•PCBCart propose des services d’assemblage de circuits imprimés flex-rigides

•Applications et types de circuits imprimés pour l’industrie automobile