Les machines de pose de composants, ou « chip shooters », jouent un rôle crucial dans la détermination du degré d’automatisation et de l’efficacité de production d’une ligne d’assemblage SMT (Surface Mount Technology). Étant donné que l’efficacité de pose des machines est étroitement liée à l’efficacité de production de la ligne d’assemblage SMT, il est réellement nécessaire et utile d’augmenter l’efficacité de pose des machines de placement de composants. L’amélioration de l’efficacité de pose des machines dépend d’une série de solutions à des problèmes tels que l’allocation des positions des bases d’alimentation de composants et la séquence de pose des composants, etc. En se concentrant sur une machine de pose, la SM421, une machine à portique multi-têtes largement utilisée, cet article examinera l’allocation des positions des alimentateurs de composants et la séquence de pose, de manière à proposer certaines méthodes d’optimisation concernant les techniques de montage.

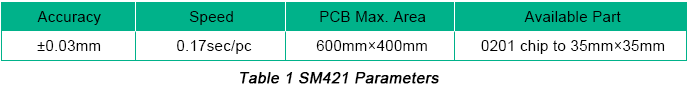

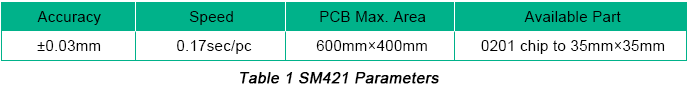

En tant que machine de pose de puces à vitesse de montage moyenne, la SM421 utilise un groupe de 6 têtes de montage et sa station d’alimentation de composants peut contenir au maximum 120 types de boîtiers de composants. Les paramètres spécifiques de la machine de pose SM421 peuvent être résumés dans le tableau suivant :

Son processus d’exécution comprend les étapes suivantes :

a. La carte SMB (Surface Mount Board) est transportée par un convoyeur jusqu’à la position correspondante et y est fixée ;

b. La tête de montage sélectionne la buse appropriée en fonction du type de composant à prélever ;

c. La tête de montage se déplace vers la position correspondante où se trouve la base du chargeur de composants et la buse prélève les composants ;

d. Après avoir été reconnus par l’image visuelle des composants, ceux-ci seront placés aux emplacements réglementés sur le SMB ;

e. Les étapes de b à d sont répétées jusqu’à ce que le montage du composant soit terminé ;

f. Le SMB est acheminé vers l’étape suivante par un convoyeur à bande.

Éléments influençant l’efficacité de montage du SM421

Conformément à l’analyse de la structure et du processus de fonctionnement du SM421, les principaux éléments affectant l’efficacité de montage comprennent :

• Vitesse de déplacement de la tête de monture

Avant son fonctionnement normal, la vitesse de déplacement de la tête de montage du SM421 doit être préréglée, indiquant la vitesse de déplacement des têtes de montage entre les dispositifs environnants. La vitesse est déterminée en fonction de plusieurs facteurs, notamment le boîtier du composant, sa taille et sa qualité. La taille du composant est inversement proportionnelle à la vitesse de déplacement de la tête de montage afin d’éviter le déplacement du composant dû aux changements de buse ou la chute du composant de la buse en raison d’une force d’aspiration sous vide insuffisante. C’est pourquoi la vitesse de déplacement de la tête de montage doit être contrôlée. Une accélération ou une décélération est requise lors du processus de prise et de pose des composants, et leur amplitude est également déterminée par le boîtier du composant, ce qui nécessite également un préréglage.

• Position et compte des alimentateurs de composants

Dans la procédure de montage, les machines de pose à portique multi-têtes doivent d’abord déplacer la tête de montage jusqu’à la position correspondante de la base des alimentateurs de composants pour aspirer les composants à monter, puis la déplacer jusqu’à la position de montage pour effectuer le montage réel. La distance entre la position de l’alimentateur de composants et la position de montage exerce une influence considérable sur le temps de montage. En outre, le type de composants CMS (Composants Montés en Surface) et la quantité à monter influencent également l’implantation des alimentateurs de composants et le nombre d’alimentateurs. De toute évidence, pour les PME qui exigent le montage de composants de taille relativement importante, la position adéquate de la base des alimentateurs est particulièrement critique. De plus, les composants doivent être aspirés de manière uniforme par les 6 buses des têtes de montage à chaque cycle de montage, de sorte que le nombre de cycles de montage puisse être minimisé, en réduisant les changements de buses et en augmentant l’efficacité de montage.

• Séquence de montage des composants

Chaque composant possède sa propre coordonnée sur le SMB et les têtes de montage doivent suivre un trajet complexe après le montage. En fonction des différentes coordonnées des composants, une séquence de montage appropriée des composants peut optimiser le trajet de déplacement des têtes de montage, ce qui permet, dans une certaine mesure, de réduire la distance de déplacement des têtes de montage sur l’axe X-Y. Par conséquent, le temps de montage unitaire sur le SMB peut être réduit, de sorte que l’efficacité de montage du poseur à portique multi-têtes puisse être améliorée.

• Rôle des buses

La buse appropriée doit être prélevée par des têtes de montage compatibles avec le type de composant qui sont prêtes à être montées. Le temps de montage de l’ensemble du SMB est directement lié à la distance entre l’emplacement de la buse et le chargeur de composants. De plus, certaines propriétés propres aux buses elles‑mêmes, comme une pression de vide insuffisante, peuvent entraîner de mauvaises performances d’adsorption, ce qui peut provoquer des adsorptions répétées ou même un échec de l’adsorption du composant. L’optimisation des types de buses utilisés pour les composants est bénéfique pour réduire le temps de changement de buse et éviter que les buses ne soient fréquemment remplacées, de sorte que l’efficacité de montage puisse être augmentée.

• Influence du système visuel

Avant le montage réel des puces, les CMS à monter doivent être reconnus par le système de vision des machines de pose à l’aide d’images générées, afin de garantir que les composants sont de haute qualité et que leurs boîtiers et dimensions sont compatibles avec les données des composants stockées dans la base de données conformément aux fichiers de conception. L’ensemble du processus comprend les étapes suivantes : acquisition d’images, traitement et retour des résultats. Le temps consacré à la reconnaissance d’images est déterminé par la qualité de l’algorithme. Lorsque les composants ne peuvent pas être reconnus par le système, cela entraîne un échec de montage et les composants sont rejetés par la tête de pose. Une fois qu’un certain nombre de composants ont été rejetés, une alarme est déclenchée par la machine de pose, après quoi la machine de pose de composants s’éteint automatiquement.

En tenant compte des éléments évoqués ci-dessus et de la situation pratique du SM421, des optimisations peuvent être réalisées en ajustant l’ordre et le nombre des chargeurs de composants, la séquence de pose des composants, etc., de manière à réduire le temps de montage et à améliorer l’efficacité de montage.

Optimisation de la technologie de montage avec le SM421

• Détermination de la position de l’alimenteur de composants sur la base de l’alimenteur

L’attribution des chargeurs de composants sur la base de chargeurs est considérée comme l’un des éléments les plus importants influençant l’efficacité de montage. Pour une séquence de placement de composants donnée, une position de chargeur appropriée permettra de minimiser la distance totale parcourue entre l’aspiration par la tête de montage et le montage, tout en évitant des changements fréquents de buse.

Les mesures suivantes peuvent être prises pour l’optimisation :

a. Sur la base des règles de distance minimale au centre du SMB et du nombre maximal de composants, le premier positionnement de composant doit être déterminé sur la base du feeder.

b. L’itinéraire optimal doit être suivi sur le chemin de montage de ce type de composants.

c. Après le montage réussi des composants dans le premier feeder, les composants du même type doivent être sélectionnés avec la distance minimale par rapport au dernier composant du premier feeder. Ce type de composants doit être disposé dans une séquence de gauche à droite, à proximité des composants ambiants. L’étape b est utilisée comme référence pour concevoir le trajet de montage.

d. Les étapes 2 et 3 sont répétées jusqu’à ce que tous les composants aient été correctement placés sur la base du feeder.

• Algorithme de chemin optimal pour le montage des composants

Le problème du voyageur de commerce (TSP) est un problème combinatoire typique largement appliqué dans les domaines militaire, de l’information géographique et de la planification de projets. En outre, il peut également être utilisé pour résoudre de nombreux problèmes pratiques tels que la gestion du trafic routier, la planification logistique et l’organisation de la production de produits. Dans cet article, le TSP sera utilisé pour fournir un chemin optimal en termes de montage des composants.

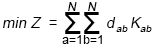

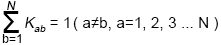

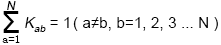

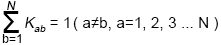

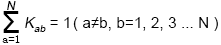

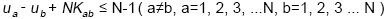

Sur la base de la structure du SM421 et de la procédure de fonctionnement de montage des machines de pose qui a été abordée dans la partie précédente de cet article, un modèle mathématique de TSP peut être établi pour optimiser le montage des composants. Supposons qu’un SMB contienne un certain nombre (N) de composants à monter {C1, C2, C3…CN} while dabindique la distance entre la position de montage de Ca et la base d’alimentation de Cb. Une variante entière est définie comme Kab. Quand Kabest égal à 1, cela démontre qu’il est possible de passer de Cacomposant vers la base d’alimentation de Cb. Sinon, la valeur de Kabest nul. Les modèles mathématiques établis sur la base du TSP comprennent :

①

②

③

④

Parmi ces modèles,ujeindique la séquence des composants montés (je=1, 2, 3…N) et il peut être modifié en continu. La formule ① est définie comme le chemin minimal de montage des composants ; la formule ② indique le composant Cacaractéristiques de montage unique ; la formule ③ indique le composant Cbprésente un montage unique. En conséquence, les formules ② et ③ garantissent que chaque composant présente un montage unique.

Le TSP comprend de nombreux algorithmes de résolution d’optimisation. Un type appartient aux algorithmes traditionnels, qui peuvent être classés plus avant en algorithmes exacts et en algorithmes d’optimum approché. L’autre type appartient aux algorithmes numériques, incluant les algorithmes de recuit simulé, les algorithmes de colonie de fourmis et les algorithmes génétiques. Dans le reste de cet article, les algorithmes de colonie de fourmis sont appliqués.

L’optimisation du chemin de montage des composants peut être réalisée au moyen d’algorithmes de colonie de fourmis optimisés, en tenant compte des éléments de conception suivants :

a. Un tableau unidimensionnel et un tableau unidimensionnel de phéromones sont définis afin d’enregistrer la distance entre la position de montage du dernier composant sur la carte et le chargeur du composant suivant. La valeur initiale de la phéromone est fixée à 1.

b. La première fourmi part au hasard depuis la position de montage d’un certain composant et trouve la position du distributeur du composant suivant selon une probabilité de transition d’état. Elle se déplace ensuite vers la position de montage et trouve la position du distributeur du composant suivant par la même méthode jusqu’à ce que tous les composants aient été montés.

c. La deuxième fourmi recherche le chemin de montage de tous les composants sur la base de l’étape b jusqu’à ce que toutes les fourmis aient terminé la recherche des positions de montage de tous les composants.

d. La phéromone est mise à jour avec le temps de recherche une fois ajoutée et le chemin optimal doit être enregistré.

e. Toutes les fourmis se conforment de l’étape a à l’étape d pour effectuer une deuxième recherche avec le chemin optimal enregistré.

f. Comparez deux chemins optimaux et sélectionnez le meilleur.

g. Le recyclage est ensuite mis en œuvre en fonction des temps de recherche définis, avec en sortie le chemin optimal final.

Application pratique dans les projets

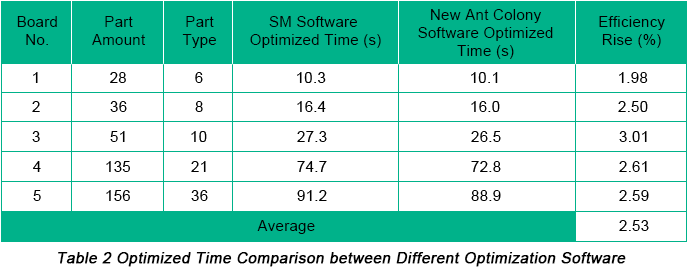

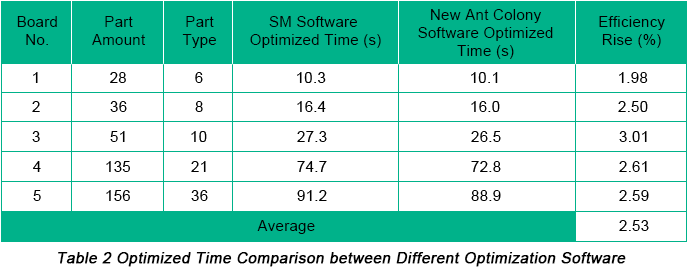

L’expérience est réalisée dans l’usine d’assemblage SMT appartenant àPCBCartet 15 types de PCB sont sélectionnés comme objets d’étude. Ces cartes passent par l’assemblage à l’aide du logiciel basé sur des algorithmes de colonie de fourmis optimisés et du logiciel propre au poseur de composants SM421, et leurs résultats sont comparés. La comparaison entre eux peut être résumée dans le tableau 2 ci-dessous.

Sur la base de ce tableau, nous pouvons conclure que moins de temps est consacré au montage des composants avec un logiciel utilisant des algorithmes de colonie de fourmis optimisés, l’efficacité de montage augmentant de 2,53 %. Le caractère rationnel et la validité de cette méthode ont été pleinement démontrés.

En prenant le poseur de composants SM421 comme objet de recherche, cet article analyse les éléments influençant l’efficacité de montage du poseur de composants, explore des modèles mathématiques optimisés de la technique de montage et résout les problèmes d’optimisation de cette technique grâce à l’application d’algorithmes de colonie de fourmis optimisés. Ainsi, l’application d’algorithmes de colonie de fourmis optimisés améliore l’efficacité de montage et apporte des avantages en termes de coût et de fiabilité.