L’assemblage SMT (Surface Mount Technology) est devenu une technologie de fabrication électronique de premier plan en termes de performances et d’efficacité pour les produits électroniques. Avec une fiabilité élevée garantie, le faible coût peut assurément être considéré comme l’élément clé secondaire devant être pris en compte par les OEM (Original Equipment Manufacturers).

La procédure d’assemblage SMT comprend de nombreuses étapes, chacune contribuant à la qualité des produits finis. De plus, toute modification apportée à chaque étape de fabrication peut éventuellement entraîner d’importantes fluctuations de coûts. Par conséquent, il est particulièrement avantageux de bien comprendre l’ensemble de la procédure d’assemblage SMT, ce qui constitue également un raccourci pour réduire les coûts sans sacrifier les performances.

D’une manière générale, la procédure d’assemblage SMT comprend principalement les étapes suivantes : impression de la pâte à braser, inspection de la pâte à braser (SPI), placement des composants, inspection visuelle, refusion, AOI, inspection visuelle, ICT (test in-circuit), test fonctionnel, dépannelisation, etc. De plus, une compréhension complète de l’ensemble de la procédure vous aide à réduire les coûts de production.

Étape 1 : Impression de pâte à braser

L’assemblage SMT commence par l’impression de la pâte à braser, qui vise à déposer une quantité appropriée de pâte à braser sur le pad sur lequel les composants seront soudés. La qualité de l’impression de la pâte à braser est principalement déterminée par trois éléments : l’état de la pâte à braser, l’angle de raclage et la vitesse de raclage.

Une haute qualité ne peut jamais être obtenue avec des PCB assemblés par SMT à moins que la pâte à braser ne soit correctement stockée et appliquée. La pâte à braser doit être conservée au réfrigérateur afin de rester à basse température et sa température doit être ramenée à la température ambiante avant son application sur la ligne de fabrication SMT. De plus, la pâte à braser découverte doit être utilisée dans les deux heures. Outre l’état de la pâte à braser, les paramètres de l’imprimante de pâte à braser doivent être correctement réglés, ce qui est particulièrement vrai pour l’angle et la vitesse de raclage, car ces deux éléments sont étroitement liés à la quantité spécifique laissée sur le pad.

Étape 2 : Inspection de la pâte à braser (SPI)

L’inspection de la pâte à braser est en soi un moyen facultatif de réduire les coûts, car il est préférablede réduire les défauts de soudure dès maintenant plutôt que de les détecter plus tard. Le SPI n’est pas une étape obligatoire dans la procédure d’assemblage SMT, mais son application contribue à réduire vos coûts de fabrication et à améliorer la qualité des produits. Après tout, la plupart des défauts dans l’assemblage SMT proviennent de l’impression de la pâte à braser et, s’ils peuvent être détectés et traités dès la phase initiale, les risques susceptibles de provoquer des défauts aux étapes ultérieures de la fabrication seront réduits, voire éliminés. Les machines SPI se déclinent en deux types : 2D et 3D. PCBCart possède une machine SPI 3D dans son atelier afin de fournir un meilleur service d’inspection à ses clients.

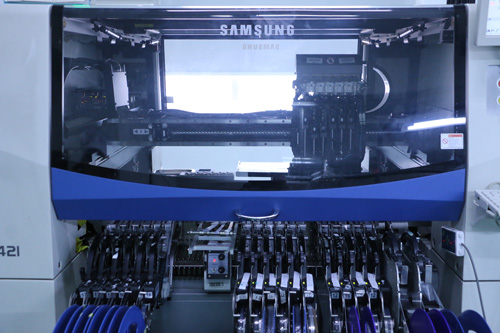

Étape 3 : Montage de la puce

Le montage des composants joue un rôle central dans le processus d’assemblage SMT. Le montage des composants est réalisé par des machines de pose de composants qui diffèrent principalement en termes de vitesse et de capacité de montage. Certains petits composants sont généralement placés par des machines de pose à grande vitesse, capables de les positionner rapidement afin qu’ils adhèrent rapidement à la pâte à braser sur le plot.

Cependant, les gros composants tels que les BGA, les circuits intégrés, les connecteurs, etc. sont généralement placés par des machines de pose multifonctions qui fonctionnent à une vitesse relativement faible. En ce qui concerne ces composants, l’alignement est important. Il faut plus de temps pour obtenir l’alignement avant la pose des composants, ce qui explique pourquoi la vitesse d’une machine de pose multifonctions est bien inférieure à celle d’une machine de pose haute vitesse. De plus, certains des composants utilisés dans une machine de pose multifonctions ne sont pas fournis en bande sur bobine, mais sur plateau ou en tube en raison de leurs dimensions.

Étape 4 : Inspection visuelle + Placement des composants à la main

Après le montage des composants, il est nécessaire d’effectuer une inspection visuelle afin de s’assurer, dans une large mesure, que la soudure par refusion ne présente pas de défauts. Les principaux problèmes à détecter à cette étape comprennent les mauvais positionnements, les composants manquants, etc. Les défauts sont extrêmement difficiles à corriger une fois la soudure par refusion terminée, car ils seront solidement fixés sur le PCB. Par conséquent, la fiabilité des produits diminuera et le coût de production augmentera également.

D’autre part, certains composants peuvent être placés directement à la main à cette étape, y compris certains composants de grande taille, des composants DIP ou ceux qui ne peuvent pas être placés par la machine de pose de composants pour diverses raisons.

Étape 5 : Brasage par refusion

Dans le processus de brasage par refusion, la pâte à braser est fondue pour générer un IMC (composé intermétallique) afin de connecter les broches des composants au circuit imprimé. Le profil de température suivi dans le processus de brasage par refusion comprend le préchauffage, la montée en température, la refusion et le refroidissement. Prenons comme exemple la pâte à braser sans plomb SAC305, dont le point de fusion est d’environ 217 °C ; la pâte à braser ne peut donc pas être refondue à moins que la température du four de refusion ne soit supérieure à 217 °C. En outre, la température maximale du four de refusion ne doit pas dépasser 250 °C, sinon de nombreux composants risquent de ne pas pouvoir être soudés en raison de leur incapacité à supporter une température aussi élevée.

En fait, le réglage du profil de température détermine la qualité du brasage par refusion et contribue à réduire les coûts de production. Ainsi, il est préférable de trouver un assembleur SMT expérimenté en tant que CM (Contract Manufacturer) qui soit pleinement conscient deÉléments influençant la qualité de brasage SMT et mesures d’améliorationTous ces éléments permettront de réduire les coûts de production.

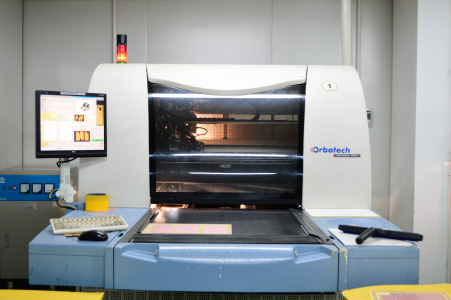

Étape n°6 : AOI (inspection optique automatisée)

Jusqu’à présent, les composants ont été fixés sur le PCB après le brasage par refusion, ce qui signifie que la partie essentielle de la tâche concernant l’assemblage SMT a été accomplie. Cependant, les cartes assemblées ne peuvent jamais être directement utilisées dans les produits finaux tant que des tests et des inspections suffisants n’ont pas été effectués. Les performances des joints de soudure peuvent être inspectées grâce à l’application deAOIqui est capable de détecter certains défauts tels que le tombstoning, le montage sur la tranche, les composants manquants, le mauvais positionnement, l’orientation incorrecte, les ponts de soudure, l’absence de soudure, etc.

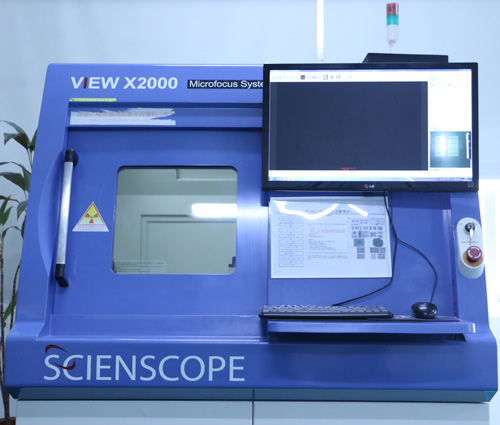

Étape n°7 : AXI (inspection automatisée par rayons X)

Inspection par rayons Xest un complément à l’AOI, car il est capable d’indiquer certains défauts de manière plus claire et plus directe. Ce n’est pas une mesure indispensable après le brasage par refusion. Cependant, dès lors que l’assembleur SMT accorde davantage d’importance à la qualité et à la fiabilité des produits, la machine d’inspection par rayons X sera assurément utilisée pour répondre aux exigences rigoureuses de certains OEM en vue d’atteindre une efficacité accrue.

Étape n°8 : Test ICT ou fonctionnel

L’objectif de l’ICT est de vérifier la présence d’ouvertures et de courts-circuits dans le circuit et de mettre en évidence certains défauts de composants en mesurant la résistance, la capacité et l’inductance. Ainsi, les composants sont testés afin de garantir leurs hautes performances après le brasage par refusion.

Le test fonctionnel est un complément de l’ICT, car l’ICT ne peut tester que les circuits ouverts et les courts-circuits sur les cartes nues, sans pouvoir vérifier les fonctions des PCB assemblés. Par conséquent, les fonctions des PCB assemblés doivent être testées au moyen de tests fonctionnels afin de maintenir la haute fiabilité des produits finaux.

Jusqu’à 800 $ de réduction vous attendent maintenant

Ressources utiles:

•Service d’assemblage de PCB

•Service d’assemblage de PCB prototypes

•Service d’assemblage de PCB en petite série (HMLV)

•Service d’assemblage de PCB à haut volume

•Service complet de montage de PCB clé en main