La technologie de montage en surface (SMT, pour Surface Mount Technology) est une méthode utilisée pour monter des composants électroniques directement sur la surface d’un circuit imprimé (PCB). Cette technologie utilise de petites pièces complexes placées avec précision sur la surface du PCB, offrant une grande résistance mécanique et une utilisation efficace de l’espace. La SMT convient au prototypage, à la production de masse et à la réparation de circuits imprimés, et se caractérise par l’utilisation de pâte à braser pour une fixation sûre des composants. L’assemblage SMT optimise l’espace en plaçant les broches et les composants du même côté du PCB, ce qui le rend idéal pour les appareils électroniques modernes et compacts.

Principaux avantages :

•Assemblage de circuits à grande vitesse

•Automatisation et densité de fabrication améliorées

•Production rapide et économique

•Flexibilité maximale de conception

•Performances et précision supérieures

Ligne d’assemblage SMT avancée :

•Production de circuits imprimés fiable et de haute qualité

•Prototypage rapide et flexible vers des composants prêts pour la production

•Expertise dans les assemblages de circuits imprimés SMT simple et double face

Le processus SMT peut être divisé en pré-processus et en processus. Avant qu’il ne commence, divers documents de PCB, tels que les données de circuit imprimé (Gerber), la nomenclature des composants (BOM) et les données auxiliaires, etc., doivent être préparés, car ils constituent la base du traitement par la technologie SMT. Une fois les travaux de préparation entièrement terminés, il sera mis en œuvre.

Nous fournissons des solutions complètes incluant la fabrication de PCB, l’approvisionnement en composants et les services d’assemblage de PCB. Grâce à des règles et réglementations de fabrication strictes, à l’augmentation des connaissances technologiques et à l’enthousiasme pour la poursuite des technologies les plus récentes, nous avons accumulé de nombreuses capacités pour traiter différents types de boîtiers SMT tels que BGA, PBGA, Flip Chip, CSP et WLCSP.

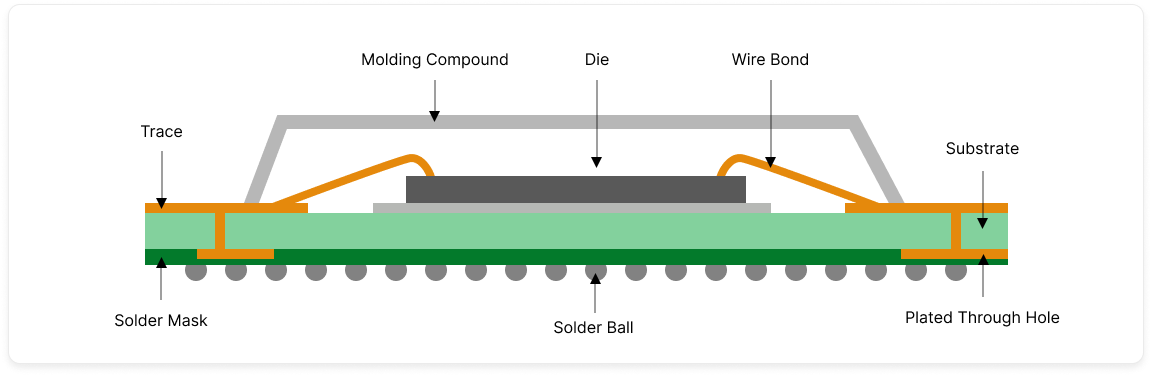

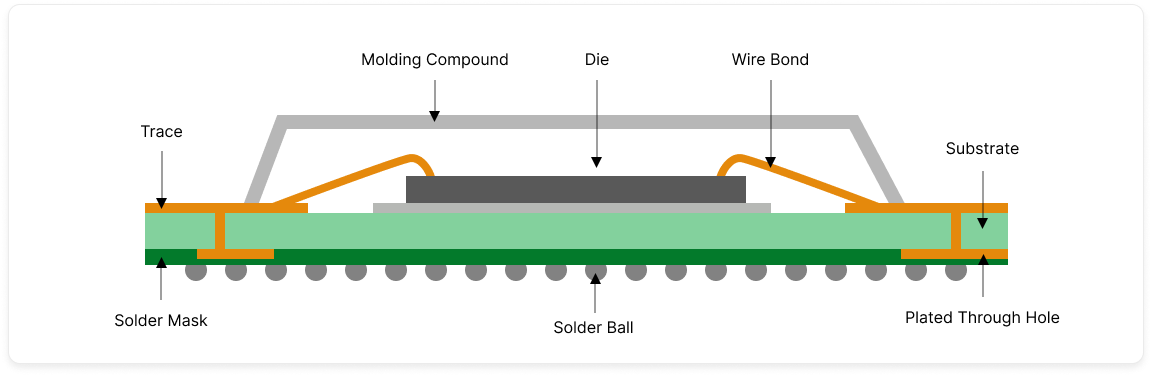

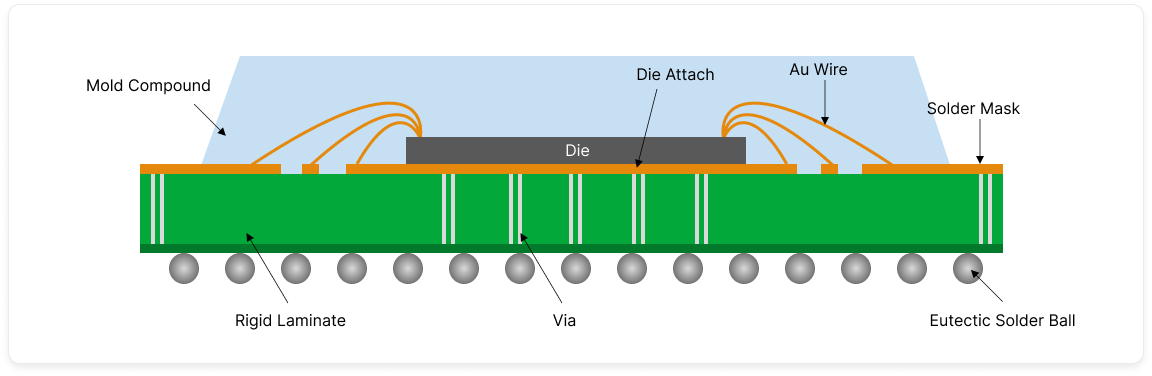

BGA

BGA, abréviation deboîtier à billes, est une forme de boîtier SMT de plus en plus utilisée dans les circuits intégrés. Le BGA est bénéfique pour l’amélioration de la fiabilité des joints de soudure.

Le BGA présente les avantages suivants :

•Utilisation efficace de l’espace du PCB- Le boîtier BGA place les connexions sous le boîtier CMS (Composant Monté en Surface) plutôt qu’autour de celui-ci, ce qui permet d’économiser largement de l’espace.

•Amélioration des performances thermiques et électriques- Étant donné que le boîtier BGA contribue à réduire l’inductance des plans d’alimentation et de masse ainsi que des lignes de signal à impédance contrôlée, la chaleur peut être évacuée de la pastille, ce qui est bénéfique pour la dissipation thermique.

•Augmentation des rendements de fabrication- Grâce aux progrès réalisés en matière de fiabilité des soudures, le BGA peut conserver un espacement relativement important entre les connexions et une soudure de haute qualité.

•Réduction de l’épaisseur de l’emballage- Nous sommes spécialisés dans l’assemblage de composants à pas fin et, à ce jour, nous pouvons traiter des BGA dont le pas minimal peut être aussi réduit que 0,35 mm.

Lorsque vous placez unassemblage de circuits imprimés clé en maincommande concernant le boîtier BGA, nos ingénieurs vérifieront tout d’abord vos fichiers PCB et la fiche technique du BGA afin d’établir un profil thermique dans lequel des éléments doivent être pris en considération, tels que la taille du BGA, le matériau des billes, etc. Avant cette étape, nous vérifierons la conception de votre PCB pour le BGA et fournirons unVérification DFM gratuiteêtre conscient des éléments essentiels à l’assemblage de circuits imprimés, y compris le matériau du substrat, la finition de surface, le dégagement du vernis épargne, etc.

En raison des caractéristiques du boîtier BGA, l’inspection optique automatisée (AOI) ne parvient pas à répondre aux besoins d’inspection. Nous effectuons l’inspection des BGA à l’aide d’un équipement d’inspection automatisée par rayons X (AXI), capable de détecter les défauts de soudure dès les premières étapes, avant la production en grande série.

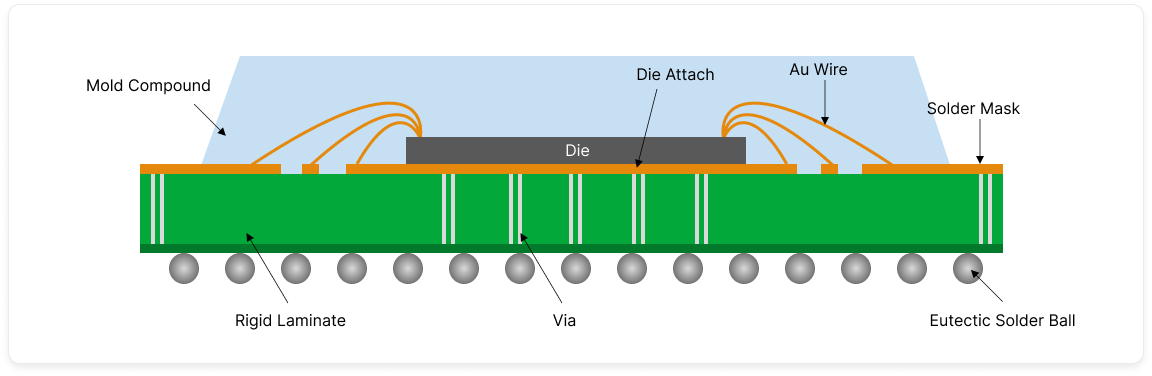

PBGA

Le PBGA (Plastic Ball Grid Array) est une forme de boîtier populaire pour les dispositifs d’E/S de niveau moyen à élevé. Selon que le substrat en stratifié contient des couches supplémentaires de cuivre à l’intérieur, il offre une bonne dissipation thermique et peut s’adapter à des dimensions de boîtier plus grandes et à un nombre plus élevé de billes afin de répondre à une gamme plus large de besoins. Ses avantages incluent :

• Nécessitant une faible inductance

• Faciliter le montage en surface

• Coût relativement faible

• Maintenir une fiabilité relativement élevée

• Réduction des problèmes coplanaires

• Obtention de performances thermiques et électriques relativement élevées

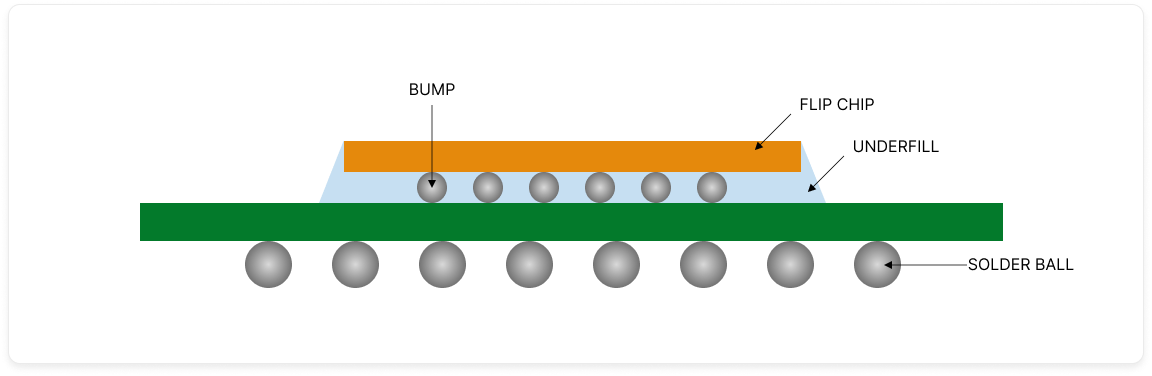

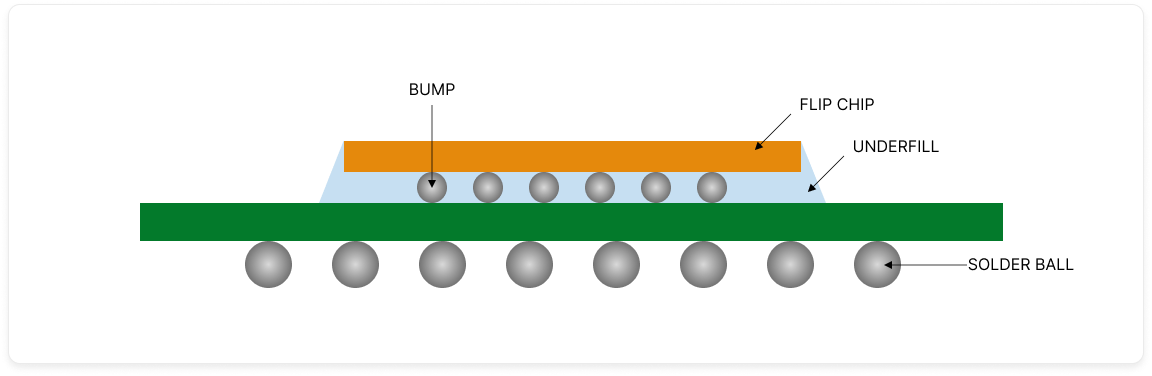

Puce retournée

En tant que méthode de connexion électrique, la technologie flip-chip relie la puce et le substrat du boîtier en orientant directement le circuit intégré vers le bas afin de le fixer au substrat, au circuit imprimé ou au support. Les avantages de la technologie flip-chip incluent :

• Réduction de l’inductance du signal et de l’inductance d’alimentation/de masse

• Réduire le nombre de broches du boîtier et la taille de la puce

• Augmentation de la densité du signal

CSP et WLCSP

Jusqu’à présent, le CSP est la forme la plus récente de boîtier, abréviation de « chip scale package ». Comme son nom l’indique, le CSP désigne un boîtier dont la taille est similaire à celle d’une puce, les défauts associés aux puces nues étant éliminés. Le CSP offre une solution d’encapsulation plus dense, plus simple, moins coûteuse et plus rapide. De plus, les caractéristiques suivantes du CSP contribuent à augmenter les rendements d’assemblage et à réduire les coûts de fabrication.

Le CSP est tellement populaire et efficace dans cette industrie qu’à ce jour il existe plus de 50 types de CSP dans sa famille, et ce nombre continue d’augmenter chaque jour. De nombreux attributs et caractéristiques du CSP contribuent à sa grande popularité dans ce domaine :

•Réduction de la taille du paquet- Il peut atteindre une efficacité d’emballage supérieure à 83 %, augmentant considérablement la densité des produits.

•Auto-alignement- Il peut s’auto-aligner pendant le refusion lors de l’assemblage du PCB, ce qui facilite le montage en surface (SMT).

•Manque de pistes coudées- Sans la participation de broches pliées, les problèmes de coplanarité peuvent être grandement réduits.

Le WLCSP, abréviation de wafer level chip scale package, est un véritable type de CSP puisque son boîtier final présente une taille à l’échelle de la puce. Le WLCSP désigne une technologie d’encapsulation de circuits intégrés au niveau de la tranche (wafer). Un dispositif avec WLCSP est en réalité une puce sur laquelle un réseau de plots ou de billes de soudure est disposé avec un pas d’E/S, répondant aux exigences des procédés traditionnels d’assemblage de cartes de circuits imprimés. Ses avantages incluent principalement :

• L’inductance entre la puce et le PCB est la plus faible ;

• La taille de l’emballage est considérablement réduite tandis que le degré de densité est amélioré ;

• Les performances de conduction thermique sont considérablement améliorées.

Jusqu’à présent, nous sommes capables de traiter des WLCSP dont le pas minimal à l’intérieur de la puce et entre les puces peut atteindre 0,35 mm.

0201 et 01005

À mesure que le marché et les produits électroniques progressent, la tendance croissante à la miniaturisation des téléphones portables, ordinateurs portables, etc. pousse constamment au développement de composants de plus petite taille. Les formats 0201 et 01005 sont extrêmement populaires sur le marché de l’électronique en raison des avantages suivants :

• Leur très petite taille les rend particulièrement adaptés aux produits finis où l’espace est limité ;

• Excellentes performances dans l’amélioration des fonctionnalités des produits électroniques ;

• Compatible avec les besoins à haute densité des produits électroniques modernes ;

• Applications à très haut débit.

Pour atteindre des capacités d’assemblage de 01005, nous avons réussi à traiter les aspects concernant son processus d’assemblage, y compris la conception du PCB, les composants, la pâte à braser, le placement automatique et le refusion,pochoiret d’inspection. Notre expérience nous permet de conclure qu’en termes de problèmes après refusion, comparés aux composants avec d’autres types de boîtiers, les composants au format 01005 offrent de meilleures performances dans l’élimination des défauts tels que le pontage, l’effet « tombstone », la mise sur chant, le retournement, les pièces manquantes, etc.

Contactez PCBCart pour un devis gratuit d’assemblage de PCB