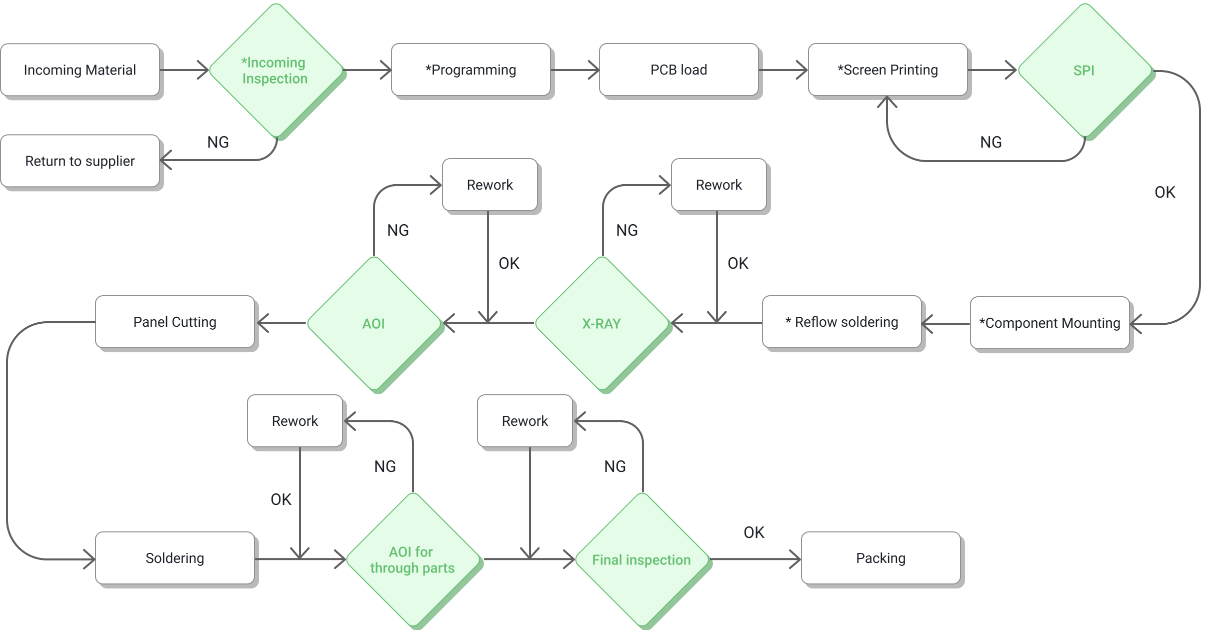

| Conception de PCB |

1. Conception de pad

2. Taux de cuivre résiduel

3. Carte à Tg élevée

4. Méthode de disposition

5. Finition de surface

6. Plomb ou sans plomb

|

1. Spécification IPC de référence

2. Spécification des pièces

3. Examen du fichier Gerber

4. Vérification DFM (à 30 mm du bord de la carte)

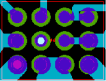

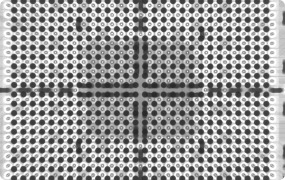

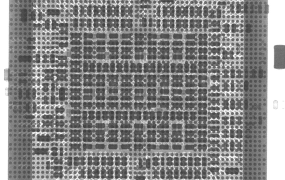

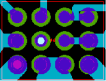

5. Taille du plot : plot BGA 0,8~1,2

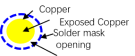

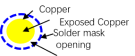

6. Type de pastille : NSMD

7. Disposition, conception des trous de poinçonnage

8. Taux résiduel de cuivre ≤ 15 %

|

Défini par le vernis épargne

(Non recommandé)

|

| Revue de fabricabilité |

1. Si la conception du pad est raisonnable

2. Si les pièces interfèrent

3. Confirmer la mise en page

4. Confirmer la nomenclature

5. Confirmer le fichier de placement et de reprise

6. Confirmer le processus spécial

|

1. Spécification de conception DFM logiciel & PCB

2. Output DFM reports and suggestions

3. Suggérer la mise en page

4. Confirmation de polarité

5. Contrôle du système

6. List of ESD sensitive components

7. Temperature specification list of parts

|

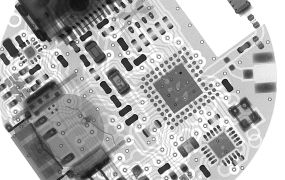

Vérification DFM

softwarer

conception déraisonnable

La via n’est pas remplie et

plated in the pad

|

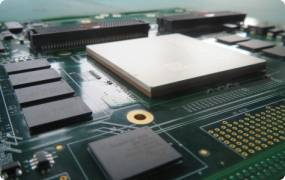

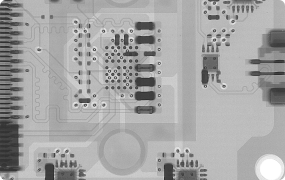

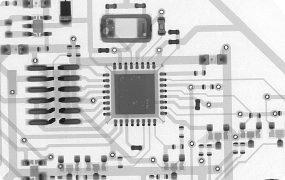

| Fabrication de circuits imprimés |

1. Confirmer les spécifications du PCB

2. Capacité de fabrication de PCB

3. Définir le procédé et les paramètres du PCB

4. Documents de données de production

5. Test et protection d’emballage

|

1. Spécification de conception DFM logiciel & PCB

2. Générez le rapport DFM et proposez un EQ

3. Communiquer avec le client et confirmer l’anomalie

4. Make manufacturing order

5. Production de données CAM

6. Fabrication de circuits imprimés

7. QC, FQC, AOI

8. Test et inspection finale

9. Emballage

|

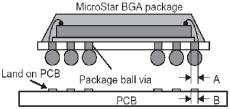

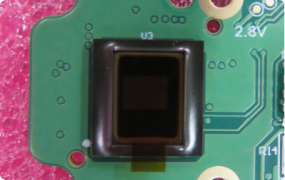

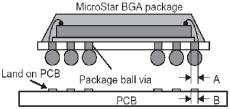

A = Via sur pastille du boîtier

B = Pastille de connexion sur le PCB

|

| Matériaux entrants et stockage |

1. Quantités & Lots

2. Emballage

3. Inspection de la qualité

4. Conditions de stockage

5. Usure du matériau de la plaquette

|

1. Code-barres et contrôle du système

2. Cuire et mettre sous vide

3. DMR défectueux

4. Paramètres du four

5. Enregistrer les cuissons

6. Enregistrement de confirmation d’alimentation

7. Contrôle ESD

|

|

| Pochoirs & Gabarits |

1. Épaisseur du pochoir

2. Mode d’ouverture du pochoir

3. Rapport largeur/épaisseur

4. Processus de production de pochoirs

5. Gabarits SMT

|

1. Confirmer le fichier de pochoir d’ouverture final

2. Spécification d’ouverture de pochoir

3. Confirmation de la tension

4. Observation de la paroi du trou

5. Journalisation du système

6. Spécification IPC-7521

|

|

| Dispositions de production |

1. Confirmer la nomenclature (BOM) et la SOP

2. Confirm the moisture sensitive components

3. Confirmer si le PCB a été cuit

4. Méthode d’emballage du matériel clé

5. Protection ESD et contrôle de la température et de l’humidité

6. Exigences de production

7. Précision matérielle

|

1. Contrôle de processus MES et SOP en ligne

2. Mise à la terre électrostatique, bracelet antistatique

3. Marque de procédé spécial

4. Enregistrement du système de cuisson

5. Liste d’alimentation et liste de contrôle ponctuel de la température et de l’humidité

6. Liste des quantités

7. Propagande de contrôle clé

|

Porte électrostatique ESD

Protection électrostatique ESD du personnel

|

| Printing |

1. Paramètre d’impression

2. Sens de circulation du PCB

3. Sélection de la pâte à braser

4. Température arrière de la pâte à souder

5. Stabilité de l’équipement

6. 5S

|

1. Surveillance SPI

2. Utiliser le support de fixation

3. Confirmation des paramètres d’impression

4. Contrôle MES de la pâte à souder

5. Contrôle du système de traitement

6. Première confirmation de l’article

7. Lot de PCB &Conditionnement &Quantité

8. Transport de boîtes de substrat

|

Imagerie 3D de la brasure

|

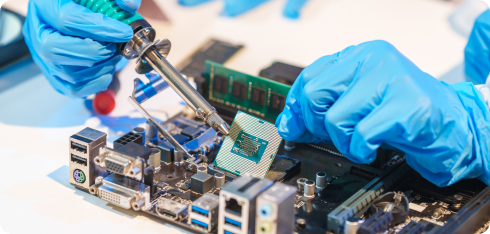

| Parts Mounting |

1. Mounting parameter

2. Program version

3. ESD & Température et humidité

4. Correct material

5. Nozzle use

6. Transfer board

7. Time management

|

1. Feeding list (Nozzle,Feeder)

2. Matériaux de contrôle de la qualité et de la production

3. Contrôle ponctuel de l’équipement

4. Réglage de la vitesse de la carte de transmission

5. Confirmation par radiographie

6. Anneau électrostatique, gant électrostatique, pistolet à air ionisé

7. Confirmation du premier article par les trois parties (production, ingénierie, qualité)

8. Contrôle MES

9. Contrôle SOP & 5S

10. Temps de production de la carte avec pâte à souder ≤ 2 h

|

High precision mounting machine

Première confirmation de l’article

|

| Soldering (reflow + selective soldering) |

1. Furnace temperature parameters

2. Teneur en oxygène ≤7000 PPM

3. Temperature measurement plate&furnace temperature curve

4. Zone de température de l’équipement ≥10, azote

5. The welding appearance conforms to IPC Class iii

6. Bulle ≤25%

7. Hauteur de l’étain de soudure ≥75 %

8. Choisissez de souder les pièces traversantes

9. Contrôle ESD, température et humidité

|

1. Plaque de mesure de température (position du joint de soudure BGA)

2. Répartition uniforme des points de mesure de température

3. Courbe de température mesurée du four

4. Surveillance en temps réel de la teneur en oxygène

5. Temps entre l’impression et le brasage par refusion (simple face ≤ 4 h, double face ≤ 12 h)

6. Définissez la température maximale en fonction des spécifications

7. Orientation du conseil

8. La bande transporteuse lisse

9. Spécification de la pâte à souder

10. Première confirmation de l’article

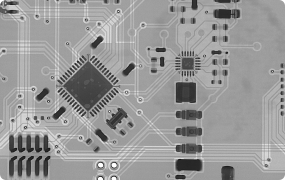

11. Inspection par rayons X

12. Vérification AOI

13. Manutention par AGV

14. Plateau spécial

15. Paramètres de brasage sélectif

|

Four de refusion à azote à 12 zones de température

Point de mesure de la température BGA

Manutention de véhicules AGV

|

| Washing |

1. Solvent selection

2. Cleaning parameters

3. Concentration detection

4. Baking parameters

5. Cleaning quality

6. Contrôle ESD, température et humidité

7. Porter

|

1. Nettoyage du dispositif et acceptation du dispositif

2. La POS définit le mode de fonctionnement du paramètre

3. Enregistrement d’inspection et de processus

4. Journalisation du système

5. Test de concentration d’ions en surface

6. Première confirmation de l’article

7. Détection de résistivité

8. ZESTRONA201

9. Temps de cuisson après nettoyage > 8 h (75 ℃)

10. Atelier AGV

11. Protection électrostatique

12. Plateau spécial

|

Surveillance de la résistivité

|

| Inspection |

1. Programme AOL

2. Contrôle des SOP et des processus

3. Inspection générale & inspection FQC

4. Contrôle ESD, température et humidité

5. Porter

|

1. AOI 3D SMT à 100 % de réussite

2. AOI du module DIP avec un taux de réussite de 100 %

3. Inspection générale à 100 %

4. Inspection de qualité à 100 %

5. Manutention par véhicule AGV

6. Protection électrostatique des équipements et du personnel

7. Plateau spécial

8. Contrôle du système

9. Rapport d’inspection du produit fini

|

|

| Emballage |

1. Contrainte < 400 µdéformation

2. Protection anticollision du produit

3. Contrôle ESD, température et humidité

4. Bavures et poussière

5. Quantité

|

1. Séparateur de fraise

2. Plateau spécial

3. Sac électrostatique, dessiccant

4. Nettoyage de poussière

5. Contrôle de code-barres et d’étiquette

6. Contrôle du système

|

machine de dépannelisation

Contrainte de dépannelisation (max 92 microdéformations)

Emballage (anti-détérioration et antistatique)

|

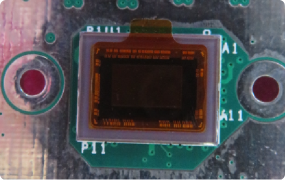

Pas de 0,35 mm ultra-fin

Pas de 0,35 mm ultra-fin

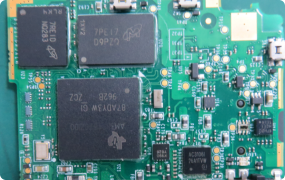

Taux élevé de rendement au premier passage

Taux élevé de rendement au premier passage

Inspection par rayons X à 100 %

Inspection par rayons X à 100 %