Le prestazioni termiche sono state una preoccupazione primaria per gli ingegneri nella progettazione e fabbricazione di PCB, e i materiali del substrato PCB ad alta conducibilità termica svolgono un ruolo significativo nel migliorare le prestazioni termiche dei PCB. Sulla base di questo principio fondamentale, questo articolo introduce principalmente un metodo di produzione per materiali di substrato PCB ad alta conducibilità termica. Attraverso esperimenti, si può dimostrare che la conducibilità termica può raggiungere almeno 3 W/m•K, con un eccellente isolamento e prestazioni affidabili.

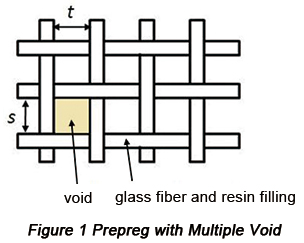

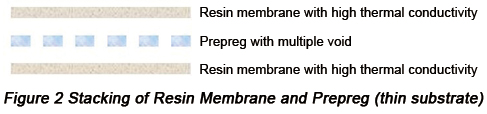

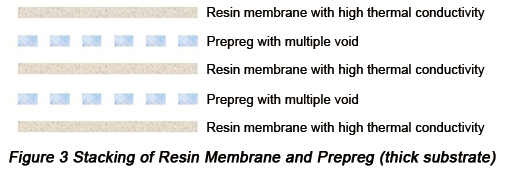

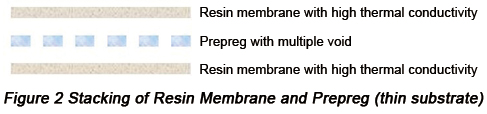

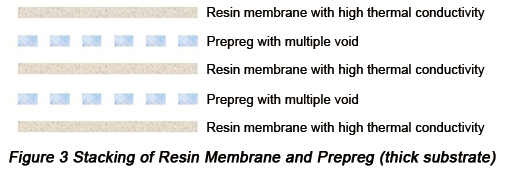

Questo metodo di produzione diMateriali del substrato PCBcon un'elevata conducibilità termica si basa sulla sovrapposizione alternata di preimpregnato con molteplici vuoti e di una membrana di resina ad alta conducibilità termica prima del rivestimento con lamina di rame. Nel processo di laminazione a caldo, i vuoti presenti sul preimpregnato vengono riempiti con il composito di resina ad alta conducibilità termica e diventano solidi, in modo da ottenere un materiale di base per PCB ad alta conducibilità termica, mantenendo un'eccellente isolamento, prestazioni affidabili e resistenza meccanica del substrato, come mostrato nelle Figure 1–3 riportate di seguito.

• Prepreg di substrato in fibra di vetro con molteplici vuoti

I vuoti multipli si riferiscono al fatto che esistono vuoti tra ordito e trama che non sono occupati dalla resina impregnate, il che è chiamato rapporto di vuoto, conforme alla formula (1):

X = Y/(s*t)

In questa formula, X si riferisce al rapporto di vuoti; Y si riferisce all’area formata da ordito e trama che non è riempita dalla resina;setfare riferimento alla lunghezza del lato.

Sulla base della Formula (1) e della Figura 1, si può concludere che X dovrebbe essere aumentato per migliorare la conducibilità termica e il suo valore è solitamente pari a 0,3 o superiore; è preferibile che il suo valore sia pari a 0,5 o superiore, il che dipende dalla struttura di tessitura del tessuto in fibra di vetro ed è anche correlato alla tecnologia di impregnazione.

Si può utilizzare sia tessuto in fibra di vetro sia tessuto in fibra organica e, per il primo, è preferibile che il diametro della fibra di vetro sia compreso tra 6 e 9 μm.

La resina applicata mediante impregnazione di tessuto in fibra di vetro è principalmente una resina epossidica, come la resina epossidica di tipo bisfenolo A, la resina epossidica di tipo bisfenolo F, la resina epossidica di tipo bisfenolo S, ecc. Considerando il miglioramento delle prestazioni di resistenza al calore e delle prestazioni elettriche, possono essere utilizzate la resina epossidica fenolica novolac, la resina epossidica novolac di bisfenolo A e la resina epossidica cicloalifatica; inoltre, può essere utilizzata una resina epossidica ritardante di fiamma contenente bromo. Queste resine possono essere utilizzate singolarmente o in combinazione di due o più tipi.

Gli agenti indurenti per resina epossidica sono principalmente composti di tipo fenolico, composti di tipo amminico e composti di tipo cianato estere, che possono essere applicati singolarmente o in combinazione di due o più tipi. La quantità è generalmente dallo 0,1% al 5% della quantità totale di resina.

In questo esperimento, l’agente catalitico di reticolazione applicato è principalmente 4-metil-2-etilimidazolo, 2-etil-4-metil-1H-imidazolo-1-propanenitrile ecc., che può essere utilizzato singolarmente oppure in combinazione di due o più tipi. La quantità è generalmente compresa tra lo 0,001% e lo 0,01% della quantità totale del composto resinoso.

La soluzione di resina è in realtà una miscela di resina epossidica, agente indurente e agente catalitico, combinata con una soluzione organica, utilizzata per impregnare il tessuto di fibra di vetro. Dopo l’impregnazione, il tessuto di fibra di vetro viene essiccato per 2–15 minuti a una temperatura compresa tra 120°C e 170°C, diventando un preimpregnato con molteplici vuoti e uno spessore da 0,04 mm a 0,3 mm. Il contenuto di resina di questo preimpregnato è generalmente superiore al 30%.

• Membrana in resina ad alta conducibilità termica

Si tratta di un tipo di membrana in resina con riempitivo inorganico ad alta conducibilità termica aggiunto al termoindurente. La resina applicata è in realtà il sistema di resina e indurente del preimpregnato con molteplici vuoti. Il riempitivo inorganico presenta molteplici categorie e specifiche. Ad esempio, ossido di alluminio (Al2O3) polvere, nitruro di alluminio (AlN) in polvere, diossido di silicio (SiO2) in polvere, polvere di nitruro di silicio (SiN) e polvere di nitruro di boro (BN) presentano un’elevata conducibilità termica e si può applicare anche un riempitivo organico con eccellente isolamento. Ossido di alluminio (Al2O3) la polvere è particolarmente adatta all’applicazione in questo ambito e, se viene utilizzata, può essere sottoposta a trattamento di ossidazione in modo che si formi un film di ossido sulla superficie delle particelle di polvere, il che è utile per migliorare la resistenza all’umidità dei prodotti.

Al fine di migliorare le proprietà di adesione tra il riempitivo inorganico e la resina organica, è necessario applicare un trattamento con agente di accoppiamento al riempitivo.

I riempitivi menzionati sopra possono essere applicati sia singolarmente che congiuntamente. Nei composti in resina, la quantità di riempitivo inorganico utilizzata è compresa tra il 60% e il 95%; al di sotto del 60% l’effetto sarà meno evidente, mentre al di sopra del 95% la formatura risulterà difficile e non si riuscirà a ottenere le prestazioni desiderate dei prodotti.

Per miscelare uniformemente più compositi di resina, si utilizzano generalmente un frullatore e un mulino a sfere per il trattamento.

Rivestendo miscele di resina su un foglio metallico o su una membrana di plastica, si può ottenere, dopo riscaldamento ed essiccazione, una membrana di resina ad alta conducibilità termica con uno spessore compreso tra 0,04 mm e 0,3 mm.

• Scheda impilata con rivestimento in lamina di rame ad alta conducibilità termica

I preimpregnati con substrato in tessuto di fibra di vetro con molteplici vuoti e la membrana di resina ad alta conducibilità termica vengono impilati secondo le Figure 2 e 3 prima del rivestimento con foglio di rame. L’impilamento viene effettuato per 60–120 minuti a una temperatura di 160°C–180°C e a una pressione di 2–4 MPa.

Infine, utilizzando pannelli rivestiti in lamina di rame ad alta conducibilità termica, preimpregnati in tessuto di fibra di vetro con molte cavità, film di resina ad alta conducibilità termica e lamina di rame, è possibile fabbricare PCB multistrato con un’enorme conducibilità termica sulla base della tecnologia di produzione dei PCB multistrato.