La tendenza alla miniaturizzazione dei prodotti elettronici porta a strutture di prodotto complesse, il che favorisce la diffusione dei moduli multichip. L’avvento del modulo core rappresenta una nuova sfida perSMTTuttavia, alcuni problemi come la falsa saldatura e il deposito elettrolitico continuo di stagno si presentano nel caricamento del nuovo prodotto a causa della grande scala del substrato e della teoria termica.

La falsa saldatura si riferisce alla circostanza in cui lo strato di stagno non è completamente placcato sulla superficie dei pezzi da saldare che non sono fissati dallo stagno, non si genera una lega metallica tra la superficie di saldatura del componente e il PAD, la pressione può far sì che i componenti si allentino e subiscano un cattivo contatto e l’altezza minima dei punti di saldatura è inferiore al 25% del valore dato dalla combinazione dell’altezza minima dei punti di saldatura più l’altezza saldabile.

Le cause comuni di saldature difettose includono la scarsa qualità della pasta di stagno, la composizione del flussante per saldatura, lo strato di ossidazione sui pin dei componenti, la scarsa finitura superficiale dei PAD, l’impostazione dei parametri di saldatura e la saldatura a rifusione instabile.

• Analisi delle cause dei problemi

a. Analisi sul substrato del modulo centrale

I principali parametri indicanoMateriale del substrato PCBle prestazioni includono Tg (temperatura di transizione vetrosa), CTE (coefficiente di dilatazione termica) e Td (temperatura di delaminazione).

Nella fase iniziale di sviluppo, l’FR-4 Tg150 (materiale >145) viene utilizzato come materiale del substrato del modulo core e viene applicato un film di solder mask relativamente spesso a copertura del lato inferiore del substrato. Nel processo di saldatura a rifusione, si verifica una leggera deformazione a imbarcamento a causa del basso Tg, riducendo così l’affidabilità della saldatura nel secondo ciclo di rifusione con il manifestarsi di saldature difettose.

b. Analisi sulla quantità di pasta di stagno

Secondo i normali requisiti di lavorazione, lo spessore dello stencil dovrebbe essere di 0,13 mm e lo stesso vale per lo spessore della pasta saldante sui pad del modulo core dopo la stampa. Poiché il modulo core è soggetto a deformazioni, saldature fredde e bassa affidabilità di saldatura durante il processo di saldatura, i prodotti potrebbero andare incontro a rischi di qualità.

• Esperimento di miglioramento

a. Materiale del substrato e progettazione dell'esperimento

Il materiale del substrato è uno degli elementi più importanti che influenzano l’affidabilità dei prodotti. FR-4 Tg150 (materiale >145), con un costo relativamente basso, è utilizzato nei primi prodotti. Nelle prime fasi di sviluppo sperimentale, FR-4 Tg170 (materiale >175) viene impiegato come sostituto di FR-4 Tg150 (materiale >145) grazie alla sua affidabilità relativamente elevata.

È necessario implementare una riprogettazione della solder mask sul lato inferiore del substrato, riducendone lo spessore e migliorandone la qualità del materiale, in modo da garantire la qualità della solder mask e non compromettere l’affidabilità della seconda saldatura a rifusione.

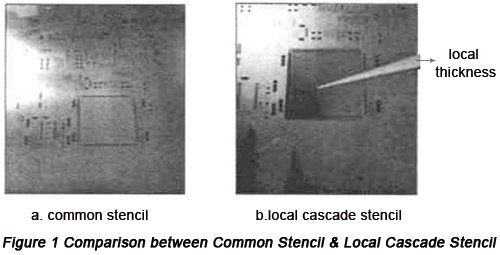

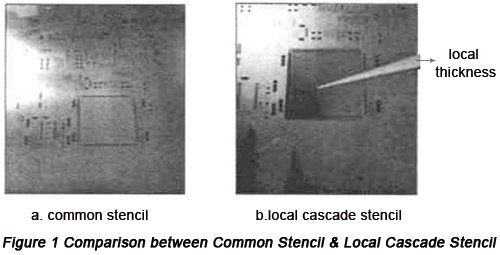

b. Progettazione dell'esperimento sul ritaglio dello stencil

Nella fase iniziale della progettazione dello stencil, lo spessore dello stencil è progettato a 0,13 mm a causa dei componenti QFP con passo dei pin di 0,5 mm sul PCB. Nel primo processo di produzione si verifica una saldatura difettosa sul modulo core con lo spessore della pasta saldante di 0,13 mm, sulla base del quale lo spessore dello stencil viene aumentato allo spessore minimo della comune progettazione di stencil, pari a 0,15 mm. In queste condizioni, il rapporto tra il foro dello stencil e il foro di ingrandimento esterno è 1:1,2, con una qualità scadente ben lontana dall’essere migliorata. In tali condizioni, solo uno stencil speciale a cascata può essere applicato nell’esperimento e lo spessore dello stencil viene aumentato da 0,15 mm originali a 0,3 mm, in modo che la quantità di pasta saldante stampata sul pad di montaggio del modulo possa essere garantita.

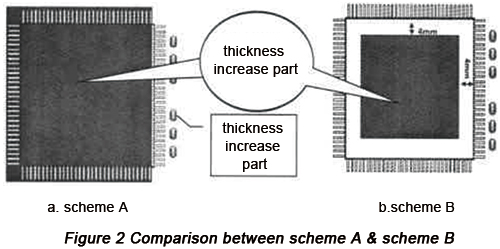

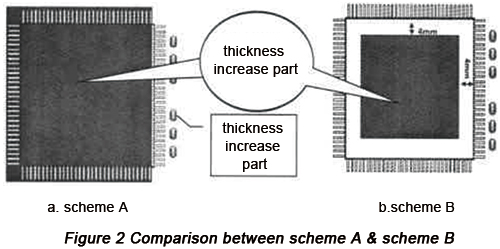

Durante l’applicazione a cascata dello stencil vengono utilizzati diversi schemi sperimentali e gli schemi relativamente ragionevoli sono mostrati di seguito:

Nello Schema A, lo spessore dell’intera area del modulo è aumentato di 0,3 mm mentre lo spessore del lato contenente la piccola scala rimane invariato.

Nel Piano B, l’area con spessore da aumentare è di 4 mm più piccola rispetto a quella del Piano A e lo spessore è aumentato di 0,3 mm, mentre lo spessore dei fori dei pad rimane invariato.

Dopo la produzione pilota e il confronto tra lo Schema A e lo Schema B, si verifica un deposito elettrolitico continuo di stagno nella posizione del pacco resistori, sulla base del quale si può concludere che lo Schema B è migliore.

c. Esperimento di miglioramento dell'artigianato manifatturiero

Prima dell’ingresso nel forno di rifusione, deve essere eseguita l’operazione di dispensazione del gel e le posizioni possono essere determinate tenendo conto dell’effetto di solidificazione e ritiro del gel, con la funzione di fissaggio del modulo del circuito, in modo che la deformazione e lo spostamento del substrato del modulo possano essere efficacemente ridotti durante la saldatura.

• Risultato dell'esperimento

Grazie a una serie di misure di miglioramento, tra cui il perfezionamento del design dello stencil, la riselezione e il riposizionamento del materiale PCB e il miglioramento del processo di produzione, la quantità di pasta di stagno e l’altezza di risalita dello stagno nel modulo core hanno raggiuntoStandard IPCnel processo di saldatura. La frazione difettosa del processo del modulo core è stata notevolmente ridotta da 686 PPM a 23 PPM, in modo da garantire l’affidabilità dei prodotti.

I dati nella seguente tabella indicano al meglio il risultato.

|

Risultato

|

Materiale del substrato

|

Volume di produzione

|

Numero di

Punti di prova

|

Tipo di difetto

|

Numero di difetti

|

Numero di difetti

|

Frazione difettosa (PPM)

|

|

Circostanza della produzione pilota iniziale

|

Tg150 |

50 |

43750 |

Saldatura errata del modulo centrale |

20 |

20 |

457 |

| Elettrodeposizione continua di stagno

del modulo centrale |

0 |

0 |

0 |

| Somma |

20 |

20 |

457 |

|

Risultato dell'esperimento per la prima volta di miglioramento (schema A)

|

Tg170 |

50 |

43750 |

Falsa saldatura del pacco resistori |

0 |

0 |

0 |

| Deposizione elettrolitica continua di stagno

su pacco di resistori |

30 |

30 |

686 |

| Somma |

30 |

30 |

686 |

|

Risultato dell'esperimento per la seconda volta di miglioramento (schema B)

|

Tg170 |

50 |

43750 |

Saldatura errata del modulo centrale |

1 |

1 |

23 |

| Elettrodeposizione continua di stagno

del modulo centrale |

0 |

0 |

0 |

| Somma |

1 |

1 |

23 |

L’applicazione del modulo core è in grado di accelerare lo sviluppo della ricerca e il processo di aggiornamento dei prodotti di elettronica automobilistica. Nella fase dei nuovi prodotti, è possibile effettuare il trapianto in modo da ridurre i costi e la complessità dello sviluppo. Tuttavia, nella fase iniziale della produzione pilota emergono degli svantaggi a causa delle grandi dimensioni del modulo core e dell’elevato requisito di lavorazione produttiva, per cui la sua affidabilità potrebbe diminuire e il modulo non riesce a essere applicato in modo ottimale.

Appartenendo al PCB, il modulo core deve attraversare una serie di processi, tra cui rifusione ad alta temperatura, stoccaggio e un’ulteriore rifusione ad alta temperatura, durante i quali si verificano deformazione del PCB, saldature difettose e deposito continuo di stagno. Questi problemi relativi al modulo core sono stati risolti con successo attraverso esperimenti e produzione pilota dei prodotti, in modo da offrire maggiori opportunità per l’applicazione dei moduli core e accelerare al contempo l’avanzamento dell’applicazione dei moduli nei prodotti di elettronica automobilistica.

Risorse utili:

•Elementi che influenzano la qualità della saldatura SMT e misure di miglioramento

•Proprietà dei PCB automobilistici e considerazioni di progettazione

•5 consigli per la progettazione di circuiti automobilistici per sconfiggere le EMI

•5 modi comprovati per valutare l’affidabilità dei produttori di PCB automobilistici

•Alcuni metodi utili per valutare le capacità dell'assemblatore SMT

•Servizio completo di produzione PCB da PCBCart - Molteplici opzioni a valore aggiunto

•Servizio avanzato di assemblaggio PCB da PCBCart - A partire da 1 pezzo