Quando i requisiti di dissipazione del calore di un progetto sono molto elevati, l’uso di unPCB con supporto in alluminioè una soluzione altamente efficace. Questo tipo di design è in grado di trasferire meglio l’energia termica lontano dai componenti del tuo progetto, controllandone quindi la temperatura. È in genere circa dieci volte più efficiente nel rimuovere l’energia termica dai componenti del circuito rispetto all’equivalente scheda con supporto in fibra di vetro. Questo livello significativamente più elevato di dissipazione termica consente di implementare progetti a potenza e densità maggiori.

Inoltre, i PCB con supporto in alluminio stanno trovando applicazione in contesti ad alta potenza e ad alta dissipazione termica. Originariamente destinati all’uso in applicazioni di alimentatori a commutazione ad alta potenza, sono diventati molto popolari nelle applicazioni a LED. Esempi di applicazioni a LED includono semafori, illuminazione generale e illuminazione automobilistica. L’uso di un design con supporto in alluminio (PCB a LED) consente una maggiore densità di LED nel design della scheda e permette che i LED montati siano pilotati a correnti più elevate rimanendo comunque entro le tolleranze di temperatura. L’uso di un design con supporto in alluminio può consentire ai progettisti di ridurre il margine di sicurezza utilizzato con i power LED e di declassare tali LED meno di quanto sarebbe necessario con un design PCB convenzionale. Come per tutti i componenti, più bassa è la temperatura di esercizio dei LED in un progetto, più a lungo ci si può aspettare che tali LED funzionino prima di guastarsi.

Altre applicazioni per i circuiti stampati con supporto in alluminio includono circuiti ad alta corrente, alimentatori, controllori di motori e applicazioni automobilistiche. I PCB con supporto in alluminio sono la soluzione perfetta per la dissipazione termica in qualsiasi progetto che utilizzi circuiti integrati SMD ad alta potenza. Inoltre, possono eliminare la necessità di aria forzata e dissipatori di calore, riducendo così in definitiva i costi di progettazione. In sostanza, qualsiasi progetto che possa essere migliorato da una maggiore conduzione termica e da un migliore controllo della temperatura è una possibile applicazione per un PCB con supporto in alluminio.

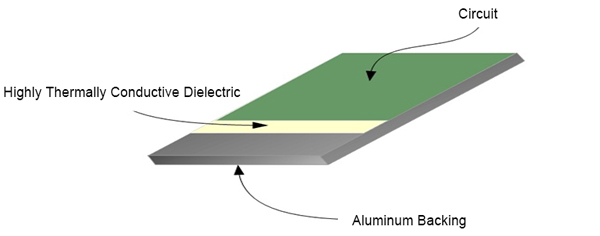

Mentre i PCB tradizionali utilizzano substrati in fibra di vetro (FR4 è il substrato standard utilizzato dai produttori di PCB), i PCB con supporto in alluminio sono composti da un supporto in alluminio, da uno strato dielettrico ad alta conducibilità termica e da uno strato di circuito standard. Lo strato di circuito è essenzialmente un PCB sottile che è stato fissato al supporto in alluminio. Di conseguenza, lo strato di circuito può essere complesso quanto quelli montati su supporto in fibra di vetro tradizionale.

Sebbene sia molto più comune vedere progetti monofaccia, è anche possibile realizzare progetti con supporto in alluminio a doppia faccia, con uno strato di circuito collegato tramite uno strato dielettrico ad alta conducibilità termica su entrambi i lati del supporto in alluminio. Questi progetti a doppia faccia possono poi essere collegati tramite fori metallizzati passanti. Indipendentemente dalla configurazione, il supporto in alluminio fornisce un eccellente percorso termico verso l’ambiente circostante o verso qualsiasi dissipatore di calore collegato. Ancora una volta, migliorare la conduzione termica dai componenti di potenza è il modo migliore per garantire l’affidabilità del tuo progetto e i PCB con supporto in alluminio offrono un’ottima soluzione a questo problema.

Lo strato di solder mask della parte circuitale della scheda può essere realizzato in diversi colori, come nei tradizionali progetti PCB. Detto ciò, nei progetti LED lo strato di solder mask è tipicamente bianco. Una solder mask bianca consente un livello più elevato di riflessione della luce dall’array di LED associato e produce un progetto più efficiente. La solder mask è comunemente realizzata anche in nero nei progetti di potenza per irradiare meglio il calore.

I circuiti stampati con supporto in alluminio sono anche altamente stabili dal punto di vista meccanico e si prestano all’uso in applicazioni che richiedono un elevato livello di stabilità meccanica o sono soggette a notevoli sollecitazioni meccaniche. Inoltre, sono meno soggetti a dilatazione termica rispetto alle strutture a base di vetroresina. Se il tuo progetto non richiede alti livelli di conduzione termica, ma la scheda sarà soggetta a forti sollecitazioni meccaniche oppure presenta tolleranze dimensionali molto ristrette e sarà esposta a una grande quantità di calore, l’uso di un design con supporto in alluminio può essere giustificato.

Infine, l’alluminio non è l’unico materiale metallico disponibile per il supporto. Il rame e le sue leghe, sebbene non siano altrettanto diffusi a causa del loro costo generalmente più elevato, vengono anch’essi utilizzati come materiale di supporto. Il rame e le leghe di rame offrono un livello di prestazioni ancora superiore rispetto all’alluminio per quanto riguarda la dissipazione del calore. Pertanto, se un progetto con supporto standard in alluminio non soddisfa i requisiti di dissipazione termica, l’uso del rame può essere considerato come passo successivo per risolvere il problema.

In conclusione, l’utilizzo di una soluzione con supporto in alluminio può contribuire notevolmente ad aumentare l’affidabilità e la durata di un progetto attraverso il controllo della temperatura e i conseguenti bassi tassi di guasto dei componenti. Oltre alle eccellenti caratteristiche di controllo della temperatura, i progetti in alluminio offrono anche elevati livelli di stabilità meccanica e bassi livelli di espansione termica. QuandoPCB standard con supporto in vetroresina (FR-4)non possono soddisfare i requisiti di dissipazione termica e di densità del tuo progetto, i PCB con supporto in alluminio potrebbero rappresentare la soluzione.