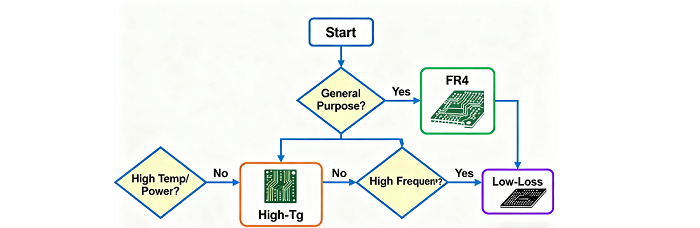

L’FR4 è sempre stato il cavallo di battaglia per la produzione di circuiti stampati (PCB), noto per il suo rapporto costo-efficacia, la robustezza meccanica e la compatibilità con i processi di fabbricazione standard. Tuttavia, man mano che i dispositivi elettronici raggiungono frequenze più elevate, temperature operative estreme e requisiti più stringenti di integrità del segnale, questi limiti intrinseci dell’FR4 standard sono diventati sempre più evidenti. Per un ingegnere o un team di approvvigionamento che si trovi ad affrontare tali sfide, la conoscenza di quando passare aAlto Tgla temperatura di transizione vetrosa (glass transition temperature) o i laminati a bassa perdita diventano determinanti, e PCBCart si pone come il tuo partner di fiducia nell’identificazione e nell’implementazione delle soluzioni di materiale più adatte.

Principali limitazioni del FR4 standard

FR4 standardin genere specificato con una Tg di 130–140°C e una costante dielettrica [Dk] di ~4,4 a 1 MHz, è eccellente per applicazioni generiche ma presenta carenze in quattro aree chiave:

Vincoli di stabilità termica:Al di sotto della sua Tg, l’FR4 mantiene l’integrità strutturale, ma quando è esposto a temperature superiori a 130°C – ad esempio, nei sistemi automobilistici sotto cofano, nei controllori industriali o nell’elettronica ad alta potenza – il materiale si ammorbidisce, con conseguente instabilità dimensionale e maggiore rischio di delaminazione. Questo diventa particolarmente problematico inPCB multistratoo schede che subiscono più volte la saldatura a rifusione.

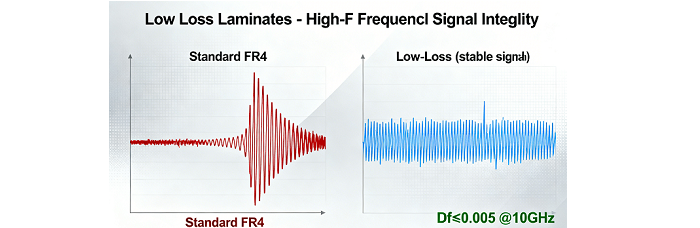

Scarse prestazioni alle alte frequenze:Quando le frequenze dei segnali superano 1 GHz, diventando prevalenti nel 5G, Wi‑Fi 6/7, radar e comunicazioni satellitari, l’elevata perdita dielettrica del FR4 standard (Df~0,02 a 1 GHz) provoca un’eccessiva attenuazione del segnale, diafonia ed errori di temporizzazione. Il suo Dk mostra inoltre una maggiore variazione con la frequenza, il che compromette il controllo dell’impedenza.

Capacità limitata di gestione dell’alta potenza:Nell’elettronica di potenza, come negli inverter e nei sistemi di azionamento per motori, la bassa conducibilità termica del FR4 standard (~0,3 W/m·K) e la sua suscettibilità all’invecchiamento termico sotto carichi continui ad alta potenza causano una ridotta affidabilità e una vita operativa più breve.

Vulnerabilità in ambienti ostili:L’assorbimento di umidità e sostanze chimiche dall’ambiente riduce nel tempo le proprietà meccaniche ed elettriche del FR4 standard, portando a guasti prematuri.

Quando passare ai laminati ad alto Tg

I laminati ad alto Tg superano il limite termico del FR4 standard, con Tg ≥ 170°C - PCBCart offre opzioni fino a 200°C, rendendoli indispensabili nei seguenti casi:

Ambienti di esercizio ad alta temperatura:Se il tuo PCB sarà esposto a temperature sostenute superiori a 130°C, come nei vani motore automobilistici, nell’elettronica aerospaziale o nei forni industriali, i materiali ad alto Tg resistono all’ammorbidimento e alla delaminazione. Le varianti FR4 ad alto Tg di PCBCart, come TG170, TG180 e TG200, mantengono la stabilità strutturale anche con più cicli di rifusione a 260°C per oltre 10 secondi, una soluzione perfetta persaldatura senza piomboprocessi.

PCB multistrato e spessi:Le MLB (8+ strati) o i circuiti spessi (≥4 mm) generano più calore durante la fabbricazione e il funzionamento. I laminati ad alto Tg riducono al minimo la deformazione e migliorano l’adesione tra gli strati, fondamentale per mantenere l’integrità del percorso del segnale in progetti complessi. Le soluzioni ad alto Tg di PCBCart sono ottimizzate per strutture con via ciechi/interrati e interconnessioni ad alta densità (HDI).

Elettronica ad alta potenza:I convertitori di potenza, i driver LED e gli alimentatori industriali richiedono materiali in grado di dissipare il calore e resistere ai cicli termici. I laminati ad alto Tg con conducibilità termica migliorata – fino a 0,8 W/m·K nelle qualità premium di PCBCart – riducono i punti caldi e prolungano la durata di vita dei PCB.

Applicazioni critiche per l’affidabilità:I dispositivi medici, i componenti aerospaziali e i sistemi militari richiedono una stabilità a lungo termine. I laminati ad alto Tg offrono la migliore resistenza all’umidità, all’invecchiamento termico e allo stress meccanico; con la certificazione IPC-4101/21 e MIL-PRF-28595, questi soddisferanno anche il rigoroso controllo di qualità di PCBCart.

Quando scegliere laminati a bassa perdita

I laminati a bassa perdita (ad es. PTFE, PPO o materiali a base di epossidica modificata) sono progettati per una perdita dielettrica minima (Df ≤ 0,005 a 10 GHz) e un Dk stabile, affrontando le carenze dell’FR4 standard alle alte frequenze. Passa ai materiali a bassa perdita se:

Il tuo design funziona sopra 1 GHz:Le stazioni base 5G, i radar a onde millimetriche, i ricetrasmettitori satellitari e i data center ad alta velocità (Ethernet 100G+) richiedono integrità del segnale a frequenze ultra elevate. I laminati a bassa perdita di PCBCart riducono al minimo la perdita di inserzione e la distorsione di fase con PTFE a Dk=2,2 o resina epossidica modificata a Dk=3,4, tra le altre opzioni.

Il controllo dell’impedenza è fondamentale:Gli amplificatori RF, i PCB per antenne e i circuiti digitali ad alta velocità (DDR5, PCIe 5.0) richiedono tolleranze di impedenza rigorose, pari a ±5% o migliori. I materiali a bassa perdita garantiscono un Dk stabile in funzione della frequenza e della temperatura, consentendo un preciso adattamento di impedenza, supportato dalla modellazione dielettrica avanzata e dai servizi di progettazione PCB di PCBCart.

La riduzione di peso e dimensioni è una priorità:I dispositivi aerospaziali e indossabili traggono vantaggio dalla minore densità dei laminati a basse perdite (ad esempio, materiali a base di PTFE a 2,1 g/cm³ rispetto a 1,9 g/cm³ dell’FR4) e dalla compatibilità con progetti a nucleo sottile, riducendo il peso complessivo del sistema senza compromettere le prestazioni.

L'attenuazione del segnale ridotta è imprescindibile:Nei percorsi di segnale a lunga distanza, come nei PCB backplane o nei cavi di comunicazione, i laminati a bassa perdita riducono la dispersione di energia senza richiedere costosi ripetitori per il segnale. Il portafoglio di materiali a bassa perdita di PCBCart include sia epossidiche modificate economiche sia opzioni ad alte prestazioni in PTFE, per bilanciare prestazioni e budget.

L'esperienza di PCBCart nella laminazione: il tuo partner per l'upgrade

La scelta del laminato giusto richiede l’abbinamento delle proprietà del materiale ai requisiti dell’applicazione—e PCBCart semplifica il processo offrendo:

Selezione dei materiali:Il nostro team di ingegneri analizzerà le specifiche del tuo progetto – frequenza, intervallo di temperatura operativa, densità di potenza e obiettivi di costo – per raccomandare la migliore soluzione High-Tg o a basse perdite, dalle qualità standard conformi agli IPC ai materiali speciali, come le varianti prive di alogeni, ritardanti di fiamma o ad alta conducibilità termica.

Controllo di qualità a linea completa:Tutti i laminati sono sottoposti a rigorosi test, come la misurazione di Dk/Df, la verifica del Tg, i cicli termici e l’analisi della resistenza al distacco, in ogni stabilimento PCBCart conforme agli standard ISO 9001:2015 e IATF 16949, per soddisfare o addirittura superare gli standard industriali e i vostri requisiti specifici.

Integrazione senza soluzione di continuità con la fabbricazione:Il processo di fabbricazione di PCBCart è ottimizzato per materiali ad alto Tg e a bassa perdita, includendo instradamento a impedenza controllata precisa, foratura laser per HDI e cicli di laminazione specializzati per prevenire la delaminazione. Supportiamo dalla prototipazione alla produzione ad alto volume con tempi di consegna rapidi, fino a un minimo di 24 ore per i prototipi.

Soluzioni convenientiBilanciamo prestazioni e budget offrendo opzioni di materiali a livelli, ad esempio laminati epossidici modificati a bassa perdita per applicazioni a media frequenza (1–5 GHz) e PTFE per progetti a frequenza ultra‑elevata (oltre 24 GHz), senza compromettere la qualità.

Conclusione

Ma il FR4 standard rimane un’ottima scelta per PCB generici. Questioni come temperatura di esercizio, frequenza o affidabilità rendono però i limiti del FR4 proibitivi. I laminati ad alto Tg garantiscono stabilità termica e durata in ambienti estremi, mentre i materiali a bassa perdita offrono l’integrità del segnale richiesta dall’elettronica di nuova generazione.

Da PCBCart, non ci limitiamo a fornire laminati, ma offriamo soluzioni di materiali su misura con competenza tecnica, garanzia di qualità e supporto incentrato sul cliente. Che si tratti di un progetto PCB 5G, di un modulo di potenza per il settore automobilistico o persino di un dispositivo medico, siamo pronti a supportarti nell’individuare il giusto percorso di aggiornamento. Contatta oggi stesso PCBCart per discutere i requisiti del tuo progetto e sfruttare appieno il potenziale del tuo design PCB.

Ottieni un preventivo immediato con raccomandazione del materiale

Risorse utili:

•Fattori che determinano gli strati PCB

•PCB senza alogeni