With the increaseing market demand ofPCB HDI (high density interconnect), anche i requisiti derivati dal mercato aumentano. Tuttavia, il flusso di processo tradizionale presenta alcuni svantaggi, tra cui complessità, costi elevati, lunghi cicli di produzione e basso OTD (on time delivery). Per ridurre i costi, accorciare il flusso di processo e abbreviare il periodo di produzione, la tecnologia di riempimento dei fori ciechi si è evoluta dal precedente riempimento dei fori ciechi con placcatura a punti all’attuale tecnologia di riempimento dei fori ciechi con placcatura a pannello. Questo nuovo tipo di tecnologia di placcatura dei fori ciechi è in grado sia di ridurre i costi di produzione sia di migliorare la qualità delle schede HDI. Inoltre, può persino contribuire all’aumento dell’OTD, offrendo ai produttori l’opportunità di servire clienti più impazienti.

I diversi clienti di PCB HDI hanno differenti requisiti di progettazione; è necessario seguire un flusso di processo produttivo ragionevole per controllare i costi e garantire la qualità. Questo articolo presenterà e discuterà alcuni tipi di flussi di processo dei PCB HDI attraverso l’analisi di diversi tipi di schede HDI.

Confronto tra il flusso di processo del riempimento di fori ciechi con placcatura a punti e quello del riempimento di fori ciechi con placcatura a pannello

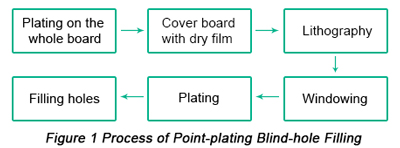

Rispetto al processo di riempimento dei fori ciechi mediante placcatura a punti, il riempimento dei fori ciechi mediante placcatura a pannello segue un processo molto meno complesso, in cui i fori ciechi vengono riempiti tramite placcatura con una soluzione professionale. Ecco il processo di riempimento dei fori ciechi con placcatura a punti:

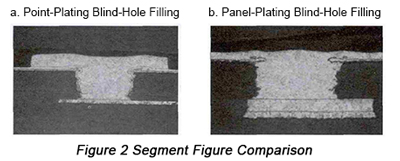

Sulla base del confronto tra le sezioni trasversali del riempimento dei fori ciechi con placcatura a punti e del riempimento dei fori ciechi con placcatura a pannello (Figura 2), è evidente che il rame sul foro cieco nel primo caso è molto più spesso rispetto al secondo. Il rame in eccesso deve essere rimosso con una cintura abrasiva che esercita una forte forza di trazione sul cappuccio di rame, il che porta a circuiti allentati o persino allo scarto.

Tuttavia, dopo il riempimento dei fori ciechi mediante placcatura a pannello, il rame sul foro cieco risulta così omogeneo che si possono omettere tre fasi, tra cui la grafica di placcatura del foro cieco, la rimozione del film e la levigatura con nastro abrasivo, il che comporta un flusso di processo più breve e una riduzione dei costi di produzione, evitando gli scarti causati dal nastro abrasivo.

Tecnologia di riempimento dei fori ciechi mediante placcatura a pannello

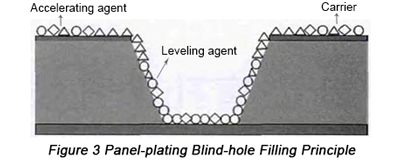

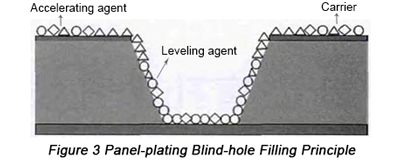

La tecnologia di riempimento dei fori ciechi mediante placcatura a pannello si basa sul modulo di super-riempimento. Per la placcatura del rame, la velocità di elettrodeposizione sul fondo dei fori ciechi è maggiore rispetto a quella sulla superficie. La distribuzione dei tre tipi di agenti luminescenti sul fondo e sulla superficie dei fori ciechi è mostrata in Figura 3.

Secondo gli attributi degli agenti di luminescenza per placcatura e il principio elettrochimico, i principi di funzionamento di questi agenti di luminescenza sono:

- a. Poiché l’agente livellante ha carica positiva, viene facilmente assorbito sul bordo del foro, dove la carica è più negativa, e si dissipa lentamente. Pertanto, la concentrazione di agente livellante diminuisce sul fondo del foro.

- b. L’agente livellante è in grado di ridurre la polarizzazione, favorire la deposizione del rame e affinare i grani. Si concentra nelle aree a bassa densità di corrente con una rapida velocità di dissipazione, così la concentrazione dell’agente accelerante aumenta gradualmente sul fondo del foro.

- c. Sul bordo del foro con elettricità negativa e con la convezione più intensa, l’agente livellante fermerà il bordo del foro invece dell’inibitore.

Applicazione del riempimento dei fori ciechi mediante placcatura a pannello negli strati interni delle schede HDI

La tecnologia di riempimento dei fori ciechi mediante placcatura a pannello è ampiamente applicata ai fori ciechi nelle schede HDI. Tuttavia, diversi tipi di schede HDI devono essere abbinati a differenti flussi di processo, pertanto è necessario scegliere il flusso di processo più adatto in base alle esigenze dei diversi clienti.

Secondo la definizione dell’ordine di schede HDI, ogni lavorazione di foro cieco può essere considerata come un ordine di scheda HDI. In base alla tecnologia attuale, la generazione di ogni ordine nelle schede HDI richiede un impilamento (stack up), il che significa che, finché si considera l’impilamento finale, si parla di placcatura a pannello con riempimento dei fori ciechi negli strati interni delle schede HDI.

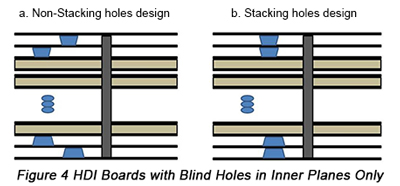

• Schede HDI con soli fori ciechi negli strati interni

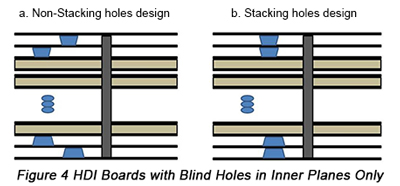

Le schede HDI con soli fori ciechi negli strati interni si riferiscono alle schede HDI che presentano solo fori ciechi per collegarsi ad altri circuiti di altri strati. L’impilamento è mostrato in Figura 4.

Per le schede con Design A, i fori ciechi non necessitano di essere completamente riempiti o livellati, purché la ramatura sia adeguata. Per le schede con Design B, i fori ciechi devono essere completamente riempiti e livellati.

Quando i fori ciechi non devono essere riempiti o livellati, i parametri di placcatura utilizzati sono in grado di far sì che il rame dei fori ciechi soddisfi i requisiti corrispondenti e di garantire che lo spessore del bronzo interno rientri nell’intervallo da 17,1 μm a 34,3 μm. Quando i fori ciechi devono essere riempiti e livellati, i parametri di placcatura utilizzati sono in grado sia di garantire il completamento del riempimento e del livellamento, sia di assicurare che lo spessore del bronzo interno superi i 34,3 μm. Poiché per i fori non impilati i fori ciechi non devono essere riempiti o livellati e quindi non è necessario il flusso di processo di rimozione del rame, quando è richiesto uno spessore del rame interno di 34,3 μm, i fori ciechi negli strati interni vengono realizzati come fori di riempimento. Sulla base dei due tipi di schede HDI sopra menzionati, il flusso di processo in funzione dei diversi spessori del rame interno è il seguente:

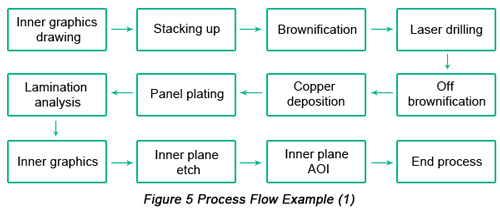

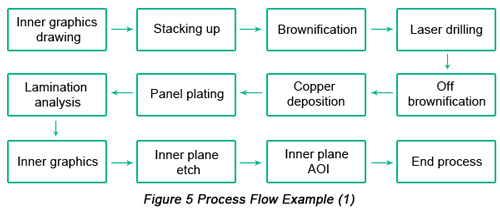

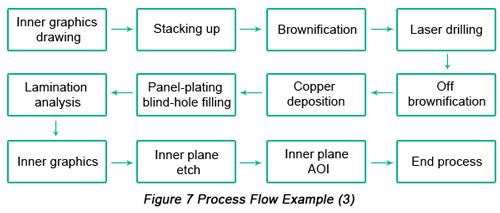

1). Progettazione di fori ciechi non impilati: con uno spessore del rame interno di 17,1 μm

2). Progettazione di fori ciechi impilati: con spessore del rame interno di 17,1 μm

3). Quando lo spessore del rame interno raggiunge 17,1 μm, i fori ciechi vengono riempiti e livellati sia nel design con fori impilati interni sia nel design senza fori impilati.

Sulla base dell’analisi di cui sopra, quando i fori ciechi interni sono progettati in pila, è necessario utilizzare parametri di riempimento relativamente grandi per riempire e livellare i fori ciechi, in modo da garantire che i fori ciechi siano riempiti e livellati. Successivamente il rame deve essere assottigliato fino allo spessore richiesto. Pertanto, tra i tre flussi di processo sopra menzionati, regolando i parametri di riempimento dei fori è possibile controllare lo spessore del rame superficiale.

• Schede HDI con fori ciechi e fori interrati negli strati interni

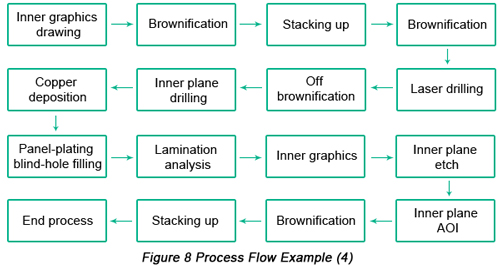

Questo tipo di schede HDI può essere classificato come: fori ciechi e interrati non impilati, fori ciechi impilati e fori interrati non impilati, fori interrati impilati e fori ciechi non impilati, fori ciechi e interrati impilati.

Per questo tipo di schede HDI, occorre considerare il grado di riempimento e livellamento dei fori ciechi e soddisfare il requisito relativo al rame dei fori interrati. Normalmente, lo spessore del rame interno di questo tipo è di 34,3 μm.

Il riempimento dei fori ciechi mediante placcatura a pannello può essere utilizzato solo per produrre schede con un rapporto spessore‑raggio inferiore a 6:1. Tuttavia, per le schede con un rapporto spessore‑raggio superiore a 6:1, è necessario implementare un processo di metallizzazione dei fori per soddisfare il corrispondente requisito di rame nei fori ciechi. Pertanto, i fori ciechi e i fori interrati devono essere prodotti separatamente, cioè i fori ciechi devono essere prima riempiti e livellati, e i fori interrati devono poi essere metallizzati tramite placcatura dei fori.

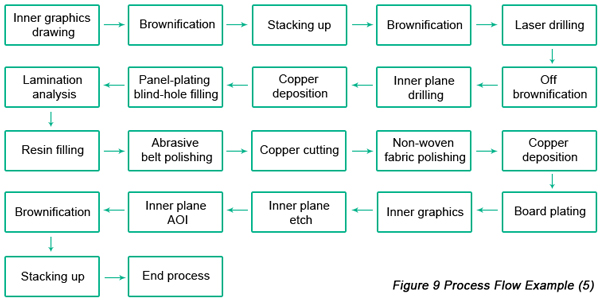

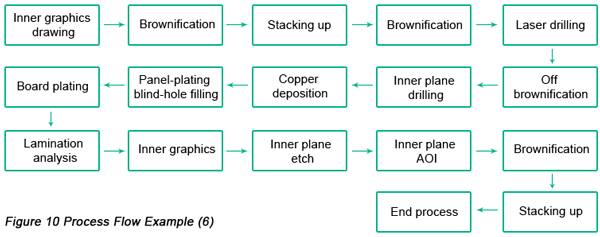

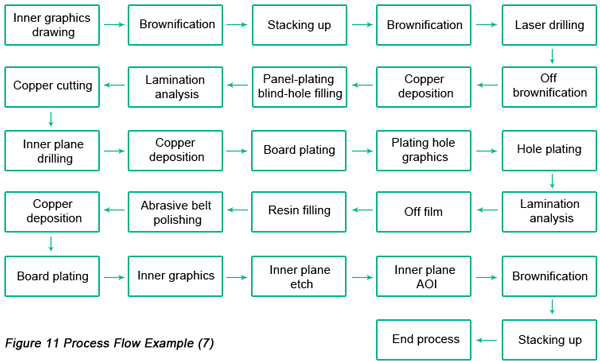

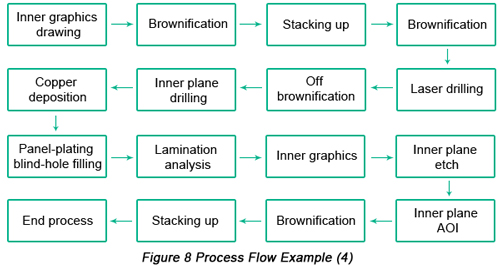

Poiché tutti i fori ciechi vengono realizzati per essere riempiti e livellati, il fatto che i fori ciechi siano impilati o meno non ha nulla a che vedere con la progettazione del flusso di processo. È sufficiente determinare se i fori interrati siano impilati o non impilati. I flussi di processo specifici sono mostrati come segue:

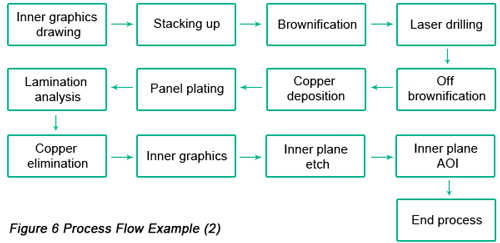

1). Il rapporto spessore-raggio del foro interrato è inferiore a 6:1, con fori interrati non sovrapposti.

2). Il rapporto spessore‑raggio del foro interrato è inferiore a 6:1 con fori interrati impilati.

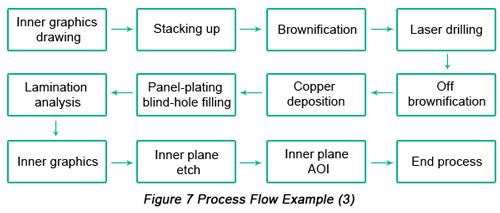

3). Il rapporto spessore‑raggio del foro interrato è superiore a 6:1, con fori interrati non sovrapposti.

4). Il rapporto spessore‑raggio del foro interrato è superiore a 6:1 con fori interrati impilati.

Sulla base dei flussi di processo mostrati sopra, l’impilamento con riempimento in gel può essere utilizzato al posto del riempimento in resina. Nella tecnologia di impilamento con riempimento in gel è richiesto un PP con una grande quantità di gel. Sebbene questo tipo di PP sia molto più costoso del PP normale, è possibile risparmiare sui processi di produzione e anche sulla resina utilizzata. Considerando i costi, questa tecnologia può contribuire a ridurre l’HDICosto di produzione dei PCBe tempo.