I posizionatori di chip, o chip shooter, svolgono un ruolo fondamentale nel determinare il grado di automazione e l’efficienza produttiva della linea di assemblaggio SMT (Surface Mount Technology). Poiché l’efficienza di montaggio dei posizionatori è strettamente correlata all’efficienza produttiva della linea di assemblaggio SMT, è realmente necessario e utile aumentare l’efficienza di montaggio dei posizionatori di chip. Il miglioramento dell’efficienza di montaggio dei posizionatori dipende dalla soluzione di una serie di problemi, come l’allocazione delle posizioni delle basi degli alimentatori di componenti e la sequenza di montaggio dei componenti, ecc. Concentrandosi su un posizionatore di chip, l’SM421, un posizionatore a portale multi-testa ampiamente utilizzato, questo articolo esplorerà l’allocazione delle posizioni degli alimentatori di componenti e la sequenza di montaggio, in modo da fornire alcuni metodi di ottimizzazione relativi alle tecniche di montaggio.

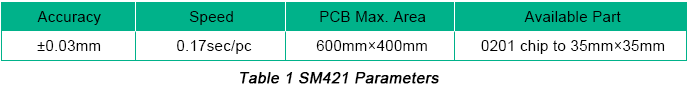

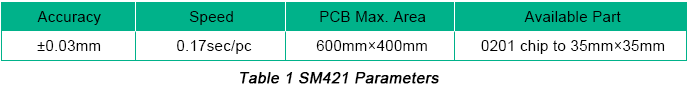

Come montatrice di chip con una velocità di montaggio media, la SM421 utilizza un gruppo di 6 teste di montaggio e la sua stazione di alimentazione componenti può contenere al massimo 120 tipi di package di componenti. I parametri specifici della montatrice SM421 possono essere riassunti nella seguente tabella:

Il suo processo di esecuzione comprende le seguenti fasi:

a. L'SMB (Surface Mount Board) viene trasportato dal nastro trasportatore alla posizione corrispondente e fissato;

b. La testa di montaggio seleziona l’ugello appropriato in base al tipo di componente da prelevare;

c. La testa di montaggio si sposta nella posizione corrispondente in cui si trova la base dell’alimentatore dei componenti e l’ugello preleva i componenti;

d. Dopo essere stati riconosciuti dall'immagine visiva dei componenti, i componenti verranno posizionati nelle posizioni regolamentate sull'SMB;

e. I passaggi da b a d vengono ripetuti finché il montaggio del componente non è terminato;

f. L'SMB viene trasportato alla fase successiva tramite nastro trasportatore.

Elementi che influenzano l’efficienza di montaggio della SM421

In base all'analisi sulla struttura e sul processo di funzionamento della SM421, gli elementi principali che influiscono sull'efficienza di montaggio includono:

• Velocità di movimento della testa di montaggio

Prima del normale funzionamento, la velocità di movimento della testa di montaggio della SM421 deve essere preimpostata, indicando la velocità di spostamento delle teste di montaggio tra i dispositivi circostanti. La velocità è determinata in base ad alcuni fattori, tra cui il package del componente, le sue dimensioni e la sua qualità. La dimensione del componente è inversamente proporzionale alla velocità di movimento della testa di montaggio, in modo da evitare lo spostamento del componente dovuto ai cambi di ugello o la caduta del componente dall’ugello a causa di una forza di aspirazione del vuoto insufficiente. Per questo motivo la velocità di movimento della testa di montaggio deve essere controllata. Durante il processo di prelievo e posizionamento dei componenti sono richieste accelerazioni o decelerazioni e il loro grado è anch’esso determinato dal package del componente, che deve essere anch’esso preimpostato.

• Posizione e conto dei dosatori di componenti

Nel processo di montaggio, i posizionatori a portale multi-testa devono prima spostare la testa di montaggio nella posizione corrispondente della base dell’alimentatore di componenti per prelevare i componenti da montare e poi spostarla nella posizione di montaggio per l’effettivo montaggio. La distanza tra la posizione dell’alimentatore di componenti e la posizione di montaggio ha un’influenza straordinaria sul tempo di montaggio. Inoltre, il tipo di SMD (Surface Mount Devices) e la quantità da montare influiscono anche sul posizionamento degli alimentatori di componenti e sul numero di alimentatori. È evidente che, per le PMI che richiedono il montaggio di componenti relativamente grandi, la posizione ragionevole della base dell’alimentatore è particolarmente critica. Inoltre, i componenti dovrebbero essere prelevati in modo uniforme dai 6 ugelli delle teste di montaggio in ciascun ciclo di montaggio, in modo che i tempi di ciclo di montaggio possano essere ridotti al minimo, con una diminuzione dei cambi ugello e un aumento dell’efficienza di montaggio.

• Sequenza di montaggio dei componenti

Ogni componente presenta le proprie coordinate sulla SMB e le teste di montaggio devono seguire un percorso complicato dopo il posizionamento. In base alle diverse coordinate dei componenti, una sequenza di montaggio appropriata può ottimizzare il percorso di movimento delle teste di montaggio, il che ridurrà in una certa misura la distanza di movimento delle teste sugli assi X-Y. Di conseguenza, è possibile ridurre il tempo di montaggio unitario sulla SMB, migliorando così l’efficienza di montaggio del posizionatore a portale multi-testa.

• Ruolo degli ugelli

È opportuno prelevare l’ugello appropriato tramite le teste di montaggio compatibili con il tipo di componente che è pronto per essere montato. Il tempo di montaggio dell’intero SMB è direttamente correlato alla distanza tra la posizione dell’ugello e l’alimentatore dei componenti. Inoltre, alcune caratteristiche proprie degli ugelli, come una pressione di vuoto insufficiente, possono portarli a prestazioni scadenti in termini di adsorbimento, il che può causare ripetute operazioni di adsorbimento o persino il mancato adsorbimento del componente. L’ottimizzazione dei tipi di ugelli applicati ai componenti è utile per ridurre il tempo di cambio ugello ed evitare che gli ugelli vengano sostituiti frequentemente, in modo da aumentare l’efficienza di montaggio.

• Influenza del sistema visivo

Prima del montaggio effettivo dei chip, gli SMD da montare devono essere riconosciuti dal sistema di visione dei posizionatori tramite immagini generate, al fine di garantire che i componenti siano di alta qualità e che i loro package e dimensioni siano compatibili con i dati dei componenti memorizzati nel database in conformità con i file di progetto. L’intero processo comprende le seguenti fasi: acquisizione delle immagini, elaborazione e restituzione dei risultati. Il tempo necessario per il riconoscimento delle immagini è determinato dalla qualità dell’algoritmo. Quando i componenti non vengono riconosciuti dal sistema, si verifica un errore di montaggio e i componenti vengono scartati dalla testa di montaggio. Una volta che è stato scartato un certo numero di componenti, il posizionatore emette un allarme, dopo di che il posizionatore di chip si spegne automaticamente.

Tenendo conto degli elementi discussi sopra e della situazione pratica della SM421, è possibile effettuare ottimizzazioni regolando la sequenza e il numero dei feeder dei componenti, la sequenza di montaggio dei componenti, ecc., in modo da ridurre il tempo di montaggio e migliorare l’efficienza di montaggio.

Ottimizzazione della tecnologia di montaggio con SM421

• Determinazione della posizione dell’alimentatore dei componenti sulla base dell’alimentatore

L’allocazione degli alimentatori di componenti sulla base degli alimentatori è considerata uno degli elementi più significativi che influenzano l’efficienza di montaggio. Per una data sequenza di posizionamento dei componenti, una posizione appropriata degli alimentatori ridurrà al minimo il percorso totale di movimento tra l’assorbimento da parte della testa di montaggio e il posizionamento, evitando frequenti cambi di ugello.

Si possono adottare le seguenti misure per l’ottimizzazione:

a. In base alle regole della distanza minima dal centro SMB e del numero massimo di componenti, il primo posizionamento del componente dovrebbe essere determinato sulla base dell’alimentatore.

b. Il percorso ottimale deve essere seguito sul percorso di montaggio per questo tipo di componenti.

c. Dopo il montaggio corretto dei componenti nel primo alimentatore, i componenti dello stesso tipo devono essere selezionati con la distanza minima rispetto all’ultimo componente nel primo alimentatore. Questo tipo di componenti deve essere disposto in una sequenza da sinistra a destra vicino ai componenti ambientali. Il passo b è utilizzato come riferimento per progettare il percorso di montaggio.

d. I passaggi 2 e 3 vengono ripetuti finché tutti i componenti non sono stati posizionati correttamente sulla base dell’alimentatore.

• Algoritmo del percorso ottimale per il montaggio dei componenti

Il problema del commesso viaggiatore (TSP) è un tipico problema di combinazione ampiamente applicato nei campi militare, dell’informazione geografica e della pianificazione dei progetti. Inoltre, può anche essere utilizzato per risolvere molti problemi pratici, come la gestione del traffico stradale, la pianificazione logistica e l’organizzazione della produzione di prodotti. In questo articolo, il TSP verrà utilizzato per fornire un percorso ottimale per quanto riguarda il montaggio dei componenti.

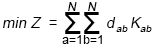

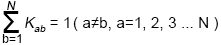

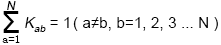

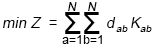

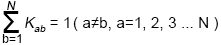

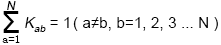

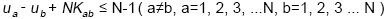

Sulla base della struttura della SM421 e della procedura di funzionamento di montaggio dei posizionatori che è stata discussa nella parte precedente di questo articolo, è possibile stabilire un modello matematico TSP per ottimizzare il montaggio dei componenti. Supponiamo che un SMB contenga un certo numero (N) di componenti da montare {C1, C2, C3…CN} while dabindica la distanza tra la posizione di montaggio di Ca e la base dell’alimentatore di Cb. Una variante intera è definita come Kab. Quando Kabè uguale a 1, dimostra che è possibile passare da Cacomponente alla base dell’alimentatore di Cb. Altrimenti, il valore di Kabè zero. I modelli matematici stabiliti sulla base del TSP includono:

①

②

③

④

Tra questi modelli,uioindica la sequenza dei componenti montati (io=1, 2, 3…N) e può essere modificato continuamente. La formula ① è definita come il percorso minimo del montaggio dei componenti; la formula ② indica il componente Cacaratteristiche di montaggio una tantum; la Formula ③ indica il componente Cbpresenta un montaggio unico. Di conseguenza, la Formula ② e ③ garantiscono che ogni componente presenti un montaggio unico.

Il TSP comprende molti algoritmi di soluzione per l’ottimizzazione. Un tipo appartiene agli algoritmi tradizionali, che possono essere ulteriormente classificati in algoritmi esatti e algoritmi di ottimo approssimato. L’altro tipo appartiene agli algoritmi digitali, tra cui gli algoritmi di ricottura simulata, gli algoritmi delle colonie di formiche e gli algoritmi genetici. Nel resto di questo articolo vengono applicati gli algoritmi delle colonie di formiche.

L’ottimizzazione del percorso di montaggio dei componenti può essere realizzata tramite algoritmi ottimizzati di colonia di formiche con le seguenti considerazioni di progettazione:

a. Vengono impostati un array monodimensionale e un array monodimensionale di feromoni con l’obiettivo di salvare la distanza tra la posizione di montaggio dell’ultimo componente sulla scheda e l’alimentatore del componente successivo. Il valore iniziale del feromone è impostato a 1.

b. La prima formica parte in modo casuale dalla posizione di montaggio di un determinato componente e trova la posizione dell’alimentatore del componente successivo in base alla probabilità di transizione di stato. Quindi si sposta alla posizione di montaggio e trova la posizione dell’alimentatore del componente successivo con lo stesso metodo finché tutti i componenti non sono stati montati.

c. La seconda formica cerca il percorso di montaggio di tutti i componenti in base al Passo b finché tutte le formiche non hanno terminato la ricerca delle posizioni di montaggio di tutti i componenti.

d. Il feromone viene aggiornato con il tempo di ricerca una volta aggiunto e il percorso ottimale deve essere salvato.

e. Tutte le formiche seguono dalla Fase a alla Fase d per effettuare la seconda ricerca con il percorso ottimale salvato.

f. Confronta due percorsi ottimali e seleziona quello migliore.

g. Il riciclo viene quindi implementato in base ai tempi di ricerca impostati, con l’output del percorso ottimale finale.

Applicazione pratica nei progetti

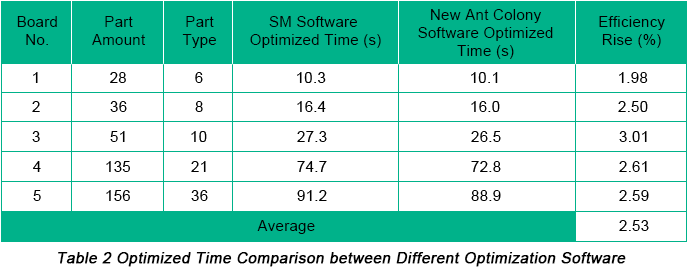

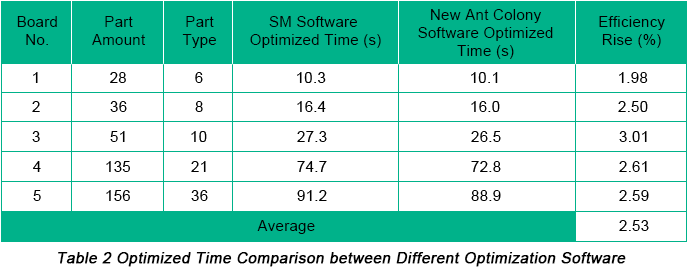

L'esperimento viene condotto nella fabbrica di assemblaggio SMT appartenente aPCBCarte vengono selezionati 15 tipi di PCB come oggetti di studio. Queste schede vengono assemblate utilizzando il software basato su algoritmi ottimizzati di colonia di formiche e il software proprietario del posizionatore di chip SM421, confrontandone i risultati. Il confronto tra di essi può essere riassunto nella Tabella 2 seguente.

Sulla base di questa tabella, possiamo concludere che viene impiegato meno tempo per il montaggio dei componenti con il software che utilizza algoritmi di colonia di formiche ottimizzati, con un aumento dell’efficienza di montaggio del 2,53%. La razionalità e la validità di questo metodo sono state pienamente dimostrate.

Prendendo come oggetto di ricerca il posizionatore di chip SM421, questo articolo analizza gli elementi che influenzano l’efficienza di montaggio del posizionatore di chip, esplora modelli matematici ottimizzati della tecnica di montaggio e risolve i problemi di ottimizzazione della tecnica di montaggio attraverso l’applicazione di algoritmi di colonia di formiche ottimizzati. Pertanto, l’applicazione di algoritmi di colonia di formiche ottimizzati porta a un miglioramento dell’efficienza di montaggio, apportando benefici in termini di costi e affidabilità.