L'assemblaggio SMT (Surface Mount Technology) è diventato una tecnologia di produzione elettronica leader per quanto riguarda le prestazioni e l'efficienza dei prodotti elettronici. Con un'elevata affidabilità garantita, il basso costo può sicuramente essere considerato come l'elemento chiave secondario che deve essere preso in considerazione dagli OEM (Original Equipment Manufacturers).

La procedura di assemblaggio SMT consiste in numerosi passaggi, ognuno dei quali contribuisce alla qualità dei prodotti finali. Inoltre, qualsiasi modifica apportata a ciascuna fase di produzione può potenzialmente causare una grande fluttuazione dei costi. Pertanto, è estremamente vantaggioso avere una piena comprensione della procedura di assemblaggio SMT, che rappresenta anche una scorciatoia per la riduzione dei costi senza sacrificare le prestazioni.

In generale, la procedura di assemblaggio SMT comprende principalmente i seguenti passaggi: stampa della pasta saldante, ispezione della pasta saldante (SPI), montaggio dei componenti, ispezione visiva, saldatura a rifusione, AOI, ispezione visiva, ICT (In-Circuit Test), test funzionale, depanelizzazione ecc. Inoltre, una piena comprensione dell’intera procedura ti aiuta a ridurre i costi di produzione.

Fase n. 1: Stampa della pasta saldante

Il montaggio SMT inizia con la stampa della pasta saldante, che ha lo scopo di depositare una quantità adeguata di pasta saldante sul pad su cui verranno saldati i componenti. La qualità della stampa della pasta saldante è determinata principalmente da tre elementi: lo stato della pasta saldante, l’angolo di raschiatura e la velocità di raschiatura.

Un’elevata qualità non può mai essere ottenuta con PCB assemblati tramite SMT se la pasta saldante non viene correttamente conservata e applicata. La pasta saldante deve essere conservata in frigorifero per mantenerla a bassa temperatura e la sua temperatura deve essere riportata a quella ambiente prima della sua applicazione sulla linea di produzione SMT. Inoltre, la pasta saldante esposta deve essere utilizzata entro due ore. Oltre allo stato della pasta saldante, i parametri della stampante per pasta saldante devono essere impostati correttamente, il che è particolarmente vero per l’angolo e la velocità di raschiatura, poiché entrambi sono strettamente correlati alla quantità specifica lasciata sul pad.

Fase n. 2: Ispezione della pasta saldante (SPI)

L’ispezione della pasta saldante di per sé è un modo facoltativo per ridurre i costi perché è meglioridurre subito i difetti di saldatura piuttosto che rilevarli in un secondo momento. L'SPI non è una fase obbligatoria nella procedura di assemblaggio SMT, ma il suo impiego contribuisce a ridurre i costi di produzione e a migliorare la qualità dei prodotti. Dopotutto, la maggior parte dei difetti nell’assemblaggio SMT deriva dalla stampa della pasta saldante e, se possono essere individuati e gestiti nelle fasi iniziali, le potenziali cause di difetti nelle fasi successive della produzione verranno ridotte o addirittura eliminate. Le macchine SPI sono disponibili in due tipologie: 2D e 3D. PCBCart dispone di una macchina SPI 3D nello stabilimento per offrire un servizio di ispezione migliore ai clienti.

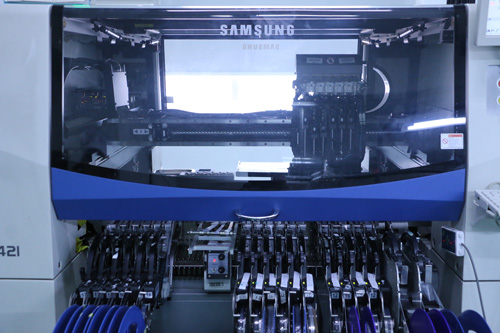

Fase n. 3: Montaggio del chip

Il montaggio dei chip svolge un ruolo centrale nel processo di assemblaggio SMT. Il montaggio dei chip viene eseguito da montatrici di chip che differiscono tra loro principalmente per velocità e capacità di montaggio. Alcuni piccoli componenti vengono normalmente posizionati da montatrici di chip ad alta velocità, in grado di collocarli rapidamente affinché aderiscano velocemente alla pasta saldante sul pad.

Tuttavia, i componenti di grandi dimensioni come BGA, circuiti integrati, connettori, ecc. sono solitamente posizionati da montatori di chip multifunzione che operano a una velocità relativamente bassa. Per quanto riguarda questi componenti, l’allineamento è importante. È necessario più tempo per ottenere l’allineamento prima del montaggio del chip, motivo per cui la velocità del montatore di chip multifunzione è molto inferiore a quella del montatore di chip ad alta velocità. Inoltre, alcuni dei componenti utilizzati nel montatore di chip multifunzione non si basano su nastro in bobina, mentre altri sono su vassoio o tubo a causa delle limitazioni di dimensione.

Fase n. 4: Ispezione visiva + Posizionamento dei componenti a mano

Dopo il montaggio dei chip, è necessario effettuare un’ispezione visiva in modo da poter garantire in larga misura che la saldatura a rifusione sia priva di difetti. I principali problemi da individuare in questa fase includono posizionamenti errati, parti mancanti, ecc. I difetti sono estremamente difficili da gestire una volta completata la saldatura a rifusione, perché saranno fissati saldamente sul PCB. Di conseguenza, l’affidabilità dei prodotti diminuirà e i costi di produzione aumenteranno.

D'altra parte, in questa fase alcuni componenti possono essere posizionati direttamente a mano, inclusi alcuni componenti di grandi dimensioni, componenti DIP o quelli che, per vari motivi, non possono essere posizionati tramite il montatore di chip.

Fase n. 5: Saldatura a rifusione

Nel processo di saldatura a rifusione, la pasta saldante viene fusa per generare IMC (Intermetallic Compound, composto intermetallico) allo scopo di collegare i pin dei componenti al circuito stampato. Il profilo di temperatura seguito nel processo di saldatura a rifusione comprende preriscaldo, aumento di temperatura, rifusione e raffreddamento. Prendendo come esempio la pasta saldante lead-free SAC305, il suo punto di fusione è di circa 217℃, quindi la pasta saldante non può essere nuovamente fusa a meno che la temperatura del forno di rifusione non sia superiore a 217℃. Inoltre, la temperatura massima del forno di rifusione non dovrebbe superare i 250℃, altrimenti molti componenti non possono essere utilizzati a causa della loro incapacità di resistere a temperature così elevate.

In effetti, l'impostazione del profilo di temperatura determina la qualità della saldatura a rifusione e contribuisce a ridurre i costi di produzione. Pertanto, è meglio trovare un assemblatore SMT esperto come CM (Contract Manufacturer) che sia pienamente consapevole difattori che influenzano la qualità della saldatura SMT e misure di miglioramentoTutti gli elementi porteranno a una riduzione dei costi di produzione.

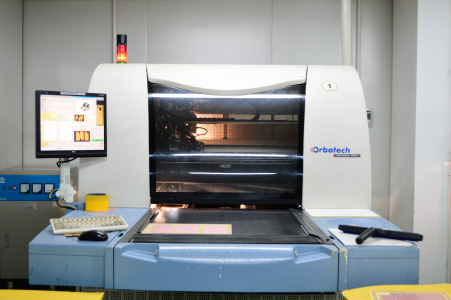

Fase n. 6: AOI (Ispezione Ottica Automatica)

Fino ad ora, i componenti sono stati fissati sul PCB dopo la saldatura a rifusione, il che significa che la parte essenziale del compito relativa all’assemblaggio SMT è stata completata. Tuttavia, le schede assemblate non possono mai essere utilizzate direttamente nei prodotti finali a meno che non siano stati effettuati test e ispezioni sufficienti. Le prestazioni dei giunti di saldatura possono essere ispezionate attraverso l’applicazione diAOIche è in grado di rilevare alcuni difetti come tombstone, componente in piedi, componenti mancanti, posizionamento errato, orientamento errato, ponticellature, saldature vuote ecc.

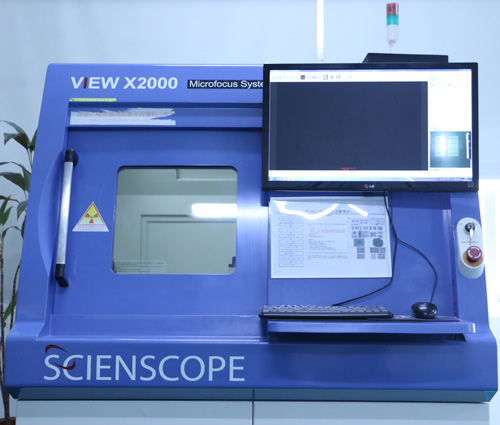

Fase n. 7: AXI (Ispezione automatizzata a raggi X)

Ispezione a raggi Xè un supplemento all’AOI poiché è in grado di indicare alcuni difetti in modo più chiaro e diretto. Non è una misura obbligatoria dopo la saldatura a rifusione. Tuttavia, finché l’assemblatore SMT presta maggiore attenzione alla qualità e all’affidabilità dei prodotti, la macchina di ispezione a raggi X sarà sicuramente applicata per soddisfare le rigorose esigenze di alcuni OEM al fine di ottenere una maggiore efficienza.

Fase n. 8: Test ICT o Funzionale

L'obiettivo dell'ICT è verificare se nel circuito sono presenti aperture e cortocircuiti ed evidenziare alcuni difetti di determinati componenti misurando resistenza, capacità e induttanza. Di conseguenza, i componenti vengono testati per garantirne le elevate prestazioni dopo la saldatura a rifusione.

Il collaudo funzionale è un’integrazione dell’ICT, poiché l’ICT può solo verificare i circuiti aperti e i cortocircuiti sulla scheda nuda, ma non è in grado di testare le funzioni delle PCB assemblate. Pertanto, le funzioni delle PCB assemblate devono essere verificate tramite collaudo funzionale, al fine di mantenere l’elevata affidabilità dei prodotti finali.

Ora fino a 800 $ di sconto ti stanno aspettando

Risorse utili:

•Servizio di assemblaggio PCB

•Servizio di assemblaggio PCB prototipale

•Servizio di assemblaggio PCB a basso volume (HMLV)

•Servizio di assemblaggio PCB ad alto volume

•Servizio completo di assemblaggio PCB chiavi in mano