Assemblaggio BGA

Assemblaggio BGA ad alta precisione per AI, 5G e altro

Passo ultra-fine da 0,35 mm

Passo ultra-fine da 0,35 mm

Elevato tasso di resa al primo passaggio

Elevato tasso di resa al primo passaggio

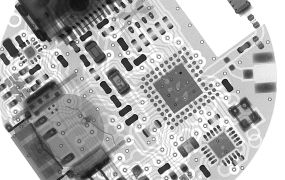

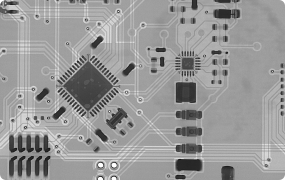

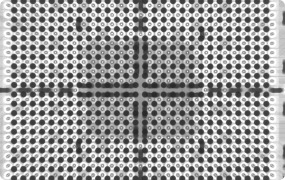

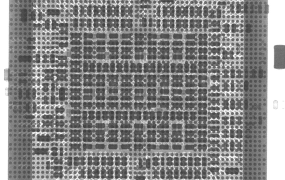

Ispezione a raggi X al 100%

Ispezione a raggi X al 100%

As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

Capacità di assemblaggio BGA

| Capacità | Standard |

|---|---|

| Tipi di BGA |

- BGA in laminato plastico (PBGA) - Array a griglia con palline su nastro (TBGA) - Array di sfere in ceramica (CBGA) - Array di sfere a griglia con chip capovolto (FCBGA) - Array di sfere a griglia migliorata (EBGA) - Micro BGA - Package on Package (PoP) - Package a scala di chip (CSP) - Packaging a livello di chip su wafer (WLCSP) |

| CSP BGA |

Dimensioni del pacchetto: da 5 mm x 5 mm a 45 mm x 45 mm Passo minimo della sfera di saldatura: 0,3 mm/0,5 mm Diametro Minimo Solder Ball: 0,15 mm / 0,25 mm Altezza minima della sfera di saldatura: 0,25 mm |

| Pacchetto del chip |

BGA/LGA/HDA/POP/uBGA/WLCSP/CSP |

| Assicurazione della qualità |

- Ispezione ottica automatizzata - Ispezione a raggi X - Test funzionale |

| Rilavorazione BGA |

- Reballing PCB - Modifica del sito BGA - Correzione di pad BGA danneggiati o mancanti - Rimozione e sostituzione dei componenti |

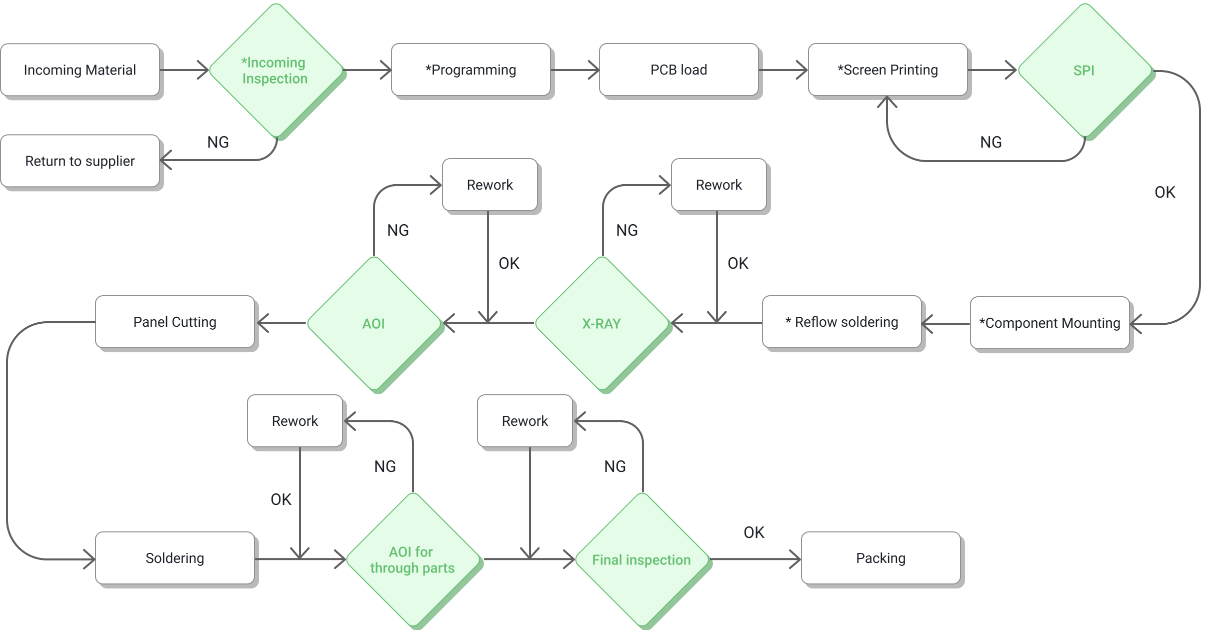

Processo di assemblaggio di prodotti BGA presso PCBCart

Da PCBCart, il nostro processo di assemblaggio dei componenti BGA (Ball Grid Array) è interamente incentrato sulla precisione e sulla qualità. Dal momento in cui i materiali arrivano, ogni fase — ispezione iniziale dei materiali, saldatura di precisione, test meticolosi e imballaggio sicuro — segue gli standard del settore e soddisfa le esigenze dei nostri clienti. I nostri tecnici esperti utilizzano tecnologie avanzate e tecniche specializzate, con rigorosi controlli di qualità in ogni fase, per realizzare prodotti BGA ad alte prestazioni e affidabili. Affidati a PCBCart per trasformare i tuoi progetti in soluzioni solide e affidabili, assicurando che ogni dettaglio sia perfetto.

Punti chiave e controllo nella produzione di prodotti BGA

| Process | Punti chiave | Metodo di controllo | Immagine |

|---|---|---|---|

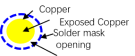

| Progettazione PCB |

1. Progettazione del pad 2. Tasso di rame residuo 3. Scheda ad alto Tg 4. Metodo di layout 5. Finitura superficiale 6. Piombo o senza piombo |

1. Specifiche IPC di riferimento 2. Specifiche delle parti 3. Revisione del file Gerber 4. Controllo DFM (30 mm dal bordo della scheda) 5. Dimensione pad: pad BGA 0,8~1,2 6. Tipo di pad: NSMD 7. Layout, progettazione dei fori per timbri 8. Tassi residui di rame ≤15% |

NON saldare Maschera definita

Definito dalla maschera di saldatura (Non consigliato) |

| Revisione della producibilità |

1. Se il design del pad è ragionevole 2. Se le parti interferiscono 3. Conferma il layout 4. Conferma la distinta base 5. Conferma il file di pick and place 6. Conferma il processo speciale |

1. Specifiche di progettazione DFM software e PCB 2. Output DFM reports and suggestions 3. Suggerisci il layout 4. Conferma di polarità 5. Controllo di sistema 6. List of ESD sensitive components 7. Temperature specification list of parts |

Controllo DFM softwarer

design irragionevole La via non è riempita e plated in the pad |

| Fabbricazione di PCB |

1. Conferma le specifiche del PCB 2. Capacità di produzione PCB 3. Definire il processo e i parametri del PCB 4. Documenti sui dati di produzione 5. Test e protezione dell'imballaggio |

1. Specifiche di progettazione DFM software e PCB 2. Genera il rapporto DFM e proponi l’EQ 3. Comunicare con il cliente e confermare l’anomalia 4. Make manufacturing order 5. Produzione di dati CAM 6. Fabbricazione di PCB 7. QC, FQC, AOI 8. Collaudo e ispezione finale 9. Imballaggio |

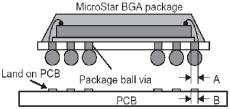

A = Pad via sul package B = Piazzola di atterraggio sul PCB |

| Materiale in entrata e stoccaggio |

1. Quantità e lotti 2. Imballaggio 3. Ispezione di qualità 4. Condizioni di conservazione 5. Usura del materiale della scheggia |

1. Codice a barre e controllo del sistema 2. Cuocere e confezionare sottovuoto 3. DMR difettoso 4. Parametri del forno 5. Registra cotture 6. Record di conferma dell'alimentazione 7. Controllo ESD |

Cuocere

Confezione sottovuoto |

| Stencil e maschere |

1. Spessore dello stencil 2. Modalità di apertura dello stencil 3. Rapporto tra larghezza e spessore 4. Processo di produzione degli stencil 5. Maschere SMT |

1. Conferma il file definitivo dello stencil di apertura 2. Specifiche di apertura dello stencil 3. Conferma della tensione 4. Osservazione della parete del foro 5. Registrazione di sistema 6. Specifica IPC-7521 |

Conferma stencil |

| Disposizioni di produzione |

1. Conferma BOM e SOP 2. Confirm the moisture sensitive components 3. Confermare se il PCB è stato sottoposto a cottura 4. Metodo di confezionamento del materiale chiave 5. Protezione ESD e controllo di temperatura e umidità 6. Requisiti di produzione 7. Accuratezza del materiale |

1. Controllo di processo MES e SOP online 2. Messa a terra elettrostatica, braccialetto antistatico 3. Marchio di processo speciale 4. Registrazione del sistema di cottura 5. Elenco di alimentazione e elenco di controllo a campione di temperatura e umidità 6. Elenco delle quantità 7. Propaganda sul controllo delle chiavi |

Cancello elettrostatico ESD

Protezione elettrostatica ESD del personale |

| Printing |

1. Parametro di stampa 2. Direzione del flusso PCB 3. Selezione della pasta saldante 4. Temperatura posteriore della pasta saldante 5. Stabilità delle apparecchiature 6. 5S |

1. Monitoraggio SPI 2. Supporto per l'uso dei dispositivi di fissaggio 3. Conferma dei parametri di stampa 4. Controllo MES della pasta saldante 5. Controllo del sistema di processo 6. Conferma del primo articolo 7. Lotto PCB &Confezione &Quantità 8. Trasporto di scatole di substrato |

100% SPI

Imaging 3D della saldatura |

| Parts Mounting |

1. Mounting parameter 2. Program version 3. ESD e temperatura e umidità 4. Correct material 5. Nozzle use 6. Transfer board 7. Time management |

1. Feeding list (Nozzle,Feeder) 2. Materiali per il controllo di qualità e produzione 3. Controllo a campione delle attrezzature 4. Impostazione della velocità della scheda di trasmissione 5. Conferma ai raggi X 6. Anello elettrostatico, guanto elettrostatico, pistola ad aria ionica 7. Conferma del primo articolo da parte delle tre funzioni (produzione, ingegneria, qualità) 8. Controllo MES 9. Controllo SOP e 5S 10. Tempo di produzione della scheda con pasta saldante ≤ 2 ore |

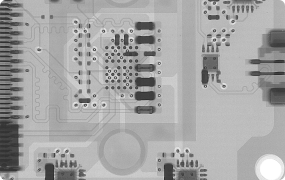

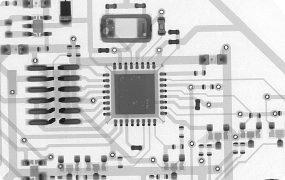

High precision mounting machine

X-ray inspection machine

Conferma del primo articolo |

| Soldering (reflow + selective soldering) |

1. Furnace temperature parameters 2. Contenuto di ossigeno ≤7000 PPM 3. Temperature measurement plate&furnace temperature curve 4. Zona di temperatura dell’apparecchiatura ≥10, azoto 5. The welding appearance conforms to IPC Class iii 6. Bolla ≤25% 7. Altezza di arrampicata della lattina ≥75% 8. Scegli di saldare le parti passanti 9. Controllo ESD, temperatura e umidità |

1. Piastra di misurazione della temperatura (posizione del giunto di saldatura BGA) 2. Distribuzione uniforme dei punti di misurazione della temperatura 3. Curva di temperatura misurata del forno 4. Monitoraggio in tempo reale del contenuto di ossigeno 5. Tempo tra la stampa e la saldatura a rifusione (lato singolo ≤4H, doppio lato ≤12H) 6. Imposta la temperatura massima in base alle specifiche 7. Direzione del consiglio 8. Il nastro trasportatore liscio 9. Specifiche della pasta saldante 10. Conferma del primo articolo 11. Ispezione a raggi X 12. Controllo AOI 13. Movimentazione AGV 14. Vassoio speciale 15. Parametri di saldatura selettiva |

Forno di rifusione ad azoto a 12 zone di temperatura

Ispezione a raggi X

Punto di misurazione della temperatura BGA

saldatura selettiva

Movimentazione dei veicoli AGV |

| Washing |

1. Solvent selection 2. Cleaning parameters 3. Concentration detection 4. Baking parameters 5. Cleaning quality 6. Controllo ESD, temperatura e umidità 7. Trasportare |

1. Pulizia dell’attrezzatura e accettazione dell’attrezzatura 2. La SOP definisce la modalità di funzionamento del parametro 3. Registro di ispezione e processo 4. Registrazione di sistema 5. Test di concentrazione degli ioni superficiali 6. Conferma del primo articolo 7. Rilevamento della resistività 8. ZESTRONA201 9. Tempo di cottura dopo la pulizia > 8H (75℃) 10. Officina AGV 11. Protezione elettrostatica 12. Vassoio speciale |

Luogo di lavaggio

Monitoraggio della resistività |

| Inspection |

1. Programma AOL 2. Controllo SOP e di processo 3. Ispezione generale e ispezione FQC 4. Controllo ESD, della temperatura e dell’umidità 5. Trasportare |

1. 100% pass-AOI 3D SMT 2. Ispezione AOI del plug-in DIP con passaggio al 100% 3. Ispezione generale al 100% 4. Ispezione di qualità al 100% 5. Movimentazione tramite veicolo AGV 6. Protezione elettrostatica delle apparecchiature e del personale 7. Vassoio speciale 8. Controllo di sistema 9. Rapporto di ispezione del prodotto finito |

AOI 3D |

| Imballaggio |

1. Tensione<400 µ deformazione 2. Protezione anticollisione del prodotto 3. Controllo ESD, temperatura e umidità 4. Bave e polvere 5. Quantità |

1. Divisore per frese 2. Vassoio speciale 3. Sacchetto elettrostatico, essiccante 4. Pulizia della polvere 5. Controllo di codice a barre ed etichetta 6. Controllo di sistema |

macchina di depanelizzazione

Sollecitazione di depanelizzazione (max 92 microdeformazioni)

Imballaggio (antiurto e antistatico) |

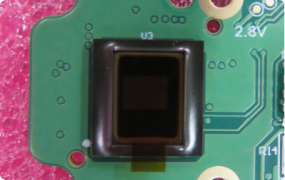

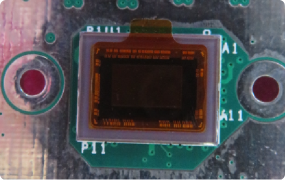

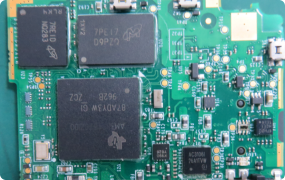

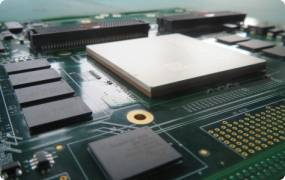

La nostra vetrina di prodotti per l'assemblaggio BGA

Perché scegliere i servizi di assemblaggio BGA di PCBCart?

Eccellenza guidata dagli standard: ogni fase di progettazione e assemblaggio è conforme ai parametri IPC.

Eccellenza guidata dagli standard: ogni fase di progettazione e assemblaggio è conforme ai parametri IPC.

Prevenzione dei difetti: ottimizzazione proattiva dei layout e dei processi per risultati a zero guasti.

Prevenzione dei difetti: ottimizzazione proattiva dei layout e dei processi per risultati a zero guasti.

Conformità End-to-End: dalla progettazione alla consegna, garantiamo il rispetto dei tuoi requisiti tecnici e di qualità.

Conformità End-to-End: dalla progettazione alla consegna, garantiamo il rispetto dei tuoi requisiti tecnici e di qualità.

Integrando questi standard, PCBCart garantisce assemblaggi BGA robusti e ad alto rendimento che soddisfano le esigenze delle applicazioni all’avanguardia. Lasciate che trasformiamo i vostri progetti in soluzioni affidabili e conformi agli standard di settore.

98,5%

Tasso di conformità1

Passare del tempo99%

Soddisfazione