アイデアから実製品への転換を受け入れるための簡単な方法は決してありませんが、創造的で効率的なエンジニアであるあなたにはそれを成し遂げる価値があります。PCBCart は、高品質で即時の提供を通じて、これを完了するための支援が可能です。PCB組立サービス当社のプロの電気エンジニアは、お客様のガーバーデータおよびBOMを迅速かつ丁寧にチェックし、組立製造が欠陥や問題なく円滑に実施できるよう、常に対応する準備ができています。組立に関する確認項目については、PCBCart の20年以上にわたる経験に基づき、スペーシングのガイドラインと基本要件、部品の極性、そして組立用のフットプリントまたはパッケージといった点に重点を置く必要があります。

スペーシングは、最終製品の信頼性を左右する重要な役割を果たします。さらに、組立装置の寸法についても、組立不良のリスクを低減するために慎重に検討する必要があります。以下の表では、スペーシングに関するガイドラインと基本要件を詳述しており、当社へ送付いただく前にお客様にご確認いただく必要がある、一般的な主要組立確認項目を網羅しています。

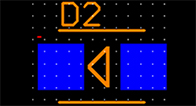

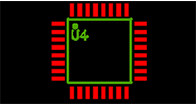

スペーシングガイドラインおよび基本要件に加えて、部品の極性もシルクスクリーン層に指定する必要があります。これにより、所要時間を短縮するのに役立ちます。DFM チェックPCBアセンブリにおいて、さらに、部品が基板にはんだ付けされた後でも極性が確認できることが望ましいです。次の表は、一般的な部品の極性を示しています。

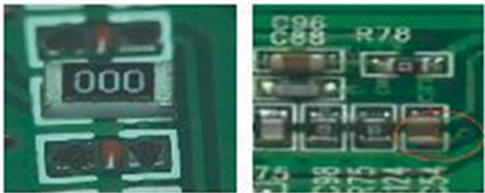

PCBファイルで設計されたフットプリントは、部品のパッケージと互換性がなければなりません。これは実質的に、銅パッドのサイズ、形状、および間隔が、PCBメーカーが提供する部品のデータシートで推奨されているものと同一である必要があることを意味します。そうでない場合、未はんだ、コールドジョイント、不十分なはんだ付けなどの問題が発生する可能性があり、その例は以下の画像に示されています。

・サンプル問題1:この画像は、実装後に部品がずれてしまう原因となる、過大サイズの銅パッドを示しています。

・サンプル問題2。この画像は、銅パッドが小さすぎるために最終的にはんだ付け不良(はんだ抜け)が発生することを示しています。

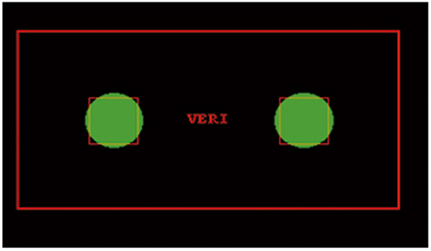

・サンプル問題3:この画像は、部品のピンが四角形である一方、銅パッドが円形であることを示しています。そのため、穴が部品のピンよりも小さくなっており、部品を穴に挿入することができません。

もちろん、上記の表に表示されているパラメーターや仕様によって、当社の能力やお客様のデザイン上の創造性が制限されることは決してありません。

そのため、もしお客様のデザインが上記の要件を超える内容を含んでいる場合は、ご注文の際に備考欄で当社エンジニアにお知らせください。

お客様のあらゆるデザイン要件にお応えできるよう、全力で対応いたします。