電子製品の小型化の傾向により、製品構造は複雑化し、マルチチップモジュールの普及が促進されている。コアモジュールの出現は、新たな課題となっている。SMTしかしながら、基板の大面積化および熱理論に起因して、新製品の実装においては、偽溶接や連続した錫電着といった問題が発生する。

PCB がショッピングカートに正常に追加されました

電子製品の小型化の傾向により、製品構造は複雑化し、マルチチップモジュールの普及が促進されている。コアモジュールの出現は、新たな課題となっている。SMTしかしながら、基板の大面積化および熱理論に起因して、新製品の実装においては、偽溶接や連続した錫電着といった問題が発生する。

疑似はんだ付けとは、はんだによって固定されていない溶接部品の表面にすず層が完全にめっきされておらず、部品のはんだ付け面とパッドの間に金属合金が生成されていない状態を指す。この場合、圧力によって部品が緩んで接触不良を起こす可能性があり、はんだ付け部の最小高さが、「はんだ付け部の最小高さとはんだ付け可能高さの合計値」の25%未満となる。

不良なはんだ付けが発生する一般的な原因には、はんだペーストの品質不良、フラックス成分、部品リードの酸化膜、パッド表面処理の不良、はんだ付け条件の設定、およびリフローはんだ付けの不安定性などが含まれます。

・問題の原因の分析

a. コアモジュール基板の解析

主要な指標パラメーターPCB基板材料性能には、Tg(ガラス転移温度)、CTE(熱膨張係数)、および Td(層間剥離温度)が含まれます。

初期の開発段階では、コアモジュールの基板材料として FR-4 Tg150(材料 Tg>145)が適用され、基板の下面には比較的厚いソルダーレジスト膜が被覆されている。リフローはんだ付け工程において、Tg が低いためにわずかな反り変形が発生し、その結果、2 回目のリフローはんだ付けでは疑似はんだ付けが生じて、はんだ付け信頼性が低下する。

b. はんだペーストの量の分析

通常の工法要件によれば、ステンシルの厚さは0.13mmである必要があり、印刷後のコアモジュール上のパッドはんだペーストの厚さも同様に0.13mmでなければなりません。コアモジュールははんだ付け工程において変形、不良はんだ付け、および低いはんだ付け信頼性に見舞われるため、製品は品質リスクに直面する可能性があります。

・改善実験

a. 基板材料と実験設計

基板材料は、製品の信頼性に影響を与える最も重要な要素の一つである。比較的低コストである FR-4 Tg150(material>145)は初期製品に使用されている。初期の実験開発では、信頼性が比較的高いことから、FR-4 Tg150(material>145)の代替として FR-4 Tg170(material>175)が適用されている。

再設計では、基板底面のソルダーレジストに対して、ソルダーレジストの膜厚を減らし、ソルダーレジストの材料品質を向上させる必要があります。これにより、ソルダーレジストの品質を確保し、第2回目のリフローはんだ付けの信頼性に影響が及ばないようにします。

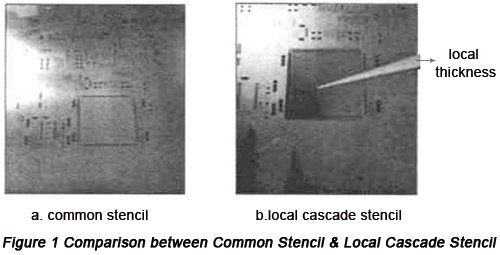

b. ステンシル切り抜きに関する実験設計

ステンシル設計の初期段階では、PCB 上のピン間隔 0.5mm の QFP コンポーネントのために、ステンシルの厚さは 0.13mm に設計されている。最初の製造工程では、はんだペーストの厚さ 0.13mm に基づき、コアモジュールに不良はんだ付けが発生したため、ステンシルの厚さは一般的なステンシル設計の最小厚さである 0.15mm に増やされた。この条件下では、ステンシル開口部と外側拡大量の比率は 1:1.2 であるが、不良品質はほとんど改善されなかった。この状況では、実験には特殊な段付きステンシルのみを適用でき、モジュール実装パッドにおけるはんだペースト印刷量を確保するため、ステンシルの厚さは元の 0.15mm から 0.3mm に増加された。

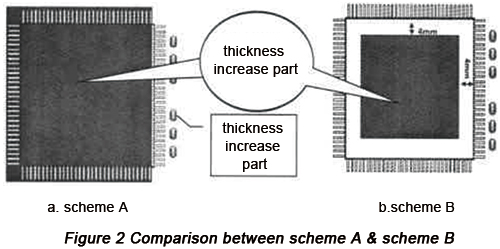

カスケードステンシルの適用中にはさまざまな実験方式が用いられ、その中で比較的妥当な方式を以下に示す。

案Aでは、小スケールを含む側の厚さは変えずに、モジュール全体の領域の厚さを0.3mm増加させる。

案Bでは、肉厚を増やす領域が案Aよりも4mm小さく、パッド穴の厚さは変更せずに肉厚を0.3mm増加させています。

試作生産および方式AとBの比較の結果、抵抗パック位置で連続的な錫の電着が発生することから、方式Bの方が優れていると結論付けることができる。

c. 製造技術改善実験

リフロー炉に投入する前に、ゲルのディスペンス作業を実施しなければならない。ゲルの硬化および収縮の影響下で位置を決定し、回路モジュールを固定する機能を持たせることで、はんだ付け時のモジュール基板の変形およびずれを効果的に低減することができる。

・実験結果

ステンシル設計の改善、PCB材料の再選定および配置、製造工法の改善など、一連の改善策のおかげで、コアモジュールにおけるはんだペーストの量とはんだのぬれ上がり高さはすでに到達しましたIPC規格はんだ付け工程において、コアモジュール工程の不良率は 686PPM から 23PPM へと大幅に低減され、製品の信頼性が確保されています。 以下の表のデータが、その結果を最もよく示しています。

| 結果 | 基板材料 | 生産量 |

テストポイント |

欠陥種別 | 欠陥数 | 不良数 | 不良率(PPM) |

|---|---|---|---|---|---|---|---|

| 初期パイロット生産の状況 | Tg150 | 50 | 43750 | コアモジュールの不良溶接 | 20 | 20 | 457 |

| コアモジュールの連続錫電析 | 0 | 0 | 0 | ||||

| 合計 | 20 | 20 | 457 | ||||

| 改善初回の実験結果(方式A) | Tg170 | 50 | 43750 | 抵抗パックの不良はんだ付け | 0 | 0 | 0 |

| 抵抗器パックの連続スズ電解めっき | 30 | 30 | 686 | ||||

| 合計 | 30 | 30 | 686 | ||||

| 第2回目の改良実験結果(方式B) | Tg170 | 50 | 43750 | コアモジュールの不良溶接 | 1 | 1 | 23 |

| コアモジュールの連続錫電解めっき | 0 | 0 | 0 | ||||

| 合計 | 1 | 1 | 23 |

コアモジュールの適用は、自動車用電子製品の研究開発およびアップグレードの進行を加速させることができる。新製品の段階では、移植を実施することで、開発コストと複雑さを低減できる。しかし、コアモジュールの大きな規模と高い製造技術要件のため、試作初期段階で問題点が生じ、その信頼性が低下し、モジュールが十分に活用されない可能性がある。

PCB に属するコアモジュールは、高温リフロー、保管、さらに別の高温リフローといった一連の工程を経る必要があり、その過程で PCB の反り、はんだ不良、連続的な錫電着が発生します。これらコアモジュールに関する問題は、製品の実験および試作生産を通じてすでに解決されており、コアモジュールの応用により多くの機会を提供するとともに、自動車電子製品におけるモジュール応用の進展を加速させることができます。

役立つリソース:

•SMTはんだ付け品質に影響を与える要因と改善策

•自動車用PCBの特性と設計上の考慮事項

•EMIに打ち勝つための自動車回路設計5つのヒント

•自動車用PCBメーカーの信頼性を見極める5つの実証済み方法

•SMTアセンブラーの性能を評価するための便利な手法

・PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

[email protected] [email protected]

[email protected] [email protected]

ご支援ありがとうございます!お寄せいただいたご意見は、サービス最適化のために詳細に検討させていただきます。お客様のご提案が最も価値のあるものとして採用された場合、100ドル分のクーポンを添えて、すぐにメールでご連絡いたします。