電子製品にとって欠かせない部品であるプリント基板(PCB)は、電子製品の機能を実現するうえで重要な役割を果たしており、その結果として、PCB設計の重要性が際立っています。というのも、PCB設計の出来栄えは電子製品の機能とコストを直接左右するからです。優れたPCB設計は、多くの問題から電子製品を遠ざけることができ、そのおかげで製品は円滑に製造され、実際の用途におけるあらゆる要求を満たすことが可能になります。

PCB 設計に関わるあらゆる要素の中でも、製造容易化設計(DFM)は、PCB 設計と…を結びつけるため、間違いなく不可欠な要素です。PCB製造これにより、電子製品のライフサイクル全体を通して、問題が早期に顕在化し、適時に解決されるようになります。PCB設計段階で電子製品の製造性を考慮すると、PCB設計の複雑さが増すというのは、これまで一種の神話とされてきました。電子製品設計のライフサイクルという観点から見ると、DFM は電子製品を自動化された製造プロセスに円滑に組み込み、製造工程における人件費を削減できるだけでなく、製造リードタイムを効果的に短縮し、最終的な電子製品を期限内に完成させることを保証することができます。

PCB の製造性

製造のための設計(DFM)は、実装性とPCB設計が統合された現在において、高効率な製造、高品質、低コストを実現するための重要な要素です。PCBの実装性に関する検討範囲は広く、一般的にPCB製造とPCB実装に分類することができます。

・PCB製造

PCB製造に関しては、PCBサイズ、PCB形状、テクニカルレールおよび基準マークといった点を考慮する必要があります。これらの点がPCB設計段階で十分に考慮されていない場合、追加の処理対策を講じない限り、製造されたPCB基板が自動チップマウンターで受け入れられない可能性があります。さらに悪いことに、一部の基板は手はんだ付けを行っても自動製造工程に組み込めない場合があります。その結果、製造期間は延び、労務コストも上昇します。

a. PCBサイズ

各チップマウンターにはそれぞれ固有の必要基板サイズがあり、各マウンターのパラメータに応じて互いに異なります。例えば、PCBCart のチップマウンターで受け入れ可能な最大基板サイズは 500mm×450mm であり、最小基板サイズは 30mm×30mm です。これは、30mm×30mm より小さいサイズの基板実装に対応できないという意味ではなく、より小さいサイズが必要な場合にはパネル化によって対応することができます。チップマウンターは、サイズが大きすぎる、あるいは小さすぎる基板を一切受け入れず、その場合は人件費の高騰や生産期間の不確定要因を抱えた手実装に頼らざるを得ません。したがって、PCB 設計段階においては、自動実装製造で定められた基板サイズ要件を十分に考慮し、有効な範囲内に収まるよう管理しなければなりません。

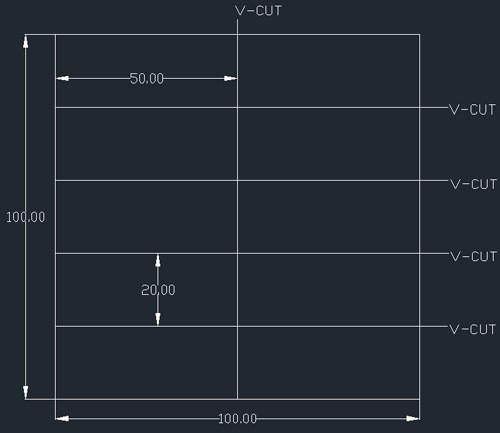

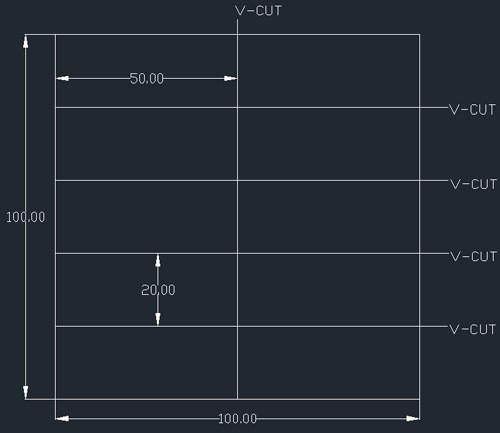

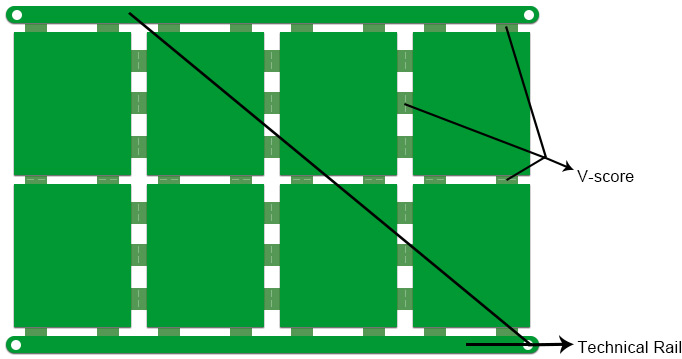

下の画像は、EDAソフトウェアで作成されたPCBパネル設計ファイルを示しています。5×2のパネルとして、各小さな四角形ユニットは1枚の基板であり、そのサイズは50mm×20mmです。各単体ユニット間の接続は、Vカット/Vスコアリング技術によって実現されています。この画像では、全体の四角形がパネルの最終サイズである100mm×100mmを表しています。上記のパネルサイズ要件に基づくと、このパネルサイズは許容範囲内であると結論付けることができます。

注:パネルタイプでPCBの注文にご興味がある場合は、こちらを参照してくださいこのガイドPCBパネルの価格を取得するために。

b. PCB形状

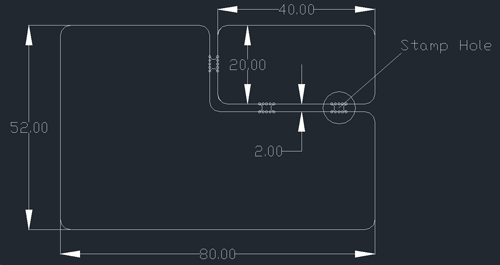

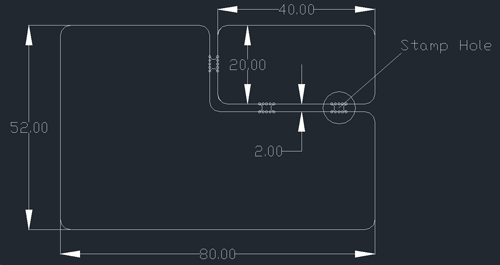

PCBサイズに加えて、すべてのチップマウンタにはPCB形状に関する要件もあります。一般的なPCB形状は長方形であり、長さと幅の比率は4:3または5:4が最適とされています。PCBが不規則な形状をしている場合、SMT実装の前に追加の対策を講じる必要があり、その結果コストが増加します。これを防ぐためには、PCB設計段階でSMTの要件を満たせるよう、PCBを一般的な形状で設計しなければなりません。しかし、実際にはそれを達成するのは困難です。一部の電子製品では形状を不規則にする必要があるため、最終的なPCBの形状を一般的な形状にするために、スタンピングホールとブリッジを用いる必要があります。実装後、余分な部分はPCBから切り離すことができ、自動実装の要件とスペースの両方を満たすことができます。

下図は、EDAソフトウェアを用いて加工エッジを追加した不規則形状のPCBを示しています。基板全体のサイズは80mm×52mmで、四角形の領域が実際のPCBのサイズです。右上隅の領域のサイズは40mm×20mmで、これはスタンピングホールとブリッジによって形成された加工エッジです。

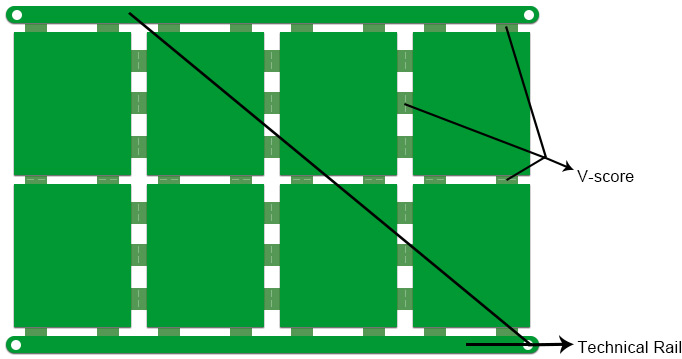

c. テクニカルレール

自動化製造の要求を満たすために、テクニカルレールPCBを固定するために、PCB上に配置する必要があります。

PCB設計段階では、部品や配線を一切配置しない幅5mmのテクニカルレールをあらかじめ確保しておく必要があります。通常、テクニカルレールはPCBの短辺側に配置しますが、長さと幅の比率が80%を超える場合には、短辺側を選択することができます。テクニカルレールは補助的な生産要素としての役割を果たした後、組立完了後に除去されます。

d. 基準マーク

部品が実装されたPCBでは、各組立装置が部品位置を正確に特定できるよう、共通の基準点として基準マークを追加する必要があります。したがって、基準マークはSMT製造における基準であり、自動化生産に不可欠なものです。

コンポーネントには2つの基準マークが必要であり、PCBには3つの基準マークが必要です。これらはPCB基板の端に配置し、すべてのSMTコンポーネントをカバーするようにしなければなりません。基準マークと基板端との中心距離は少なくとも5mmである必要があります。両面にSMTコンポーネントが実装されるPCBの場合、両面に基準マークを設ける必要があります。コンポーネントが高密度に配置されていて基板上に基準マークを配置できない場合は、テクニカルレール上に配置することができます。

・PCB組立

PCBアセンブリ(PCBAと略される)は、実際には部品をベアPCB基板にはんだ付けするプロセスです。自動製造の要件を満たすために、PCBアセンブリでは部品パッケージおよび部品レイアウトにいくつかの要件が設けられています。

a. コンポーネントパッケージ

PCBA の設計工程において、部品パッケージが適切な規格に適合しておらず、部品同士の間隔が近すぎる場合、自動実装は行われません。

コンポーネントに最適なパッケージを得るためには、国際的な部品パッケージ規格に対応できる専門の EDA 設計ソフトウェアを使用する必要があります。PCB 設計プロセスにおいては、鳥瞰図エリアを他のエリアと決して重ねてはならず、自動 IC 実装機が正確に認識して表面実装を行えるようにしなければなりません。

b. コンポーネント配置

コンポーネントのレイアウトは、PCB 設計において重要な作業です。なぜなら、その性能は、完成した PCB の外観や製造プロセスの複雑さの程度と直接関係しているからです。

部品レイアウトの工程では、SMD部品およびTHD部品の実装面を決定する必要があります。ここでは、PCBの表面を部品A面、裏面を部品B面とします。部品レイアウトでは、単面単一パッケージ実装、両面単一パッケージ実装、単面混載実装、A面混載・B面単一パッケージ実装、A面THD・B面SMD実装などの実装形態を考慮しなければなりません。実装形態が異なれば、必要とされる製造プロセスや技術も異なります。したがって、部品レイアウトに関しては、製造を簡便かつ容易にし、全工程の製造効率を向上させるために、最適な部品レイアウトを選択する必要があります。

さらに、コンポーネントの配置方向、コンポーネント間の間隔、放熱、およびコンポーネントの高さも考慮に入れる必要があります。

一般的に、部品の方向は一貫性を保つ必要があります。部品の配置は最短配線距離の原則に従い、極性マークのある部品については極性方向を統一し、極性マークのない部品については X 軸または Y 軸上に整然と配置する必要があります。部品の高さは最大 4mm とし、部品および PCB の搬送方向は 90° を維持する必要があります。

部品のはんだ付け速度を向上させ、後の検査を容易にするために、部品間の間隔は一貫性を保つ必要があります。同一ネットワーク内の部品同士は互いに近接させるべきですが、異なるネットワーク間では電圧降下に応じて安全距離を確保しなければなりません。シルクスクリーンとパッドは決して重ねて配置してはいけません。そうしないと部品を実装できなくなります。

PCB の実際の動作温度および電子部品の熱特性を考慮して、放熱の問題を検討する必要があります。部品レイアウトは放熱を重視して設計し、必要に応じてファンやヒートシンクを使用するべきです。電力部品には適切なヒートシンクを選定し、熱に敏感な部品は発熱源となる部品から離して配置します。背の高い部品は、背の低い部品の後方に配置する必要があります。

PCBのDFMに関しては、依然として注目すべき詳細が多く存在しており、実務を通じて経験を蓄積していく必要があります。例えば、高速信号PCB設計ではインピーダンスに対する特別な要件が求められるため、実際の製造に先立って基板メーカーと協議し、インピーダンスおよび層構成に関する情報を確定しておく必要があります。小型で高密度配線の一部のPCBの製造準備においては、最小配線幅やビア径に関する製造能力についてPCBメーカーと協議し、これらのPCBが円滑に製造できるよう保証する必要があります。

PCBCart から無料の DFM/DFA チェックにアクセスする

私たちは、お客様にとっての時間とコストの重要性を十分に認識してきました。実際の製造前のDFM/DFAチェックお客様の設計ファイルに基づき、製造が円滑に実施できるかどうかを判断することができます。さらに、PCBCart が提供するこのサービスは完全に無料です。それにもかかわらず、DFM/DFA チェックサービスは非常に価値の高いものです。なぜなら、当社が活用しているシステムは Valor DFM Check という、高速かつ高精度で製造容易性チェックを自動的に行うシステムだからです。お問い合わせ当社の無料DFM/DFAチェックの詳細については、ぜひご確認ください。きっとご満足いただけます!

新しいPCB設計が完了して、基板メーカーをお探しですか?当社のカスタムPCB製造サービスを利用すると、どれだけコストを削減できるかご確認ください。

PCB製造の即時見積もりを取得

無料のターンキーPCBアセンブリ見積もりを依頼する

役立つリソース:

•PCBCartはあらゆる不規則形状のPCBを製造します ― 追加料金は一切不要

•PCBCartの高度なPCBアセンブリサービスの特長 – 複数の付加価値オプション

•PCBCartの部品調達サービス – 偽造電子部品一切なし

•効率的でスムーズなPCB製造のためのファイル要件