超大規模集積回路(IC)の急速な発展に伴い、従来のパッケージ形態では電子機器組立ての要求を満たすことができなくなり、より高い集積度、より小さな基板サイズ、より多い入出力数といった要求に後押しされて、新しいパッケージが次々と登場している。上記の新しいパッケージ形態の中でも、BGA(ボール・グリッド・アレイ)パッケージは、その多様性によって従来パッケージの複数の制約を克服していることから、最も広い応用分野を持つ主要なパッケージ形態である。はんだ付け技術に関わる要素の観点から見ると、BGAパッケージは、例えばQFP(クワッド・フラット・パッケージ)などの従来パッケージとほとんど違いはない。それにもかかわらず、ピンがはんだボールに置き換えられており、これは電子機器組立てにおける一種の革命とみなすことができ、CSP(チップスケールパッケージ)などの派生パッケージの登場をもたらした。現在のところ、BGAのはんだ付けは依然として従来のSMT(表面実装技術)を用いて実装されており、BGAのはんだ付けは通常のSMT工程内で実施することができる。組立装置本稿では、BGA パッド設計、はんだペースト印刷、実装位置合わせ精度、はんだ付け温度プロファイルおよびはんだ付け不良など、BGA 実装技術の適用に影響を与えるいくつかの要因について論じる。

BGAパッド設計の実現可能性

BGAパッケージは、ピッチの違いに基づいていくつかの分類に分けられます。一般的に言えば、BGAパッドの設計では、CADでの配線のしやすさとPCB(プリント基板)の製造性を最初に考慮する必要があります。BGAパッドにも多数の種類があり、スペースに余裕がある場合には自由に選択することができ、以下の種類が一般的に使用されています。

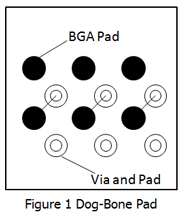

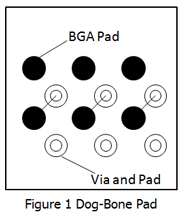

・ドッグボーンパッド

ドッグボーンパッドは、ビアを利用して配線を他の層へ導くため、パッドサイズにはいくつかの制限が設けられています。ビアの存在により、ソルダーレジストの剥離によるブリッジングなど、PCB製造工程で欠陥が発生しやすくなります。そのため、BGA実装時に発生するはんだ付け不良を最小限に抑え、将来のBGAリワークのためのスペースを確保するには、実際の製造レベルに厳密に準拠してパッドサイズを設計する必要があります。

・BGAパッド外部へのビア分散配置

この種類のパッドは、I/O 数が少ない BGA コンポーネントに最も適しています。このパッド設計は、はんだ付けの利便性を高めるとともに、パッドサイズに対してより多くの自由なスペースを確保します。もちろん、配線に関する基本的な要件を満たす必要があります。そのため、I/O 数が多い BGA では、この種類のパッドを活用することはほぼ不可能です。

・ビアインパッドパッド

ビアインパッドPCB製造におけるマイクロビア技術の進歩とともに発展する。

パッドの種類とは別に、ソルダーマスクと BGA パッドの位置は BGA はんだ付けと直接関係している。ソルダーマスクの位置の違いに基づき、BGA パッドには 2 種類がある。すなわち、BGA はんだ付けにおいてそれぞれ機能を持つ SMD(ソルダーマスク定義)パッドと NSMD(非ソルダーマスク定義)パッドである。SMD パッドを適用する場合、パッドはパッドとの接合面積が大きくなり、それに伴いはんだ接合部と PCB 基板との接合面積も同様に大きくなる。しかし、パッドサイズが大きくなるにつれて、隣接パッド間の間隔は小さくなり、ビアパッドの配置および配線能力に影響を及ぼす。

PCB製造工程において、ソルダーレジストが同一方向にずれても、BGAパッドには影響がなく、これはBGAのはんだ付けに有利です。しかし、このタイプのパッドは、ソルダーレジストのリワーク時に端部で破損しやすく、リワーク品質にとっては好ましくありません。NSMDパッドを使用すると、パッドは比較的小さくなり、ビアパッドの配置や配線に有利です。しかし、この種のパッド構造は、はんだ接合部とはんだ付けパッドとの接触面積を減少させ、その結果、はんだ接合部の接合強度をさらに低下させます。要するに、両方のパッドにはそれぞれ長所と短所があり、技術的な観点に基づいて適切なパッドを選定することができます。

はんだペースト印刷

はんだペースト印刷は、はんだ付け品質を左右する重要な役割を果たす。はんだペースト印刷とは、ステンシル、はんだペースト、およびプリンターが関与し、ステンシルからパッドへはんだペーストを正確に転写することである。はんだペースト印刷機の精度は、まずBGA実装の要求を満たさなければならない。ステンシルは、その厚みと開口サイズによって、はんだペーストの量を決定する。BGAパッケージで要求されるはんだペースト量は、通常、次の3つの側面によって決定される。

・優れたBGAはんだ接続を確保するために、十分な量のはんだを使用する必要があります。

・BGA部品のはんだボールの共面性誤差(通常0.1mm)を補償できる量のはんだペーストを塗布すること。

・他のファインピッチ部品が基板上に実装されている場合、はんだペースト量を総合的に検討し、はんだ付け不良の発生をより抑制する必要があります。

位置精度

回路基板上のBGA部品の正確な位置決めは、ほとんどが専用の位置決めシステムを備えたチップマウンタの精度に完全に依存しており、そのシステムによってBGA部品の高精度な位置決めが可能となる。さらに、一部のチップマウンタはBGAはんだボールの共平面性を検査し、ボール欠落などの欠陥を認識することもでき、これはBGAはんだ付けの信頼性向上に非常に有用である。

さらに、BGA部品の実装精度を一層向上させるために、いくつかの追加対策を講じることができる。例えば、BGAパッドの外側部分にローカル基準マークを設けたり、組立後の目視検査用の基準マークとして数本の折り線を設けたりする方法があり、いずれも実際の製造現場で有効であることが確認されている。

さらに、BGA部品は、はんだの表面張力により、はんだ付け工程において明確なセルフセンタリング効果を示します。そのため、一部の設計者は、BGAパッド設計において四隅のパッドを意図的に大きくし、セルフセンタリング効果をより顕著にすることで、実装位置がずれた場合でもBGA部品が自動的に元の位置に戻れるようにしています。

はんだ付け温度カーブとはんだ付け不良

はんだ付けの温度プロファイルは、はんだ付け品質を直接左右する。温度プロファイルは通常、予熱工程、ソーク工程、リフロー工程、冷却工程の4つのフェーズから構成され、それぞれのフェーズで異なる物理的・化学的変化が生じる。温度プロファイルの設定ははんだ接合部の形成プロセスを決定するため、はんだ接合部の信頼性と密接な関係を有している。BGAパッケージの特性上、満足のいく温度プロファイルを作成することは極めて困難である。一般的に、BGA部品では、パッケージ温度、基板表面温度、およびBGA内部はんだ接合部の温度という3種類の温度を測定する必要がある。

BGA検査およびリワーク技術

BGA のはんだ接合部は、はんだ付け後にはすべてパッケージの下に位置するため、フライングプローブテストや目視検査といった従来の検査方法では実用上の要求を満たすことができません。現在までのところ、BGA はんだ接合部のはんだ不良をスキャンできる主要な方法はAOI(自動光学検査)テストそしてAXI(自動X線検査)テスト.

BGA構造の特性に基づくと、BGA部品の単一のはんだ接合部を検査することはほとんど不可能です。しかし、パッケージ全体の本体をリワークする必要があります。

その他の要因

BGA実装プロセスでは、静電気保護やBGA部品のベーキングなど、他の要因にも注意を払う必要があります。通常、BGA部品には静電気保護要件を満たした特別なパッケージが求められます。プリント基板の実装プロセスにおいては、装置の接地、作業者の管理、環境の管理などを含む厳格な静電気保護対策を講じなければなりません。

お手頃価格のBGA実装

20年以上の経験を持つPCB組立世界中のお客様からのご要望にお応えするため、当社はBGA部品を含むほぼあらゆる種類の部品をプリント基板に実装する能力を有しています。PCBアセンブリに関してご質問やご不明な点がございましたら、お問い合わせ当社のPCBはんだ付け能力についての詳細や、カスタムPCB実装プロジェクトについてご相談ください。BGA実装の価格をお見積もり希望の方は、下のボタンをクリックしてください。完全に無料です!

無料PCB実装見積依頼

役立つリソース

•BGAの包括的な入門

•BGAはんだ付けにおける亀裂の主な原因

•BGA部品のはんだボール不良とその防止方法

•PCBCart の高度なターンキー PCB アセンブリサービス

•PCBアセンブリの価格を取得する方法

•PCBメーカーまたはPCB実装業者を評価する方法