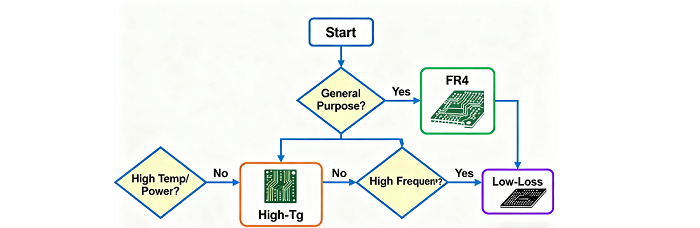

FR4 は、コスト効率の高さ、機械的な堅牢性、標準的な製造プロセスとの互換性により、プリント基板製造における主力材料として常に用いられてきました。しかし、電子機器がより高い周波数、過酷な動作温度、そしてより厳しい信号完全性の要件へと進化するにつれ、標準的な FR4 が本来持つ制約はますます顕在化しています。こうした課題に直面するエンジニアや調達担当者にとって、いつアップグレードすべきかを理解することは高Tg(ガラス転移温度)または低損失ラミネートが決定的な要因となり、PCBCart は適切な材料ソリューションを特定し実装するうえで、信頼できるパートナーとしてお客様を支えます。

標準FR4の主な制限事項

標準FR4一般的に、Tg が 130~140°C、1 MHz における誘電率[Dk]がおよそ 4.4 と規定されており、汎用用途には優れているものの、次の4つの重要な点で不足している。

熱安定性の制約Tg 以下では、FR4 は構造的な完全性を維持しますが、130°C を超える温度 ― たとえば自動車のエンジンルーム内システム、産業用コントローラ、あるいは高電力エレクトロニクス ― にさらされると、材料は軟化し、その結果、寸法安定性が損なわれ、層間剥離のリスクが高まります。これは特に厄介な問題となり、多層プリント基板または、複数回のリフローはんだ付けを行う基板。

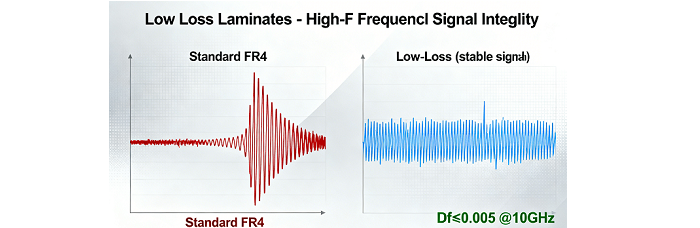

高周波数性能の低さ信号周波数が 1 GHz を超え、5G、Wi‑Fi 6/7、レーダー、衛星通信で一般的になるにつれて、標準的な FR4(1 GHz における Df 約 0.02)の高い誘電正接損失は、過度な信号減衰、クロストーク、およびタイミングエラーを引き起こします。また、その Dk は周波数による変動も大きく、インピーダンス制御を損ないます。

高出力処理能力の制限インバータやモータドライブなどのパワーエレクトロニクスにおいて、標準的なFR4(約0.3 W/m・K)の低い熱伝導率と、連続した大電力負荷下での熱劣化に対する脆弱性は、信頼性の低下と寿命の短縮を引き起こす。

過酷な環境下での脆弱性環境中の湿気や化学物質の吸収により、標準的なFR4の機械的および電気的特性は時間とともに低下し、早期故障を引き起こします。

高Tgラミネートへアップグレードすべきタイミング

高Tg積層板は、標準FR4の熱的限界を克服し、Tgが170°C以上となります。PCBCartは200°Cまで対応可能なオプションを提供しており、次のような場合に不可欠です。

高温動作環境:PCB が 130°C を超える高温に長時間さらされる場合、たとえば自動車のエンジンルーム、航空宇宙用電子機器、産業用炉などの環境では、ハイ Tg 材料は軟化や層間剥離に対して高い耐性を発揮します。PCBCart のハイ Tg FR4 バリエーション(TG170、TG180、TG200 など)は、260°C で 10 秒以上の複数回のリフローサイクルにおいても構造的安定性を維持し、以下の用途に最適です。鉛フリーはんだ付けプロセス

多層・厚物プリント基板:MLB(8層以上)や厚板(4mm以上)は、製造および動作中により多くの熱を発生します。高Tgラミネートは反りを最小限に抑え、層間接着を向上させ、複雑な設計における信号経路の完全性を維持するうえで重要です。PCBCartの高Tgソリューションは、ブラインド/ベリッドビア構造および高密度インターコネクト(HDI)向けに最適化されています。

高出力エレクトロニクス:電源コンバータ、LEDドライバ、および産業用電源装置には、熱を放散し、熱サイクルに耐えられる材料が必要です。高Tg積層板は、PCBCart のプレミアムグレードでは最大 0.8 W/m·K の熱伝導率を備えており、ホットスポットを低減し、PCB の寿命を延長します。

信頼性が重要なアプリケーション:医療機器、航空宇宙部品、および軍事システムには、長期的な安定性が求められます。高Tg積層板は、湿度、熱老化、機械的ストレスに対して最高の耐性を提供します。IPC-4101/21 および MIL-PRF-28595 による検証により、これらは PCBCart の厳格な品質管理基準も満たします。

低損失ラミネートを選択すべきタイミング

低損失ラミネート(例:PTFE、PPO、または改良エポキシ系材料)は、最小限の誘電損失(Df ≤ 0.005@10 GHz)と安定したDkを実現するよう設計されており、標準的なFR4が抱える高周波数での欠点に対処します。以下の条件に当てはまる場合は、低損失材料へのアップグレードを検討してください。

あなたの設計は 1 GHz を超えて動作します:5G基地局、ミリ波レーダー、衛星トランシーバー、および高速データセンター(100G+ Ethernet)では、超高周波数帯におけるシグナルインテグリティが求められます。PCBCartの低損失ラミネートは、Dk=2.2のPTFE系、または改良エポキシ系Dk=3.4などの選択肢により、挿入損失と位相歪みを最小限に抑えます。

インピーダンス制御は極めて重要です:RFアンプ、アンテナPCB、および高速デジタル回路(DDR5、PCIe 5.0)には、±5%またはそれ以上に厳しいインピーダンス許容差が求められます。低損失材料は、周波数および温度にわたって安定したDkを実現し、精密なインピーダンスマッチングを可能にします。これは、PCBCartの高度な誘電体モデリングおよびPCB設計サービスによって支えられています。

重量とサイズの削減が最優先事項です航空宇宙分野およびウェアラブル機器は、低損失ラミネートの低密度(例:FR4 の 1.9 g/cm³ と比較して 2.1 g/cm³ の PTFE 系材料)と薄コア設計との両立性によって恩恵を受けており、性能を損なうことなくシステム全体の重量を削減できる。

低信号減衰は絶対条件です:バックプレーンPCBや通信ケーブルなどの長距離信号経路において、低損失ラミネートは、高価なリピーターを信号用に追加することなくエネルギー損失を低減します。PCBCartの低損失製品ポートフォリオには、コスト効率に優れた改良エポキシと高性能なPTFEオプションの両方が含まれており、性能と予算のバランスを実現します。

PCBCartのラミネーション技術:アップグレードのパートナー

適切なラミネートを選択するには、材料特性を用途要件に一致させる必要があります。PCBCart は次の提供により、このプロセスを簡素化します。

材料選定:当社のエンジニアリングチームは、お客様の設計仕様 ― 周波数、動作温度範囲、電力密度、コスト目標 ― を解析し、標準的な IPC 準拠グレードから、ハロゲンフリー、難燃性、高熱伝導タイプなどの特殊材料に至るまで、最適な高 Tg または低損失ソリューションをご提案します。

全ライン品質管理:すべての積層板は、ISO 9001:2015 および IATF 16949 規格に準拠したすべての PCBCart 施設において、Dk/Df 測定、Tg 検証、サーマルサイクリング、剥離強度の解析などの厳格な試験を受け、業界標準およびお客様の特定の要件を満たす、あるいはそれを上回るようにしています。

製造プロセスとのシームレスな統合PCBCart の製造プロセスは、高 Tg 材料および低損失材料向けに最適化されており、正確なインピーダンス制御配線、HDI 向けのレーザードリル加工、層間剥離を防ぐための特殊なラミネーションサイクルを含みます。試作から大量生産まで対応しており、試作では最短 24 時間という短納期にも対応可能です。

コスト効率の高いソリューション:品質を損なうことなく、性能と予算のバランスを取るために、階層化された材料オプションを提供しています。たとえば、中周波数帯(1~5 GHz)の用途向けには改質エポキシ系ローロス積層板を、超高周波数帯(24 GHz 以上)の設計向けには PTFE を用いることで対応しています。

結論

しかし、標準的なFR4は汎用PCBにとって依然として優れた選択肢です。動作温度、周波数、信頼性といった問題によって、FR4の制約が致命的になる場合があります。高Tgラミネートは過酷な環境下での熱安定性と耐久性を実現し、低損失材料は次世代エレクトロニクスに求められる信号完全性を提供します。

PCBCart では、単にラミネートを供給するだけでなく、技術的専門知識、品質保証、および顧客重視のサポートを備えた、ニーズに合わせた材料ソリューションを提供しています。5G PCB 設計、自動車用パワーモジュール、さらには医療機器であっても、最適なアップグレードパスの選定を全力でサポートいたします。PCB 設計の可能性を最大限に引き出すために、ぜひ本日中に PCBCart へご連絡いただき、プロジェクト要件についてご相談ください。

役立つリソース:

•PCB層数を決定する要因

•ハロゲンフリーPCB