市場需要の増加に伴いHDI(高密度相互接続)PCB市場から導き出される要求も同様に高まっています。しかし、従来のプロセスフローには、工程の複雑さ、高コスト、長い生産サイクル、低いOTD(オンタイムデリバリー)といった欠点があります。コストを削減し、プロセスフローを短縮し、生産期間を短くするために、ブラインドホール充填技術は、従来のポイントめっきによるブラインドホール充填から、現在のパネルめっきによるブラインドホール充填技術へと発展してきました。この新しいタイプのブラインドホールめっき技術は、生産コストの削減とHDI基板の品質向上の両方を実現することができます。さらに、OTDの向上にも寄与し、よりせっかちな顧客に対応するための機会をメーカーに提供します。

異なるHDI PCBの顧客にはそれぞれ異なる設計要件があり、コストを抑え品質を確保するためには、合理的な製造プロセスフローに従う必要があります。この記事では、さまざまな種類のHDI基板を分析することにより、HDI PCBのいくつかのプロセスフローの種類を提示し、検討します。

ポイントめっきによるブラインドホール充填のプロセスフローと、パネルめっきによるブラインドホール充填のプロセスフローの比較

ポイントめっきによるブラインドホール充填プロセスと比較すると、パネルめっきによるブラインドホール充填は、専用の薬液でめっきしてブラインドホールを充填する、はるかに単純なプロセスに従います。

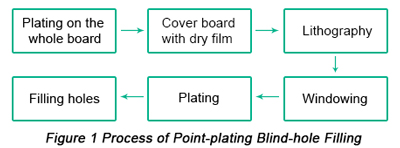

以下はポイントめっきによるブラインドホール充填プロセスです。

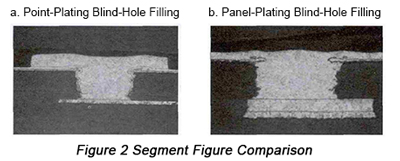

ポイントめっきによるブラインドホール埋めとパネルめっきによるブラインドホール埋めの断面図の比較(図2)に基づくと、前者のブラインドホール内の銅は後者よりもはるかに厚いことが明らかである。余分な銅は、銅キャップに強い引っ張り力を及ぼす研磨ベルトで削り落とす必要があり、その結果、回路の浮きやさらにはスクラップにつながる。

しかし、パネルめっきによるブラインドホールの埋めめっき後は、ブラインドホール上の銅が非常に均一であるため、ブラインドホールめっきパターン形成、フィルム剥離、および研磨ベルトによる研磨の3工程を省略することができ、その結果、工程フローが短縮されるとともに、研磨ベルトによる不良スクラップを回避して生産コストを低減できる。

ブラインドホール充填用パネルめっき技術

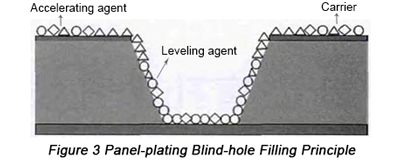

ブラインドホール充填のパネルめっき技術は、スーパー充填モジュールに基づいている。銅めっきにおいては、ブラインドホール底部での電析速度は表面よりも大きい。ブラインドホールの底部および表面における3種類の発光剤の分布を図3に示す。

めっき発光剤の特性および電気化学的原理に基づくと、これらの発光剤の作用原理は次のとおりである。

- a. レベリング剤は正電荷を帯びているため、最も負電荷の強い穴の縁に容易に吸着し、ゆっくりと拡散する。その結果、穴の底部ではレベリング剤の濃度が低下する。

- b. レベリング剤は分極を低減し、銅の析出を促進し、結晶粒を微細化することができる。レベリング剤は電流密度の低い領域に集まり、拡散速度が速いため、ホール底部では加速剤の濃度が徐々に高くなる。

- c. 最も強い対流を伴う負電荷を帯びた孔の縁では、レベリング剤がインヒビターの代わりに孔の縁で作用して停止します。

HDI基板の内層プレーンにおけるパネルめっきブラインドホール充填の適用

パネルめっきによるブラインドホール充填技術は、HDI基板のブラインドホールに広く適用されています。しかし、HDI基板の種類によって採用すべきプロセスフローは異なるため、顧客ごとの要求に基づいて適切なプロセスフローを選定する必要があります。

HDI基板の定義によると、各ブラインドホールの製造は1つのHDI基板のオーダーと見なすことができます。現行の技術に基づけば、HDI基板における各オーダーの生成にはスタックアップが必要であり、最終的なスタックアップが関係する限り、それはHDI基板の内層におけるパネルめっきブラインドホール充填と呼ばれます。

・内層プレーンにブラインドビアのみを有するHDI基板

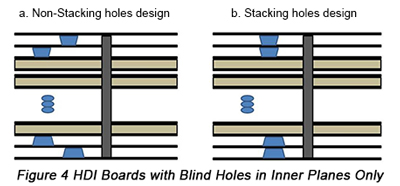

内層にのみブラインドホールを有するHDI基板とは、他の層の回路と接続するためにブラインドホールのみを備えたHDI基板を指します。スタックアップを図4に示します。

Design A の基板では、十分な銅めっきが完了していれば、ブラインドホールを完全に充填したり平坦化したりする必要はありません。Design B の基板では、ブラインドホールは完全に充填し、かつ平坦に仕上げる必要があります。

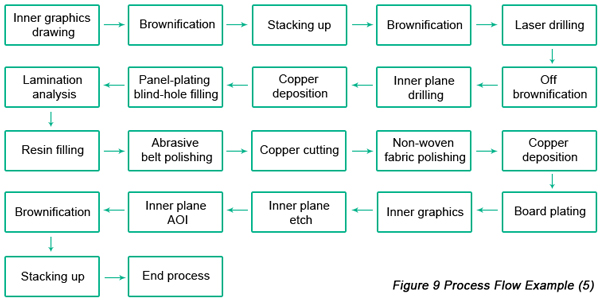

ブラインドホールを充填および平坦化する必要がない場合、使用されるめっきパラメータによって、ブラインドホール内の銅が対応する要求を満たし、内層銅の厚さを 17.1μm から 34.3μm の範囲に収めることができる。ブラインドホールを充填および平坦化する必要がある場合、使用されるめっきパラメータは、充填および平坦化を完了させると同時に、内層銅の厚さを 34.3μm を超える値にすることができる。非スタッキングホールではブラインドホールを充填および平坦化する必要がなく、そのため銅除去プロセスフローも不要であることから、内層銅の厚さを 34.3μm とする必要がある場合、内層のブラインドホールは充填ホールとして製造される。上述の 2 種類の HDI 基板に基づき、内層銅の厚さの違いに応じたプロセスフローは次のとおりである。

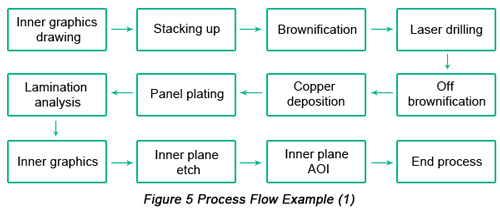

1). 非積層ブラインドホール設計:内層銅厚 17.1μm

2). 積層ブラインドホール設計:内層銅厚さ 17.1μm

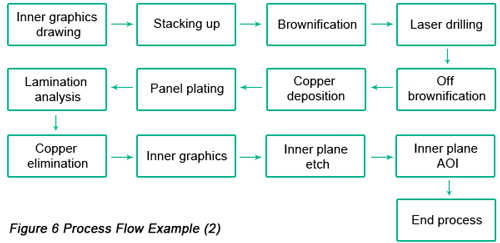

3). 内層銅の厚さが17.1μmに達すると、内層スタッキングホール設計および非スタッキングホール設計のブラインドホールは、充填されて平坦化されます。

上記の分析に基づき、内層ブラインドホールがスタック構造で設計されている場合、ブラインドホールを充填し平坦化するために、比較的大きなフィリングパラメータを使用する必要があります。その後、銅を所定の厚さまで切削する必要があります。したがって、上述した3つのプロセスフローの中では、ホールフィリングパラメータを調整することで、表面銅の厚さを制御することができます。

・内層にブラインドビアおよび埋め込みビアの両方を備えた HDI 基板

この種のHDI基板は、以下のように分類できます:非積層ブラインドビアおよび埋め込みビア、積層ブラインドビアおよび非積層埋め込みビア、積層埋め込みビアおよび非積層ブラインドビア、積層ブラインドビアおよび埋め込みビア。

この種のHDI基板では、ブラインドホールの充填および平坦化の程度を考慮し、埋め込みビアの銅めっき要件を満たす必要があります。通常、このタイプの内層銅厚は34.3μmです。

パネルめっきによるブラインドホール充填は、厚さ対半径比が 6:1 未満の基板にのみ使用できます。しかし、厚さ対半径比が 6:1 を超える基板では、ブラインドホール内の銅に関する要求を満たすために、スルーホールめっきプロセスを実施しなければなりません。したがって、ブラインドホールとベリードホールはそれぞれ別工程で製造する必要があり、まずブラインドホールを充填して平坦化し、その後にベリードホールをスルーホールめっきによってめっきします。

ブラインドホールはすべて、充填して平坦化することを目的として作られるため、ブラインドホールがスタック構造かどうかは、プロセスフロー設計とは無関係です。ビアホールがスタックかノンスタックかさえ決めれば問題ありません。具体的なプロセスフローは以下のとおりです。

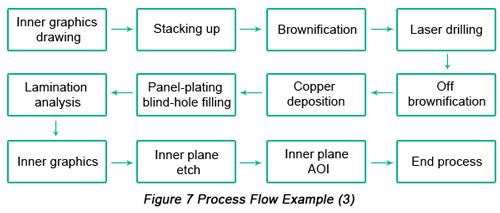

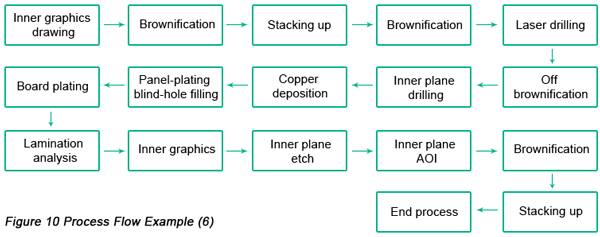

1). 埋め込みビアの厚さ対半径比は 6:1 未満であり、埋め込みビアは積層しないこと。

2). 積層された埋めビアの場合、埋めビアの厚み対半径比は 6:1 未満であること。

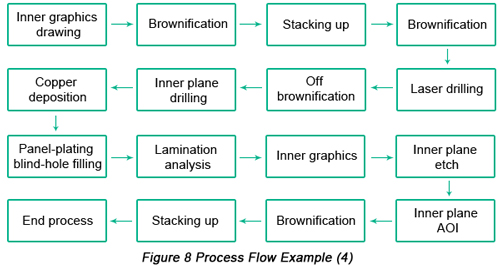

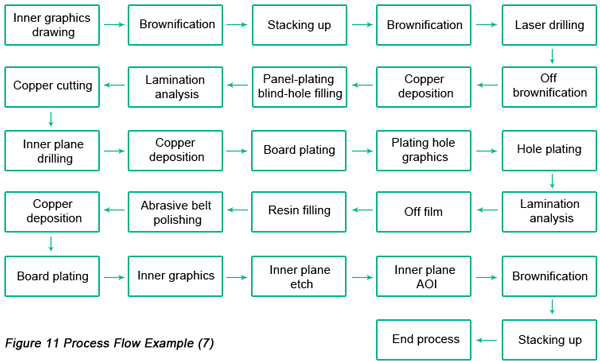

3). 埋め込みビアの板厚対穴径比は 6:1 を超え、埋め込みビアはスタックしないこと。

4). 埋め込みビアの厚み対半径比が6:1を超え、埋め込みビアが積層されている場合。

上記に示したプロセスフローに基づくと、レジン充填の代わりにゲル充填によるスタックアップを使用することができます。ゲル充填スタックアップ技術には、大量のゲルを含むPPが必要です。この種のPPは通常のPPよりはるかに高価ですが、生産プロセスを削減でき、使用するレジンも節約できます。コストを考慮すると、この技術はHDIの低減に役立ちます。PCB生産コストそして時間。